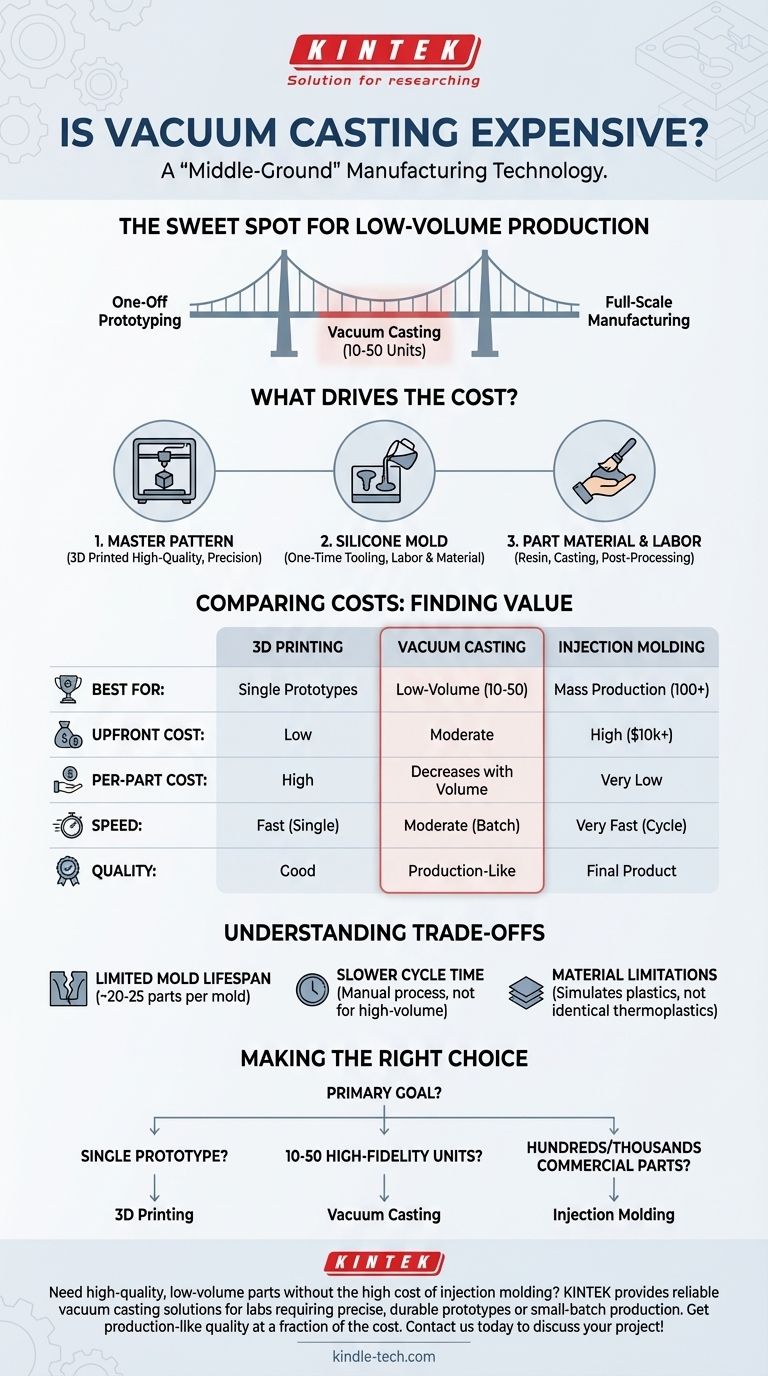

Um es direkt zu sagen: Vakuumguss ist eine Fertigungstechnologie der „mittleren Ebene“. Die Kosten pro Teil sind höher als beim einmaligen 3D-Druck, aber wesentlich günstiger als die Stahlwerkzeuge, die für den Spritzguss erforderlich sind. Seine Kosteneffizienz zeigt sich, wenn Sie eine kleine Charge von Teilen in Produktionsqualität benötigen, nicht nur einen einzelnen Prototyp.

Die Frage ist nicht einfach, ob Vakuumguss teuer ist, sondern bei welcher Stückzahl er die wirtschaftlichste Wahl wird. Er glänzt in der Kleinserienfertigung und schließt die Lücke zwischen einmaligem Prototyping und der vollständigen Fertigung.

Was bestimmt die Kosten des Vakuumgusses?

Um den Preis zu verstehen, müssen Sie zunächst den Prozess verstehen. Vakuumguss ist im Grunde ein Kopierverfahren. Die Kosten verteilen sich auf die Erstellung eines Urmodells, die Herstellung einer Form und den anschließenden Guss der Endteile.

Das Urmodell

Der Prozess beginnt mit einem hochwertigen Urmodell, das typischerweise mit einem präzisen 3D-Druckverfahren wie Stereolithographie (SLA) hergestellt wird. Die Qualität, Größe und Komplexität dieses ersten Teils sind die ersten Kostenfaktoren.

Die Silikonform

Dieses Urmodell wird zur Herstellung einer Silikonform verwendet. Die benötigte Menge an Silikon – bestimmt durch die Größe des Teils – und der Arbeitsaufwand für die Herstellung der Form bilden die primären „Werkzeugkosten“. Diese Kosten sind eine einmalige Investition für jede Form.

Teilematerial und Arbeitsaufwand

Jedes Teil wird gegossen, indem ein flüssiges Polyurethanharz in der Vakuumkammer gemischt und in die Form gegossen wird. Die Kosten für das spezifische Harz, die Facharbeit für den Gießprozess und jegliche Nachbearbeitung oder Veredelung (wie Lackierung oder Schleifen) erhöhen den Stückpreis.

Kostenvergleich: Vakuumguss vs. Alternativen

Der Wert des Vakuumgusses zeigt sich erst im Vergleich zu anderen Verfahren. Sein „Sweet Spot“ liegt in der Kleinserienfertigung, bei der andere Technologien entweder zu langsam oder zu teuer sind.

Im Vergleich zum 3D-Druck

Für ein einzelnes Teil ist der 3D-Druck fast immer günstiger und schneller. Wenn Sie jedoch 10 identische Teile benötigen, kann der 3D-Druck dieser Teile einzeln teurer und zeitaufwändiger sein, als eine Form herzustellen und sie zu gießen. Die Stückkosten beim Vakuumguss sinken mit jeder Kopie, die aus derselben Form hergestellt wird.

Im Vergleich zum Spritzguss

Der Spritzguss ist der Standard für die Massenproduktion. Er hat extrem niedrige Stückkosten, erfordert jedoch eine enorme Vorabinvestition (10.000 bis 100.000 USD+) in eine harte Stahlform. Die Werkzeugkosten für den Vakuumguss machen nur einen Bruchteil dieser Kosten aus, was ihn ideal für Auflagen macht, die kein großes Werkzeugbudget rechtfertigen.

Der Break-Even-Punkt

Der Vakuumguss ist typischerweise die kosteneffizienteste Option für Stückzahlen zwischen 10 und 50 Einheiten pro Form. Er liefert Teile mit Materialeigenschaften und Oberflächengüten, die denen der meisten 3D-Drucke weit überlegen sind und ein finales spritzgegossenes Produkt genau simulieren.

Verständnis der inhärenten Kompromisse

Kein Prozess ist perfekt. Objektivität bedeutet, die Einschränkungen anzuerkennen, die beeinflussen, wann Vakuumguss die richtige finanzielle Entscheidung ist.

Begrenzte Lebensdauer der Form

Eine einzelne Silikonform hat eine begrenzte Lebensdauer. Sie beginnt nach der Herstellung von etwa 20-25 Teilen aufgrund von thermischer und chemischer Belastung zu verschleißen. Für Auflagen von 100 Teilen müssten Sie mit der Herstellung von etwa vier separaten Formen rechnen.

Langsamere Zykluszeit pro Teil

Im Vergleich zur Zykluszeit des Spritzgusses, die nur Sekunden dauert, ist der Vakuumguss ein manueller, methodischer Prozess. Das Mischen von Harzen, das Gießen und das Aushärten dauert pro Teil erheblich länger, was ihn für Hochvolumenanforderungen ungeeignet macht.

Materialbeschränkungen

Obwohl die verfügbaren Polyurethanharze eine breite Palette von Produktionskunststoffen simulieren können (von starrem ABS bis hin zu flexiblem Gummi), sind sie nicht exakt dieselben thermoplastischen Materialien, die beim Spritzguss verwendet werden. Dies kann ein entscheidender Unterschied für Endverbrauchsteile sein, die eine spezifische thermische oder chemische Beständigkeit erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihr Produktionsvolumen und Ihre Qualitätsanforderungen sind die wichtigsten Faktoren, um zu bestimmen, ob Vakuumguss für Sie eine „teure“ oder eine „kostengünstige“ Wahl ist.

- Wenn Ihr Hauptaugenmerk auf einem einzelnen Prototyp im Frühstadium liegt: Bleiben Sie beim 3D-Druck wegen seiner Geschwindigkeit und der geringen Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von 10-50 hochauflösenden Einheiten für Tests, Marketing oder eine Pilotserie liegt: Vakuumguss ist fast mit Sicherheit Ihre wirtschaftlichste Option, um eine produktionsnahe Qualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hunderten oder Tausenden von Teilen für ein kommerzielles Produkt liegt: Die Vorabinvestition in Spritzgusswerkzeuge ist der einzige Weg, um tragbare Stückkosten zu erzielen.

Die Wahl des richtigen Fertigungsverfahrens besteht darin, die Kostenstruktur der Methode an Ihr spezifisches Produktionsvolumen und Ihre Qualitätsanforderungen anzupassen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten |

|---|---|

| Urmodell | Qualität, Größe und Komplexität des 3D-gedruckten Originals |

| Silikonform | Einmalige Werkzeugkosten basierend auf Teilgröße und Arbeitsaufwand |

| Teilematerial & Arbeitsaufwand | Stückkosten für Harz, Guss und Nachbearbeitung |

| Ideale Stückzahl | 10-50 Einheiten pro Form für optimale Kosteneffizienz |

| Lebensdauer der Form | ~20-25 Teile pro Form; mehrere Formen für größere Auflagen erforderlich |

Benötigen Sie hochwertige Teile in geringer Stückzahl ohne die hohen Kosten des Spritzgusses? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Vakuumgusslösungen für Labore, die präzise, langlebige Prototypen oder Kleinserienfertigungsteile benötigen. Unsere Expertise stellt sicher, dass Sie produktionsnahe Qualität zu einem Bruchteil der Kosten erhalten – perfekt für Tests, Pilotläufe oder Marktvalidierungen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein individuelles Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Zylindrische Pressform für Laboranwendungen

- Runde bidirektionale Pressform für das Labor

- Spezialform-Pressform für das Labor

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs