Im Kern funktioniert das Magnetron-Sputtern, indem ein Magnetfeld verwendet wird, um Elektronen in der Nähe einer Materialquelle, bekannt als Target, einzufangen. Dieses Einfangen erhöht die Effizienz eines plasmabasierten Prozesses dramatisch, bei dem Ionen das Target bombardieren und Atome herausschlagen. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch ein gleichmäßiger, hochwertiger Dünnfilm entsteht.

Das zentrale Prinzip ist nicht nur der Beschuss eines Targets mit Ionen; es ist der strategische Einsatz eines Magnetfeldes, um ein dichtes, selbsterhaltendes Plasma bei niedrigem Druck zu erzeugen. Diese magnetische Begrenzung ist der Schlüssel zur Erzielung der hohen Abscheideraten und der überlegenen Filmqualität, für die das Magnetron-Sputtern bekannt ist.

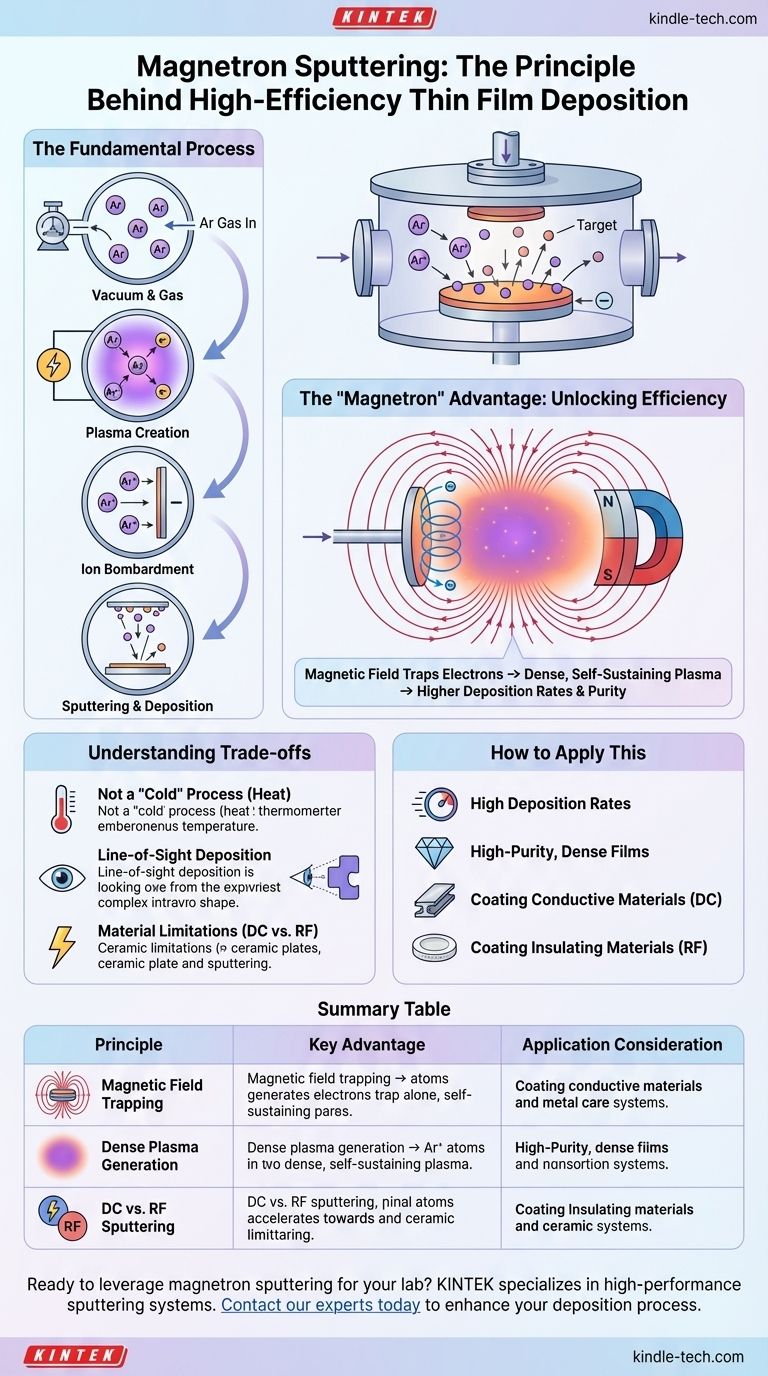

Der grundlegende Prozess: Vom Plasma zum Film

Um den "Magnetron"-Vorteil zu verstehen, müssen wir zunächst den grundlegenden Sputterprozess verstehen. Er läuft in einer Abfolge kontrollierter Schritte in einer Vakuumkammer ab.

Erzeugung der Plasmaumgebung

Zuerst wird die Kammer auf einen sehr niedrigen Druck (ein Vakuum) gepumpt. Eine kleine Menge eines Inertgases, typischerweise Argon (Ar), wird dann eingeführt. Eine hohe negative Spannung wird an das Targetmaterial angelegt, das als Kathode fungiert.

Ionenbeschuss

Das starke elektrische Feld zwischen dem negativen Target und der Kammer (oder einer vorgesehenen Anode) energetisiert die Umgebung. Diese Energie entreißt einigen der neutralen Argonatome Elektronen, wodurch eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen entsteht. Dieses ionisierte Gas wird als Plasma bezeichnet.

Da sich entgegengesetzte Ladungen anziehen, werden die positiv geladenen Ar+-Ionen mit großer Kraft direkt in das negativ geladene Target beschleunigt.

Das Sputterereignis

Wenn diese hochenergetischen Ionen auf die Targetoberfläche treffen, übertragen sie ihre kinetische Energie auf die Atome des Targetmaterials. Ist die Energieübertragung ausreichend, überwindet sie die Bindungskräfte des Materials und stößt einzelne Atome aus dem Target aus oder "sputtert" sie.

Abscheidung auf dem Substrat

Diese gesputterten Atome sind neutral und bewegen sich in einer geraden Linie durch die Vakuumkammer, bis sie auf eine Oberfläche treffen. Durch strategisches Platzieren eines Objekts, wie einer Siliziumscheibe oder einer optischen Linse, in ihrem Weg, kondensieren die gesputterten Atome auf dessen Oberfläche und bilden allmählich einen Dünnfilm des Targetmaterials.

Der "Magnetron"-Vorteil: Effizienz freisetzen

Einfaches Sputtern funktioniert, ist aber ineffizient. Hier wird das Magnetfeld des Magnetrons zur entscheidenden Innovation.

Die Rolle des Magnetfeldes

Eine Reihe leistungsstarker Magnete wird hinter dem Target platziert. Dies erzeugt ein Magnetfeld mit Kraftlinien, die senkrecht zum elektrischen Feld in der Nähe der Targetoberfläche verlaufen.

Elektronen einfangen für maximale Wirkung

Dieses Magnetfeld hat eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen, insbesondere die Sekundärelektronen, die ebenfalls während des Ionenbeschusses aus dem Target herausgeschlagen werden. Anstatt zu den Kammerwänden zu entweichen, werden sie in eine Spiralbahn gezwungen, wodurch sie effektiv in einer dichten Wolke direkt vor dem Target eingefangen werden.

Das Ergebnis: Ein dichtes, stabiles Plasma

Diese eingefangenen Elektronen legen einen viel längeren Weg zurück und haben eine signifikant höhere Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren. Dies erzeugt einen Lawineneffekt, der weitaus mehr Ar+-Ionen erzeugt, als sonst möglich wäre.

Mehr Ar+-Ionen führen zu einem intensiveren Beschuss des Targets, was zu einer dramatisch höheren Sputterrate führt. Diese Effizienz bedeutet auch, dass der Prozess bei viel niedrigeren Gasdrücken aufrechterhalten werden kann, was die Wahrscheinlichkeit verringert, dass Gasatome in den Film eingebaut werden, wodurch dessen Reinheit und Dichte verbessert werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht ohne Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung seiner betrieblichen Realitäten.

Kein "kalter" Prozess

Der konstante, intensive Ionenbeschuss erzeugt erhebliche Wärme im Target. Diese Wärme kann abstrahlen und das Substrat erwärmen, was bei temperaturempfindlichen Materialien wie Kunststoffen oder biologischen Proben ein Problem darstellen kann.

Geradlinige Abscheidung

Gesputterte Atome bewegen sich geradlinig. Das bedeutet, dass komplexe, dreidimensionale Objekte ohne ausgeklügelte Substratrotations- und Manipulationssysteme, die sicherstellen, dass alle Oberflächen dem Atomfluss ausgesetzt sind, schwierig gleichmäßig zu beschichten sein können.

Materialbeschränkungen (DC vs. RF)

Die Standardmethode, das DC-Magnetron-Sputtern, funktioniert hervorragend für elektrisch leitende Targets wie Metalle. Wenn das Target jedoch ein Isolator (wie eine Keramik) ist, führt der positive Ionenbeschuss zu einer positiven Ladungsansammlung auf dessen Oberfläche, die schließlich weitere Ionen abstoßen und den Prozess stoppen würde. Für diese Materialien ist das RF (Radiofrequenz)-Sputtern erforderlich, das ein alternierendes elektrisches Feld verwendet, um diese Ladungsansammlung zu verhindern.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis dieses Prinzips hilft Ihnen zu entscheiden, ob das Magnetron-Sputtern zu Ihren Projektzielen passt.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheideraten und Effizienz liegt: Das Magnetron-Sputtern ist ideal, da seine magnetische Begrenzung ein dichtes Plasma erzeugt, das die Sputterrate im Vergleich zu anderen Methoden dramatisch erhöht.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen liegt: Die Möglichkeit, bei niedrigeren Drücken zu arbeiten, dank des effizienten Plasmas, reduziert den Gaseinbau und führt zu hochwertigeren Beschichtungen mit überlegenen strukturellen und optischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung leitfähiger Materialien liegt: Das Standard-DC-Magnetron-Sputtern ist eine kostengünstige, zuverlässige und hochkontrollierte Methode zur Abscheidung von Metallen und anderen leitfähigen Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung isolierender oder keramischer Materialien liegt: Sie müssen RF (Radiofrequenz)-Magnetron-Sputtern spezifizieren, das speziell für die Handhabung nichtleitender Targets ohne prozesshemmende Ladungsansammlung entwickelt wurde.

Durch die Beherrschung dieser Prinzipien können Sie das Magnetron-Sputtern effektiv nutzen, um präzise und hochwertige Dünnschichtbeschichtungen für Ihre Anwendung zu erzielen.

Zusammenfassungstabelle:

| Prinzip | Hauptvorteil | Anwendungsüberlegung |

|---|---|---|

| Magnetfeld-Einfang | Hohe Abscheiderate & Effizienz | Ideal für Beschichtungen mit hohem Durchsatz |

| Dichte Plasmaerzeugung | Überlegene Filmreinheit & Dichte | Hervorragend für optische & elektronische Schichten |

| DC vs. RF Sputtern | Vielseitigkeit für leitfähige/isolierende Materialien | Wahl basierend auf der Leitfähigkeit des Targetmaterials |

Bereit, Magnetron-Sputtern für die Dünnschichtanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen, um Ihnen zu helfen, präzise, hochwertige Beschichtungen für Forschung und Produktion zu erzielen. Unser Fachwissen stellt sicher, dass Sie die richtige Lösung für leitfähige Metalle, Keramiken und andere Materialien erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheidungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Gefahren birgt das Erhitzen im Labor? Wesentliche Sicherheitsprotokolle zur Vermeidung von Verbrennungen, Bränden und Explosionen

- Was ist vorbeugende Wartung von Anlagen? Der Wandel vom reaktiven Chaos zur proaktiven Kontrolle

- Was ist die praktische Bedeutung der Analyse von Deaktivierungsmechanismen homogener Katalysatoren? Effizienz steigern

- Was ist ein Rotationsverdampfer? Ein Leitfaden zur schonenden, effizienten Lösungsmittelentfernung

- Wie misst man das Schmelzen? Beherrschung von Temperatur & Rate für Labor & Industrie

- Dient die Pyrolyse zur Umwandlung von Biomasse in eine nützlichere Flüssigkeit? Bio-Öl, Pflanzenkohle und Synthesegas freischalten

- Welcher Wärmebehandlungsprozess ist der beste? Passen Sie den richtigen Prozess an das Ziel Ihres Materials an

- Was ist der Unterschied zwischen DC-Sputtern und RF-Sputtern? Wählen Sie die richtige Technik für Ihr Material