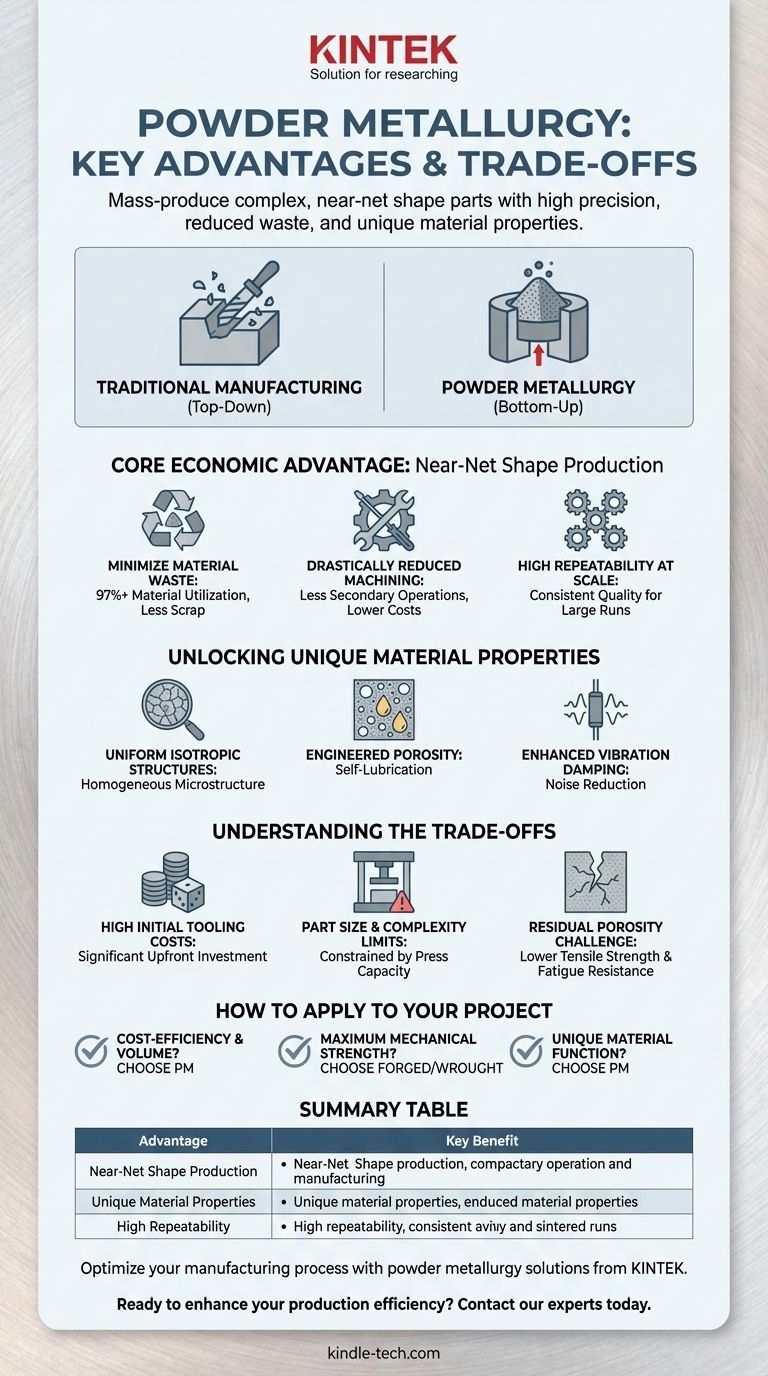

Der Hauptvorteil der Pulvermetallurgie ist ihre Fähigkeit, komplexe, endkonturnahe Teile mit hoher Präzision in Massenproduktion herzustellen, was den Materialabfall, die Nachbearbeitungskosten und die Durchlaufzeiten im Vergleich zu traditionellen subtraktiven Methoden wie der Zerspanung drastisch reduziert. Sie eröffnet auch das Potenzial, einzigartige Materialien mit speziellen Eigenschaften, wie z. B. Selbstschmierung, zu schaffen, die mit anderen Mitteln nicht zu erreichen sind.

Wo die traditionelle Fertigung ein "Top-Down"-Prozess ist, bei dem ein fertiges Teil aus einem größeren Materialblock herausgearbeitet wird, ist die Pulvermetallurgie (PM) eine "Bottom-Up"-Methode, bei der das Teil von Grund auf neu aufgebaut wird. Dieser grundlegende Unterschied macht PM außergewöhnlich kostengünstig für die Großserienproduktion komplizierter Komponenten, bei denen Material- und Bearbeitungskosten primäre Anliegen sind.

Der zentrale wirtschaftliche Vorteil: Endkonturnahe Fertigung

Der bedeutendste Vorteil der Pulvermetallurgie liegt in ihrer Effizienz. Durch das Pressen von Metallpulvern in eine Matrize entsteht ein Teil, das von Anfang an seiner endgültigen oder "Netto"-Form extrem nahekommt.

Minimierung des Materialabfalls

Die traditionelle Zerspanung kann erheblichen Materialausschuss erzeugen, was die Kosten in die Höhe treibt. PM hingegen verwendet nur das für das Teil selbst benötigte Material und erreicht oft eine Materialausnutzung von über 97 %.

Drastische Reduzierung der Bearbeitung

Da die Teile in präzisen Abmessungen geformt werden, entfällt oder reduziert sich der Bedarf an kostspieligen und zeitaufwändigen Sekundärbearbeitungen wie Fräsen, Drehen oder Bohren erheblich.

Hohe Wiederholgenauigkeit im großen Maßstab erreichen

Die Verwendung langlebiger, wiederverwendbarer Matrizen stellt sicher, dass jedes produzierte Teil – vom ersten bis zum zehntausendsten – praktisch identisch ist. Dies macht PM zu einem idealen Verfahren für Großserienproduktionen, bei denen Konsistenz entscheidend ist.

Erschließung einzigartiger Materialeigenschaften

Pulvermetallurgie ist nicht nur ein effizientes Verfahren; sie ist ein Werkzeug für die Werkstofftechnik. Sie ermöglicht die Herstellung von Komponenten mit Eigenschaften, die mit Gießen oder Schmieden schwer oder unmöglich zu reproduzieren sind.

Erzeugung gleichmäßiger, isotroper Strukturen

Schmelzen und Gießen können Ungleichmäßigkeiten hervorrufen, während Schmieden eine gerichtete Kornstruktur erzeugt. PM konsolidiert Pulver im festen Zustand, was zu einer hochgradig gleichmäßigen, homogenen Mikrostruktur mit isotropen Eigenschaften führt – das heißt, ihre Festigkeit und andere Eigenschaften sind in alle Richtungen gleich.

Konstruktion von Porosität für Selbstschmierung

Der PM-Prozess kann so gesteuert werden, dass ein Netzwerk miteinander verbundener Poren innerhalb eines Teils entsteht. Diese Poren können mit Schmierstoffen imprägniert werden, wodurch selbstschmierende Lager und Zahnräder entstehen, die sich perfekt für Anwendungen eignen, bei denen eine regelmäßige Wartung schwierig ist.

Verbesserung der Schwingungsdämpfung

Dieselbe Porosität, die die Selbstschmierung ermöglicht, verleiht PM-Teilen auch hervorragende Schwingungs- und Geräuschdämpfungseigenschaften, eine wertvolle Eigenschaft für Zahnräder und andere Komponenten in der Automobil- und Industriemaschinenindustrie.

Die Kompromisse verstehen

Kein Herstellungsverfahren ist universell überlegen. Die Kenntnis der Einschränkungen der Pulvermetallurgie ist entscheidend für eine fundierte Entscheidung.

Hohe anfängliche Werkzeugkosten

Die für PM benötigten Matrizen, Formen und Pressen stellen eine erhebliche Anfangsinvestition dar. Dies macht das Verfahren im Allgemeinen unwirtschaftlich für die Kleinserienproduktion oder Prototypenfertigung.

Einschränkungen bei Teilegröße und Komplexität

Die Teilegröße wird durch die Tonnagekapazität der Kompaktierpresse begrenzt. Darüber hinaus können extrem komplexe Geometrien mit Hinterschneidungen oder Querbohrungen ohne sekundäre Bearbeitung schwierig oder unmöglich herzustellen sein.

Die Herausforderung der Restporosität

Während Porosität ein Merkmal sein kann, kann sie auch ein Fehler sein. Sofern keine teuren sekundären Verdichtungsschritte verwendet werden, behalten die meisten PM-Teile ein gewisses Maß an Porosität bei, was ihre ultimative Zugfestigkeit und Ermüdungsbeständigkeit im Vergleich zu vollständig dichten, gewalzten oder geschmiedeten Gegenstücken einschränken kann.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl des Herstellungsverfahrens muss mit den spezifischen Zielen Ihres Projekts in Bezug auf Kosten, Leistung und Volumen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für komplexe Teile in hohen Stückzahlen liegt: PM ist eine außergewöhnliche Wahl aufgrund ihres geringen Abfalls und des minimalen Bedarfs an sekundärer Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Schlagzähigkeit liegt: Ein vollständig dichtes, gewalztes oder geschmiedetes Bauteil wird ein Standard-PM-Teil wahrscheinlich übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer einzigartigen Materialfunktion (wie Selbstschmierung oder kontrollierte Dichte) liegt: PM bietet Möglichkeiten, die mit traditionellen subtraktiven Methoden einfach nicht erreichbar sind.

Durch das Verständnis ihrer spezifischen Stärken und inhärenten Einschränkungen können Sie die Pulvermetallurgie als leistungsstarkes Werkzeug für eine optimierte Fertigung nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Endkonturnahe Fertigung | Reduziert Materialabfall und Bearbeitungskosten bei hohen Stückzahlen. |

| Einzigartige Materialeigenschaften | Ermöglicht Selbstschmierung, gleichmäßige isotrope Strukturen und Schwingungsdämpfung. |

| Hohe Wiederholgenauigkeit | Gewährleistet gleichbleibende Teilequalität für die Massenproduktion. |

Optimieren Sie Ihren Herstellungsprozess mit Pulvermetallurgie-Lösungen von KINTEK.

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien ist KINTEK darauf spezialisiert, die Werkzeuge und das Fachwissen bereitzustellen, die für die Nutzung der Pulvermetallurgie zur kostengünstigen Großserienproduktion komplexer Teile erforderlich sind. Ob Sie selbstschmierende Komponenten entwickeln oder Materialabfall minimieren möchten, unsere Geräte gewährleisten Präzision und Wiederholbarkeit.

Bereit, Ihre Produktionseffizienz zu steigern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung