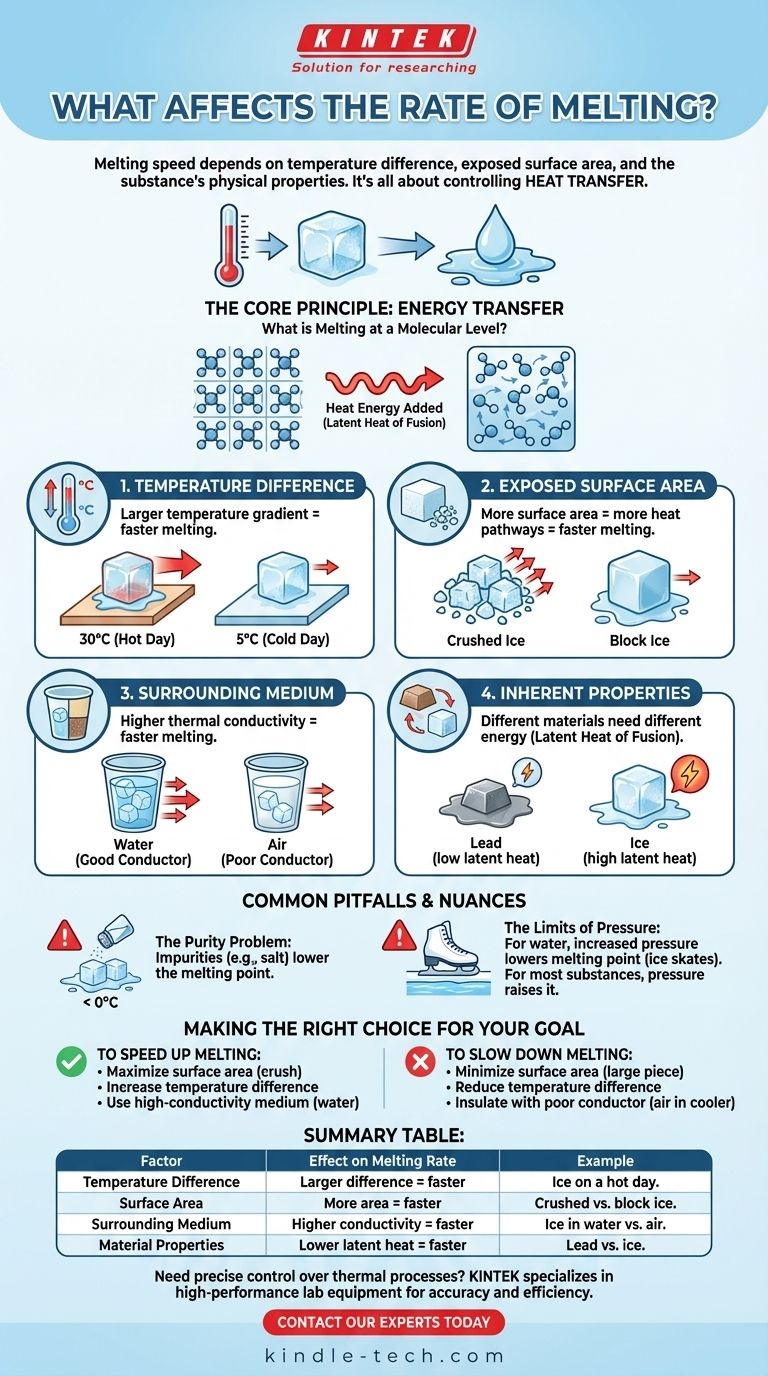

Die Geschwindigkeit, mit der eine Substanz schmilzt, wird nicht von einem einzelnen Faktor bestimmt, sondern durch das Zusammenspiel mehrerer Schlüsselvariablen. Hauptsächlich hängt die Schmelzgeschwindigkeit vom Temperaturunterschied zwischen der Substanz und ihrer Umgebung, der exponierten Oberfläche und den inhärenten physikalischen Eigenschaften der Substanz selbst ab.

Im Grunde geht es bei der Kontrolle der Schmelzgeschwindigkeit um die Kontrolle der Wärmeübertragungsrate. Je schneller Sie Energie in einen Festkörper leiten können, um seine Molekülbindungen zu lösen, desto schneller wird er zu einer Flüssigkeit.

Das Kernprinzip: Energieübertragung

Was ist Schmelzen auf molekularer Ebene?

In einem Festkörper sind die Moleküle in einer festen, kristallinen Struktur eingeschlossen. Sie vibrieren, können sich aber nicht frei bewegen.

Schmelzen ist der Prozess, bei dem genügend Energie – meist in Form von Wärme – zugeführt wird, um diese Bindungen zu lösen, sodass sich die Moleküle als Flüssigkeit aneinander vorbeibewegen können.

Die erforderliche Energie

Dieser Prozess erfordert eine bestimmte Energiemenge, die als latente Schmelzwärme bekannt ist. Solange diese Energieanforderung nicht erfüllt ist, schmilzt die Substanz nicht vollständig.

Schlüsselfaktoren, die die Schmelzgeschwindigkeit steuern

Der Temperaturunterschied

Der wichtigste Einzelfaktor ist der Temperaturgradient, also der Temperaturunterschied zwischen dem Festkörper und seiner Umgebung.

Ein größerer Temperaturunterschied erzeugt einen stärkeren „Druck“ für den Fluss von Wärmeenergie in den Festkörper, was den Schmelzprozess beschleunigt. Ein Eiswürfel schmilzt an einem 30°C-Tag viel schneller als an einem 5°C-Tag.

Exponierte Oberfläche

Wärme kann nur durch die Oberfläche in einen Körper übertragen werden. Je mehr Oberfläche freigelegt ist, desto mehr Wege stehen für den Wärmeeintritt zur Verfügung.

Deshalb schmilzt zerkleinertes Eis deutlich schneller als ein einziger großer Eisblock gleicher Gesamtmasse. Mehr Oberfläche bedeutet eine schnellere Energieaufnahme.

Das umgebende Medium

Die Substanz, die den Festkörper umgibt, spielt eine entscheidende Rolle. Verschiedene Materialien übertragen Wärme mit unterschiedlichen Geschwindigkeiten, eine Eigenschaft, die als Wärmeleitfähigkeit bekannt ist.

Ein Eiswürfel schmilzt in einer Tasse Wasser viel schneller als in Luft gleicher Temperatur, da Wasser ein weitaus besserer Wärmeleiter ist als Luft.

Die inhärenten Eigenschaften der Substanz

Nicht alle Feststoffe sind gleich. Verschiedene Materialien benötigen unterschiedliche Energiemengen zum Schmelzen, was durch ihre latente Schmelzwärme definiert wird.

Zum Beispiel erfordert das Schmelzen eines Kilogramms Blei weitaus weniger Energie als das Schmelzen eines Kilogramms Eis, selbst wenn sich beide an ihren jeweiligen Schmelzpunkten befinden.

Häufige Fallstricke und Nuancen

Das Verunreinigungsproblem

Verunreinigungen können den Schmelzprozess drastisch verändern. Das Hinzufügen von Salz zu Eis stört beispielsweise die stabile Kristallstruktur der Wassermoleküle.

Dies erleichtert das Brechen der Bindungen, senkt effektiv den Schmelzpunkt und bewirkt, dass das Eis bei Temperaturen unter seinem normalen Wert von 0°C schmilzt.

Die Grenzen des Drucks

Bei Wasser kann eine Druckerhöhung den Schmelzpunkt senken. Deshalb erzeugt die Klinge eines Schlittschuhs, die hohen Druck auf eine kleine Fläche ausübt, eine dünne Wasserschicht, auf der er gleitet.

Bei den meisten anderen Substanzen erhöht eine Druckerhöhung jedoch tatsächlich den Schmelzpunkt, was das Schmelzen erschwert. Dieser Effekt ist im Vergleich zu Temperatur und Oberfläche oft gering.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie die Prinzipien der Wärmeübertragung verstehen, können Sie den Schmelzprozess gezielt an Ihre Ziele anpassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Schmelzen zu beschleunigen: Maximieren Sie die Oberfläche durch Zerkleinern oder Brechen des Festkörpers, erhöhen Sie die Umgebungstemperatur und verwenden Sie ein umgebendes Medium mit hoher Wärmeleitfähigkeit, wie Wasser.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Schmelzen zu verlangsamen: Verwenden Sie das größtmögliche Einzelstück, um die Oberfläche zu minimieren, reduzieren Sie die Umgebungstemperatur und isolieren Sie den Festkörper mit einem schlechten Wärmeleiter, wie Luft in einer Kühlbox.

Letztendlich ermöglicht Ihnen die Beherrschung dieser Faktoren eine direkte Kontrolle über diesen grundlegenden physikalischen Prozess.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Schmelzgeschwindigkeit | Beispiel |

|---|---|---|

| Temperaturunterschied | Größerer Unterschied = schnelleres Schmelzen | Eis schmilzt an einem heißen Tag schneller. |

| Oberfläche | Mehr Fläche = schnelleres Schmelzen | Zerkleinertes Eis schmilzt schneller als ein Block. |

| Umgebendes Medium | Höhere Leitfähigkeit = schnelleres Schmelzen | Eis schmilzt in Wasser schneller als in Luft. |

| Materialeigenschaften | Geringere Schmelzwärme = schnelleres Schmelzen | Blei schmilzt schneller als Eis. |

Benötigen Sie präzise Kontrolle über Schmelz-, Verdampfungs- oder andere thermische Prozesse in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, Heizplatten und Temperaturregelsystemen, die auf Genauigkeit und Effizienz ausgelegt sind. Unsere Lösungen helfen Ihnen, die Wärmeübertragung für konsistente, zuverlässige Ergebnisse zu beherrschen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum verwenden wir einen Muffelofen? Für reine, präzise und kontaminationsfreie Hochtemperaturprozesse

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse

- Welche Vorteile bietet die Trockenveraschung gegenüber der Nassveraschung? Optimieren Sie die Probenvorbereitung Ihres Labors

- Was ist das feuerfeste Material in einem Muffelofen? Entdecken Sie das Hochtemperatur-Keramiksystem