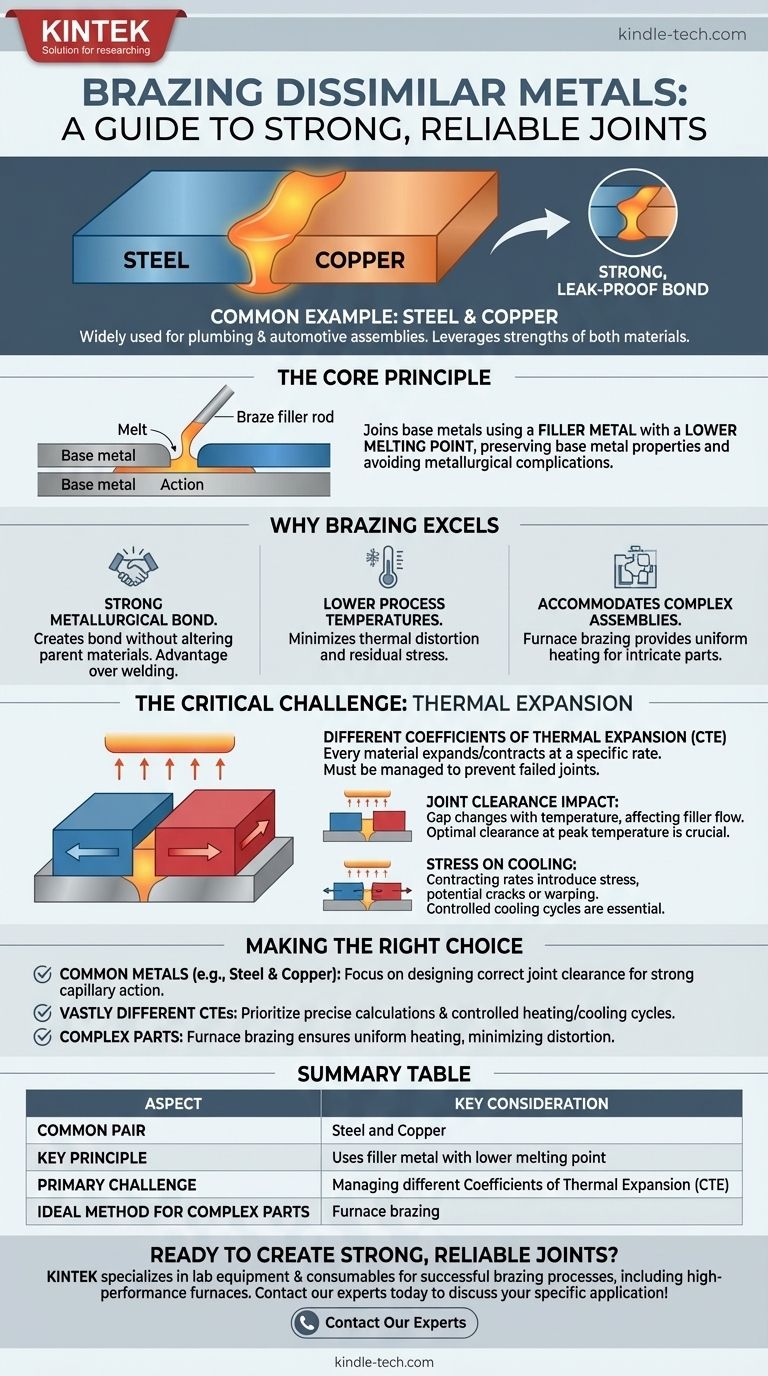

Ein häufiges und effektives Beispiel ist das Verbinden von Stahl und Kupfer durch Hartlöten. Dieser Prozess ist weit verbreitet, da er die Stärken beider Materialien nutzt und eine starke, leckdichte Verbindung schafft, die für Anwendungen von Sanitärinstallationen bis hin zu Automobilbaugruppen geeignet ist. Hartlöten ist eine außergewöhnliche Methode zum Verbinden einer Vielzahl unähnlicher Metalle, darunter Edelstahl, Nickel, Aluminium und Silber.

Das Kernprinzip, das das Hartlöten für unähnliche Metalle so effektiv macht, ist, dass es sie mit einem Füllmetall mit niedrigerem Schmelzpunkt verbindet. Dieser Prozess vermeidet das Schmelzen der Grundmetalle, bewahrt deren individuelle Eigenschaften und verhindert die metallurgischen Komplikationen, die oft auftreten, wenn versucht wird, zwei verschiedene Materialien zu verschmelzen.

Warum Hartlöten beim Verbinden unähnlicher Metalle hervorragend ist

Hartlöten erzeugt eine starke metallurgische Verbindung, ohne die Ausgangsmaterialien grundlegend zu verändern. Dies ist ein entscheidender Vorteil gegenüber dem Schweißen, bei dem die Grundmetalle geschmolzen und gemischt werden – ein Prozess, der bei unähnlichen Materialien oft unmöglich ist oder spröde Ergebnisse liefert.

Die Rolle des Füllmetalls

Das Hartlötfüllmetall ist der Schlüssel. Es ist so konzipiert, dass es bei einer Temperatur schmilzt, die unter den Schmelzpunkten der beiden zu verbindenden Metalle liegt. Dieses geschmolzene Füllmaterial wird dann durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen und bildet beim Abkühlen die Verbindung.

Niedrigere Prozesstemperaturen

Da die Grundmetalle nicht schmelzen, sind die gesamten Prozesstemperaturen deutlich niedriger als beim Schweißen. Dies minimiert das Risiko von thermischer Verformung und Eigenspannungen, die große Bedenken darstellen, wenn Materialien verbunden werden, die sich unterschiedlich ausdehnen und zusammenziehen.

Anpassung an komplexe Baugruppen

Methoden wie das Ofenlöten bieten eine gleichmäßige, kontrollierte Erwärmung einer gesamten Baugruppe. Dies macht es ideal zum Verbinden komplizierter Teile oder Komponenten mit unterschiedlichen Dicken und gewährleistet eine konsistente und zuverlässige Lötverbindung über die gesamte Baugruppe hinweg.

Die kritische Herausforderung: Wärmeausdehnung

Der wichtigste Faktor, der beim Hartlöten unähnlicher Metalle zu berücksichtigen ist, sind deren unterschiedliche Wärmeausdehnungskoeffizienten. Dies zu ignorieren kann zu einer fehlerhaften Verbindung führen.

Der Wärmeausdehnungskoeffizient (WAK)

Jedes Material dehnt sich beim Erhitzen aus und zieht sich beim Abkühlen mit einer bestimmten Rate zusammen, die als Wärmeausdehnungskoeffizient (WAK) bekannt ist. Wenn Sie zwei Metalle mit unterschiedlichen WAKs verbinden, dehnt sich eines stärker aus als das andere, wenn sie die Löttemperatur erreichen.

Auswirkungen auf den Fugenabstand

Dieser Unterschied in der Ausdehnung wirkt sich direkt auf den Spalt oder Fugenabstand zwischen den Teilen aus. Eine Verbindung, die bei Raumtemperatur perfekt passt, könnte bei Löttemperatur zu eng oder zu locker werden, wodurch das Füllmetall nicht richtig fließen kann. Ingenieure müssen den anfänglichen Spalt so berechnen und gestalten, dass er bei der Spitzentemperatur optimal ist.

Spannungsreduzierung beim Abkühlen

Beim Abkühlen der Baugruppe ziehen sich die Metalle ebenfalls unterschiedlich schnell zusammen. Dies kann erhebliche Spannungen in der Verbindung hervorrufen, die potenziell Risse oder Verformungen verursachen können. Ein geeignetes Design und kontrollierte Abkühlzyklen sind unerlässlich, um diese Spannungen zu bewältigen und eine dauerhafte Verbindung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der Erfolg Ihrer Lötverbindung hängt davon ab, wie gut Sie die spezifischen Eigenschaften der zu verbindenden Metalle berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Metalle wie Stahl und Kupfer liegt: Ihr Hauptanliegen wird die Gestaltung des korrekten Fugenabstands sein, um eine starke Kapillarwirkung mit einer Standard-Silber- oder Kupferbasis-Fülllegierung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Metallen mit stark unterschiedlichen Ausdehnungskoeffizienten liegt: Sie müssen präzise Berechnungen für die Wärmeausdehnung priorisieren und kontrollierte Heiz- und Kühlzyklen implementieren, um Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile mit unterschiedlichen Dicken liegt: Ofenlöten ist wahrscheinlich die beste Methode, da seine gleichmäßige Erwärmung das Risiko von Verformungen in der gesamten Baugruppe minimiert.

Durch das Verständnis dieser Kernprinzipien können Sie das Hartlöten sicher anwenden, um starke, zuverlässige Verbindungen zwischen einer Vielzahl unähnlicher Metalle herzustellen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung |

|---|---|

| Häufige Paarung | Stahl und Kupfer |

| Grundprinzip | Verwendet ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundmetalle |

| Hauptproblem | Umgang mit unterschiedlichen Wärmeausdehnungskoeffizienten (WAK) |

| Ideale Methode für komplexe Teile | Ofenlöten |

Bereit, starke, zuverlässige Verbindungen für Ihre Baugruppen herzustellen?

Das Hartlöten unähnlicher Metalle wie Stahl und Kupfer erfordert Präzision und die richtige Ausrüstung, um die Wärmeausdehnung zu steuern und eine perfekte Verbindung zu gewährleisten. KINTEK ist spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die für erfolgreiche Lötprozesse benötigt werden, einschließlich Hochleistungsöfen für eine gleichmäßige Erwärmung.

Lassen Sie sich von unserem Fachwissen helfen, leckdichte, dauerhafte Verbindungen für Ihre komplexesten Projekte zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lötlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien