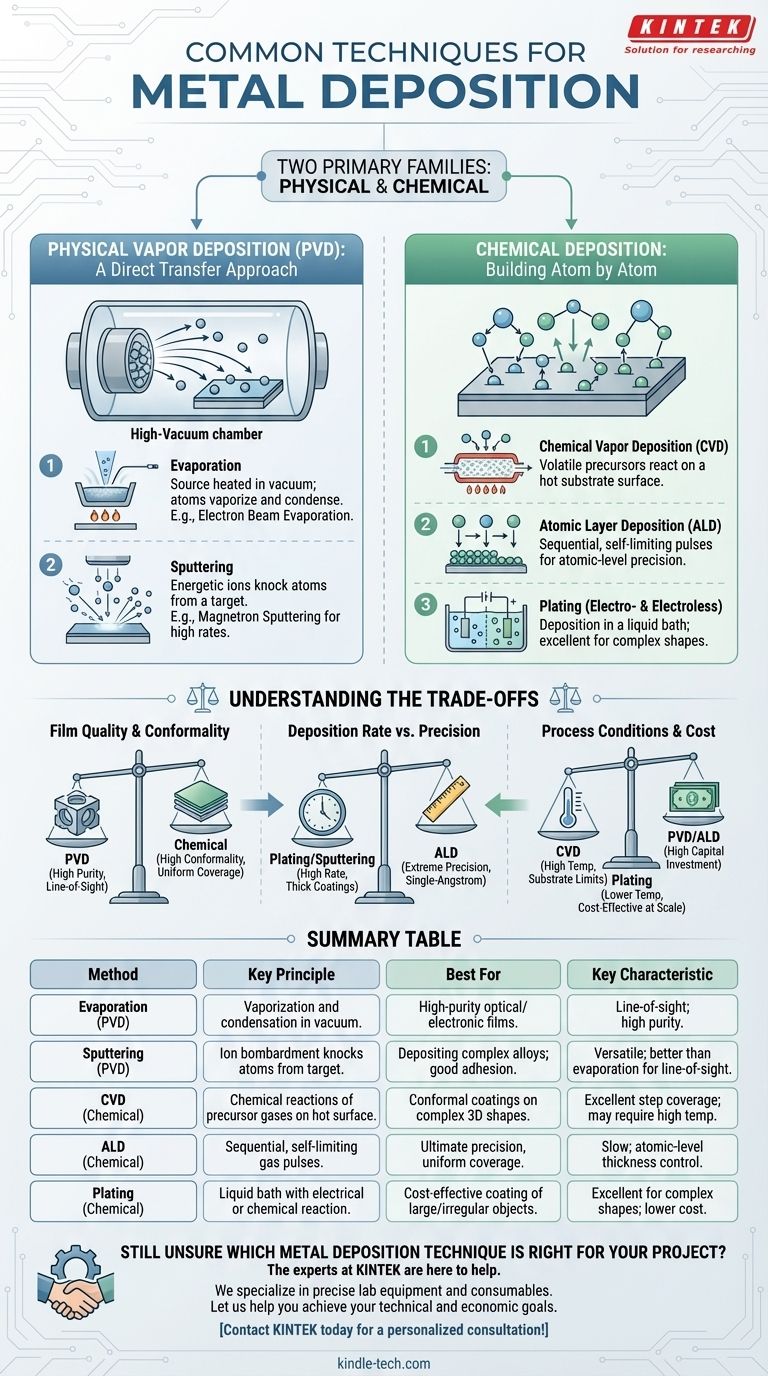

Im Grunde wird die Metallabscheidung durch zwei Hauptfamilien von Techniken erreicht: die Physical Vapor Deposition (PVD), bei der ein fester Werkstoff im Vakuum verdampft und auf einer Oberfläche kondensiert wird, und die chemische Abscheidung, bei der eine chemische Reaktion auf einer Oberfläche den Metallfilm bildet. Zu den gängigen PVD-Methoden gehören Verdampfung und Sputtern, während chemische Ansätze Chemical Vapor Deposition (CVD), Atomic Layer Deposition (ALD) und Plattierung umfassen.

Die entscheidende Erkenntnis ist nicht, welche Abscheidungsmethode die „beste“ ist, sondern welche das richtige Gleichgewicht zwischen Filmqualität, Dickenkontrolle, Kosten und Substratverträglichkeit für Ihre spezifische Anwendung bietet. Die Wahl wird immer durch das gewünschte Ergebnis bestimmt.

Physical Vapor Deposition (PVD): Ein direkter Übertragungsansatz

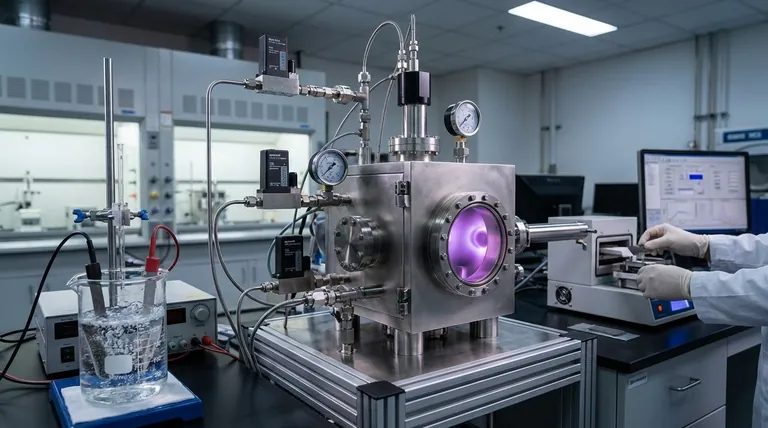

PVD-Techniken sind auf atomarer Ebene im Grunde mechanisch. Sie finden in einer Hochvakuumkammer statt, in der Atome physisch aus einem Quellmaterial ausgestoßen werden und in gerader Linie auf das Zielsubstrat abgeschieden werden.

Das Prinzip der Verdampfung

Bei der Verdampfung wird ein Quellmetall in einem Vakuum erhitzt, bis seine Atome verdampfen. Diese gasförmigen Atome wandern durch die Kammer und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Die Elektronenstrahlverdampfung ist eine gängige Hochreinstversion dieses Prozesses. Dabei wird ein fokussierter Elektronenstrahl verwendet, um das Quellmaterial mit großer Präzision zu erhitzen.

Das Prinzip des Sputterns

Beim Sputtern werden energiereiche Ionen, typischerweise aus einem Plasma, verwendet, um ein Quellmaterial (das „Target“) zu bombardieren. Diese atomare Kollision schlägt physisch Atome vom Target ab oder „sputtert“ sie ab, die sich dann auf dem Substrat abscheiden.

Das Magnetronsputtern ist eine fortschrittliche Form, die Magnetfelder nutzt, um Elektronen in der Nähe des Targets einzuschließen, wodurch die Effizienz des Ionenbeschusses dramatisch erhöht und höhere Abscheidungsraten erzielt werden.

Chemische Abscheidung: Aufbau Atom für Atom

Im Gegensatz zu PVD beruhen chemische Abscheidungstechniken auf kontrollierten chemischen Reaktionen, die direkt auf der Oberfläche des Substrats ablaufen. Diese Methoden „bauen“ den Film aus Vorläufermaterialien auf, anstatt ihn als Ganzes zu übertragen.

Chemical Vapor Deposition (CVD)

Bei CVD wird das Substrat in eine Reaktionskammer gebracht und erhitzt. Flüchtige Vorläufergase werden eingeleitet, die auf der heißen Oberfläche reagieren oder sich zersetzen, um den gewünschten festen Film zu bilden.

Atomic Layer Deposition (ALD)

ALD ist ein spezialisiertes Untersegment von CVD, das das höchste Maß an Präzision bietet. Es funktioniert durch die Einführung von Vorläufergasen in sequenziellen, selbstlimitierenden Impulsen, wodurch ein Film Schicht für Schicht auf atomarer Ebene aufgebaut werden kann.

Plattierung (galvanisch und chemisch ohne Strom)

Die Plattierung ist eine chemische Abscheidungstechnik, die in einem flüssigen chemischen Bad stattfindet. Sie ist sehr effektiv für die Beschichtung komplexer Formen.

Die galvanische Beschichtung verwendet einen externen elektrischen Strom, um die Abscheidung von Metallionen aus einer Lösung auf dem Substrat zu bewirken. Die chemische Abscheidung ohne Strom erzielt ein ähnliches Ergebnis durch eine autokatalytische chemische Reaktion ohne externe Stromversorgung.

Die Abwägungen verstehen

Keine einzelne Methode ist universell überlegen. Die optimale Wahl hängt vollständig von der Balance konkurrierender Prioritäten für Ihr Projekt ab.

Filmqualität und Konformität

PVD-Methoden wie Verdampfung und Sputtern erzeugen sehr reine Filme, sind aber „Sichtlinienprozesse“. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen.

Chemische Methoden wie ALD und CVD eignen sich hervorragend zur Herstellung hochgradig konformer Beschichtungen, was bedeutet, dass sie komplizierte Topografien, Gräben und Hohlräume gleichmäßig abdecken können.

Abscheidungsrate vs. Präzision

Plattierung und Magnetronsputtern können sehr hohe Abscheidungsraten bieten, was sie kostengünstig für die Herstellung dicker Beschichtungen macht.

Im Gegensatz dazu ist ALD ein extrem langsamer Prozess. Sein Wert liegt in seiner unvergleichlichen Präzision und der Fähigkeit, die Filmdicke bis auf das Niveau eines einzelnen Ångströms zu kontrollieren.

Prozessbedingungen und Kosten

Hochtemperaturprozesse wie CVD können die Arten von Substraten einschränken, die ohne Beschädigung verwendet werden können. Sputtern und Plattieren können oft bei viel niedrigeren Temperaturen durchgeführt werden.

Vakuum-basierte PVD- und ALD-Systeme stellen eine erhebliche Kapitalinvestition dar, während die chemische Badabscheidung oder Plattierung manchmal zu geringeren Kosten implementiert werden kann, insbesondere im großen Maßstab.

Auswahl der richtigen Abscheidungsmethode

Ihr Hauptziel ist der wichtigste Faktor bei der Bestimmung der richtigen Technik.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und gleichmäßiger Abdeckung komplexer 3D-Teile liegt: ALD ist aufgrund seiner Kontrolle auf atomarer Ebene die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen für optische oder elektronische Anwendungen liegt: PVD-Methoden wie Elektronenstrahlverdampfung oder Sputtern sind ideal.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer oder unregelmäßiger Objekte liegt: Galvanische oder chemische Beschichtung ohne Strom bietet oft die praktischste und skalierbarste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen mit spezifischer Zusammensetzung liegt: Sputtern bietet eine ausgezeichnete Kontrolle über die Stöchiometrie des resultierenden Films.

Letztendlich ermöglicht Ihnen das Verständnis der Grundprinzipien jeder Methode die Auswahl des Prozesses, der Ihren technischen und wirtschaftlichen Zielen am besten entspricht.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|

| Verdampfung (PVD) | Erhitzen eines Quellmaterials im Vakuum, bis es verdampft und auf einem Substrat kondensiert. | Hochreine Filme für optische/elektronische Anwendungen. | Sichtlinienabscheidung; ausgezeichnete Reinheit. |

| Sputtern (PVD) | Verwendung von Ionenbeschuss, um Atome von einem Target auf ein Substrat abzutragen. | Abscheidung komplexer Legierungen; gute Haftung. | Gut für eine breite Palette von Materialien; weniger Sichtlinie als Verdampfung. |

| CVD (Chemisch) | Verwendung chemischer Reaktionen von Vorläufergasen auf einer heißen Substratoberfläche. | Konforme Beschichtungen auf komplexen 3D-Formen. | Ausgezeichnete Stufenabdeckung; kann hohe Temperaturen erfordern. |

| ALD (Chemisch) | Verwendung sequenzieller, selbstlimitierender Gasimpulse zum Aufbau von Filmen Schicht für Schicht auf atomarer Ebene. | Höchste Präzision und gleichmäßige Abdeckung komplexer Teile. | Langsam, bietet aber Dickenkontrolle auf atomarer Ebene. |

| Plattierung (Chemisch) | Verwendung eines elektrischen Stroms (galvanisch) oder einer autokatalytischen Reaktion (chemisch ohne Strom) in einem Flüssigbad. | Kostengünstige Beschichtung großer oder unregelmäßiger Objekte. | Ausgezeichnet für komplexe Formen; oft eine kostengünstigere Lösung. |

Immer noch unsicher, welche Metallabscheidungstechnik die richtige für Ihr Projekt ist?

Die Wahl der optimalen Methode ist entscheidend, um das richtige Gleichgewicht zwischen Filmqualität, Konformität, Kosten und Leistung zu erzielen. Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für all diese Abscheidungstechniken benötigt werden, und bedienen die vielfältigen Bedürfnisse von Forschungs- und Industrielaboren.

Lassen Sie uns Ihnen helfen, Ihre technischen und wirtschaftlichen Ziele zu erreichen. Unser Team kann Sie beraten, um sicherzustellen, dass Sie den perfekten Prozess für Ihre spezifische Anwendung auswählen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung