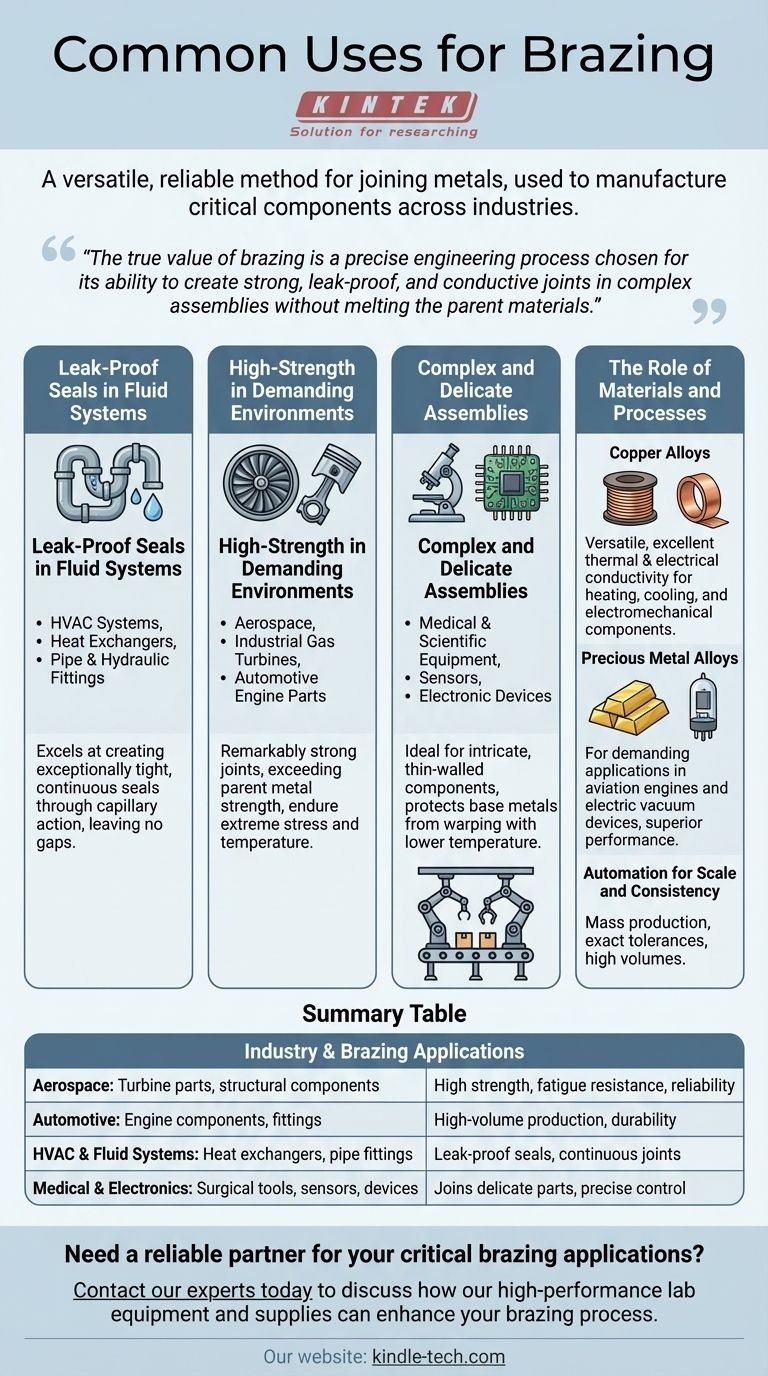

Im Kern ist das Hartlöten eine äußerst vielseitige und zuverlässige Methode zum Verbinden von Metallen. Es wird häufig zur Herstellung kritischer Komponenten in einer Vielzahl von Branchen eingesetzt, darunter Automobilteile, HVAC-Systeme, Luft- und Raumfahrtkomponenten, medizinische Geräte und Elektronik.

Der wahre Wert des Hartlötens liegt nicht nur im Verbinden zweier Metallstücke. Es ist ein präziser technischer Prozess, der aufgrund seiner Fähigkeit ausgewählt wird, starke, leckdichte und leitfähige Verbindungen in komplexen Baugruppen zu erzeugen, ohne die Grundmaterialien zu schmelzen oder zu beschädigen.

Warum Hartlöten für kritische Komponenten gewählt wird

Das Hartlöten arbeitet bei einer niedrigeren Temperatur als das Schweißen und schmilzt nur ein Füllmetall, das zwischen die eng anliegenden Oberflächen der zu verbindenden Teile fließt. Dieser grundlegende Unterschied macht es einzigartig geeignet für eine Vielzahl von anspruchsvollen Anwendungen.

Für leckdichte Dichtungen in Fluidsystemen

Viele Hartlötanwendungen umfassen die Steuerung des Gas- oder Flüssigkeitsflusses. Das Hartlöten zeichnet sich durch die Schaffung außergewöhnlich dichter, durchgehender Dichtungen aus.

Deshalb ist es der Standard für HVAC-Systemkomponenten, Wärmetauscher, Rohrverbindungen und Hydraulikarmaturen. Die Kapillarwirkung des geschmolzenen Füllmetalls sorgt dafür, dass es die gesamte Verbindung durchdringt und keine Lücken hinterlässt.

Für hohe Festigkeit in anspruchsvollen Umgebungen

Eine ordnungsgemäß hartgelötete Verbindung ist bemerkenswert stark und übertrifft oft die Festigkeit der Grundmetalle selbst. Dies macht sie unerlässlich für Teile, die extremen Belastungen, Vibrationen und Temperaturen standhalten müssen.

Anwendungen wie Luft- und Raumfahrtkomponenten, Industriegasturbinenteile und Automobilmotorkomponenten verlassen sich auf das Hartlöten, um strukturelle Integrität und Betriebssicherheit unter rauen Bedingungen zu gewährleisten.

Für komplexe und empfindliche Baugruppen

Da das Hartlöten die Grundmetalle nicht schmilzt, ist es ideal zum Verbinden komplizierter oder dünnwandiger Komponenten, die durch höhere Temperaturprozesse wie das Schweißen verformt oder zerstört würden.

Dies macht es perfekt für medizinische und wissenschaftliche Geräte, Sensoren und elektronische Geräte. Der Prozess ermöglicht eine präzise Steuerung, die für die Einhaltung der engen Toleranzen dieser hochentwickelten Teile entscheidend ist.

Die Rolle von Materialien und Prozessen

Die Wahl des Füllmetalls und der Hartlötmethode wird auf die spezifischen Anforderungen der Anwendung zugeschnitten, von massenproduzierten Automobilteilen bis hin zu missionskritischen Luft- und Raumfahrtbaugruppen.

Die Vielseitigkeit von Kupferlegierungen

Kupferbasierte Füllmetalle sind die Arbeitspferde der Hartlöttechnik. Sie werden zum Verbinden einer Vielzahl von Materialien verwendet, darunter Kohlenstoffstahl, Edelstahl und Gusseisen.

Ihre ausgezeichnete thermische und elektrische Leitfähigkeit macht sie zur ersten Wahl für Heiz- und Kühlanlagen sowie elektromechanische Komponenten.

Die Präzision von Edelmetalllegierungen

Für die anspruchsvollsten Anwendungen werden spezielle Füllmetalle verwendet. Goldbasierte Legierungen werden beispielsweise zum Hartlöten kritischer Teile in Luftfahrtmotoren und elektrischen Vakuumgeräten eingesetzt.

Diese Materialien werden aufgrund ihrer überlegenen Leistung und Zuverlässigkeit in Umgebungen ausgewählt, in denen ein Versagen keine Option ist.

Automatisierung für Skalierung und Konsistenz

In Branchen wie der Automobilfertigung sind Konsistenz und Volumen von größter Bedeutung. Automatische Hartlötmaschinen werden für die Massenproduktion eingesetzt.

Diese Systeme können so programmiert werden, dass sie riesige Mengen von Teilen mit exakten Toleranzen produzieren, wodurch sichergestellt wird, dass jede hartgelötete Komponente präzisen technischen Spezifikationen entspricht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der einzigartigen Stärken des Hartlötens hilft zu klären, wann es die überlegene Verbindungsmethode für eine gegebene technische Herausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Schaffung leckdichter Dichtungen liegt: Hartlöten ist die definitive Wahl für Hydraulik-, Pneumatik- und HVAC-Systeme.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher oder empfindlicher Materialien liegt: Die niedrigere Temperatur des Hartlötens schützt empfindliche Komponenten und macht es ideal für medizinische Geräte, Sensoren und Elektronik.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Ermüdungsbeständigkeit liegt: Hartlöten wird für missionskritische Luft- und Raumfahrt-, Automobil- und Industriekomponenten eingesetzt.

- Wenn Ihr Hauptaugenmerk auf einer hohen Volumenproduktion mit Wiederholbarkeit liegt: Automatisiertes Hartlöten bietet eine schnelle und zuverlässige Methode zur Herstellung von Teilen mit präzisen Toleranzen.

Letztendlich ist das Hartlöten eine hochentwickelte Verbindungslösung, die verwendet wird, wenn die Leistung und Integrität der endgültigen Verbindung absolut entscheidend sind.

Zusammenfassungstabelle:

| Branche | Gängige Hartlötanwendungen | Wesentliche Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenteile, Strukturkomponenten | Hohe Festigkeit, Ermüdungsbeständigkeit, Zuverlässigkeit |

| Automobil | Motorkomponenten, Armaturen | Großserienproduktion, Langlebigkeit |

| HLK & Fluidsysteme | Wärmetauscher, Rohrverbindungen | Leckdichte Dichtungen, durchgehende Verbindungen |

| Medizin & Elektronik | Chirurgische Instrumente, Sensoren, Geräte | Verbindet empfindliche Teile, präzise Steuerung |

Benötigen Sie einen zuverlässigen Partner für Ihre kritischen Hartlötanwendungen? Die richtige Ausrüstung und die passenden Verbrauchsmaterialien sind entscheidend für die Herstellung starker, leckdichter und präziser Verbindungen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und -zubehör für die thermische Verarbeitung und beliefert Branchen von der Luft- und Raumfahrt bis zu medizinischen Geräten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Hartlötprozess verbessern und die Integrität Ihrer kritischsten Komponenten gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern