Im Kern ist der Hauptnachteil eines Induktionsofens sein völliges Fehlen an Raffinationskapazität. Im Gegensatz zu anderen Ofentypen kann er keine Verunreinigungen aus dem Einsatzmaterial entfernen, was bedeutet, dass die Qualität des eingebrachten Metalls direkt die Qualität des erhaltenen Metalls bestimmt. Diese grundlegende Einschränkung führt zu mehreren erheblichen betrieblichen Zwängen.

Ein Induktionsofen ist ein hochpräzises und effizientes Schmelzwerkzeug, kein Raffinationsgefäß. Seine Hauptnachteile ergeben sich aus seiner Unfähigkeit, Metall zu reinigen, was hochwertige, saubere Rohmaterialien erfordert und ihn für bestimmte Betriebszeiten unflexibel macht.

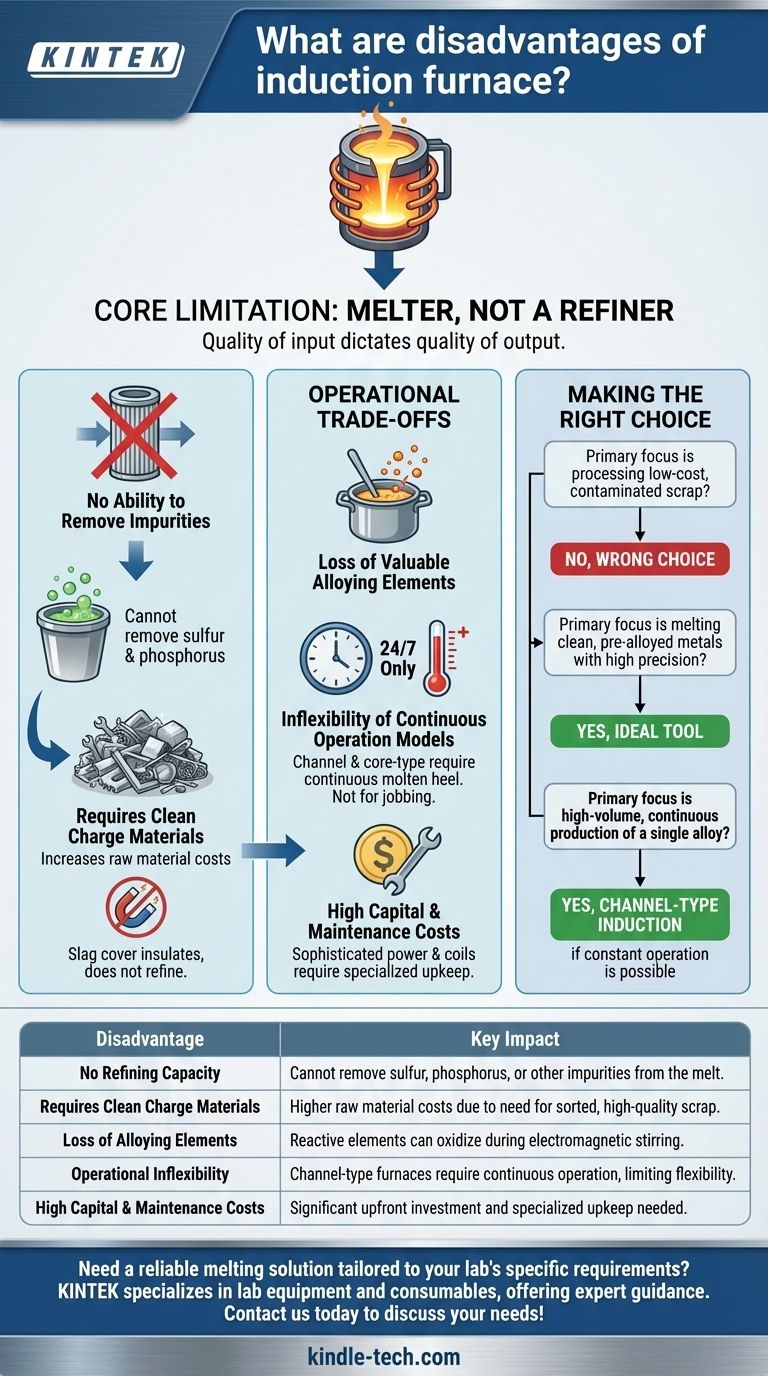

Die Kernbeschränkung: Ein Induktionsofen ist ein Schmelzer, kein Raffinierer

Die saubere, geschlossene und flammenlose Natur der Induktionserwärmung ist ihre größte Stärke, aber auch die Quelle ihrer primären Schwäche. Es fehlen die heftigen chemischen Reaktionen, die für die Reinigung erforderlich sind.

Keine Fähigkeit zur Entfernung von Verunreinigungen

Ein Induktionsofen kann unerwünschte Elemente wie Schwefel und Phosphor nicht aus der Schmelze entfernen. Es gibt keinen Mechanismus, der die chemischen Reaktionen erleichtert, die diese Verunreinigungen aus dem Metall in eine Schlackenschicht ziehen würden.

Das bedeutet, wenn Sie den Ofen mit Schrott befüllen, der hohe Verunreinigungen enthält, wird auch das Endprodukt diese Verunreinigungen enthalten.

Der kritische Bedarf an sauberen Einsatzmaterialien

Als direkte Konsequenz erfordern Induktionsöfen eine Zufuhr von sauberen, gut sortierten Einsatzmaterialien mit bekannter chemischer Zusammensetzung. Der Schrott muss frei von übermäßigem Rost, Öl, Schmutz und anderen nichtmetallischen Verunreinigungen sein.

Diese Anforderung erhöht oft die Kosten für Rohmaterialien im Vergleich zu Betrieben, die Öfen wie einen Elektrolichtbogenofen (EAF) verwenden, der minderwertigeren, weniger teuren Schrott verarbeiten kann.

Begrenzte Schlackenfunktionalität

Obwohl eine Schlackendecke in einem Induktionsofen verwendet werden kann, besteht ihre Rolle hauptsächlich darin, die Schmelze zu isolieren, Wärmeverluste zu verhindern und die Gasabsorption zu reduzieren. Sie führt nicht die aktive chemische Raffination durch, die in anderen Ofentypen zu beobachten ist.

Die sanfte Rührwirkung des Induktionsfeldes ist nicht ausreichend, um die intensive Schlacke-Metall-Interaktion zu fördern, die für die Reinigung erforderlich ist.

Verständnis der betrieblichen Kompromisse

Neben der Unfähigkeit zur Raffination ergeben sich mehrere weitere praktische Nachteile, die die Eignung des Ofens für eine bestimmte Anwendung beeinflussen.

Verlust wertvoller Legierungselemente

Obwohl Induktionsöfen im Allgemeinen weniger Gesamtmetallverlust (Oxidation) verursachen als brennstoffbefeuerte oder Lichtbogenöfen, bleibt ein subtiles Problem bestehen. Das elektromagnetische Rühren bringt kontinuierlich Metall an die Oberfläche, wo hochreaktive Legierungselemente immer noch oxidieren und verloren gehen können.

Dies erfordert eine sorgfältige Überwachung der Schmelzechemie und die potenzielle Notwendigkeit, teure Legierungen kurz vor dem Gießen erneut hinzuzufügen, um die Spezifikationen zu erfüllen, was eine zusätzliche Ebene der Prozesskontrolle und Kosten mit sich bringt.

Inflexibilität kontinuierlicher Betriebsmodelle

Bestimmte Bauarten, insbesondere Kanal- und Kerninduktionsöfen, sind extrem energieeffizient, arbeiten aber wie ein Transformator, bei dem eine Schleife aus geschmolzenem Metall als Sekundärspule fungiert.

Diese Bauart erfordert, dass jederzeit ein geschmolzener "Heel" (Restschmelze) aufrechterhalten wird. Sie können nicht einfach abgeschaltet oder gekühlt werden, was sie nur für kontinuierliche, 24/7-Betriebe mit sehr wenigen Legierungswechseln geeignet macht. Diese Starrheit macht sie zu einer schlechten Wahl für Lohnschmelzereien, die intermittierend arbeiten oder diverse Materialien verarbeiten.

Hohe Kapital- und Wartungskosten

Die ausgeklügelten Stromversorgungen, Kondensatoren und wassergekühlten Kupferspulen stellen eine erhebliche Anfangsinvestition dar. Obwohl sie sehr zuverlässig sind, erfordern diese Systeme spezielles Wissen für Wartung und Reparatur. Die Feuerfestauskleidung muss ebenfalls regelmäßig ersetzt werden, was zu Betriebsstillständen führen kann.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl einer Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren Betriebszielen. Die „Nachteile“ eines Induktionsofens sind nur dann Nachteile, wenn sie im Widerspruch zu Ihrem primären Ziel stehen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von kostengünstigem, kontaminiertem Schrott liegt: Ist ein Induktionsofen die falsche Wahl, da er das Material nicht zu einer höheren Qualität raffinieren kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von sauberen, vorlegierten Metallen mit hoher Präzision und minimaler Kontamination liegt: Ist der Induktionsofen das ideale Werkzeug, da seine „Nachteile“ für dieses Ziel irrelevant sind.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion einer einzigen Legierung liegt: Bietet ein Kanalinduktionsofen eine unübertroffene Effizienz, vorausgesetzt, Sie können seinen Bedarf an konstantem Betrieb decken.

Das Verständnis dieser Einschränkungen ist der Schlüssel, um die unübertroffene Präzision und Effizienz des Induktionsofens für die richtige Anwendung zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Keine Raffinationskapazität | Kann Schwefel, Phosphor oder andere Verunreinigungen nicht aus der Schmelze entfernen. |

| Erfordert saubere Einsatzmaterialien | Höhere Rohmaterialkosten aufgrund des Bedarfs an sortiertem, hochwertigem Schrott. |

| Verlust von Legierungselementen | Reaktive Elemente können während des elektromagnetischen Rührens oxidieren. |

| Betriebliche Inflexibilität | Kanalöfen erfordern kontinuierlichen Betrieb, was die Flexibilität einschränkt. |

| Hohe Kapital- & Wartungskosten | Erhebliche Anfangsinvestitionen und spezialisierte Wartung erforderlich. |

Benötigen Sie eine zuverlässige Schmelzlösung, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung, um Ihnen bei der Auswahl der richtigen Ofentechnologie für Ihre Anwendung zu helfen. Egal, ob Sie saubere Legierungen schmelzen oder flexible Betriebszeiten benötigen, unser Team kann die ideale Ausrüstung bereitstellen, um die Effizienz und Präzision Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern