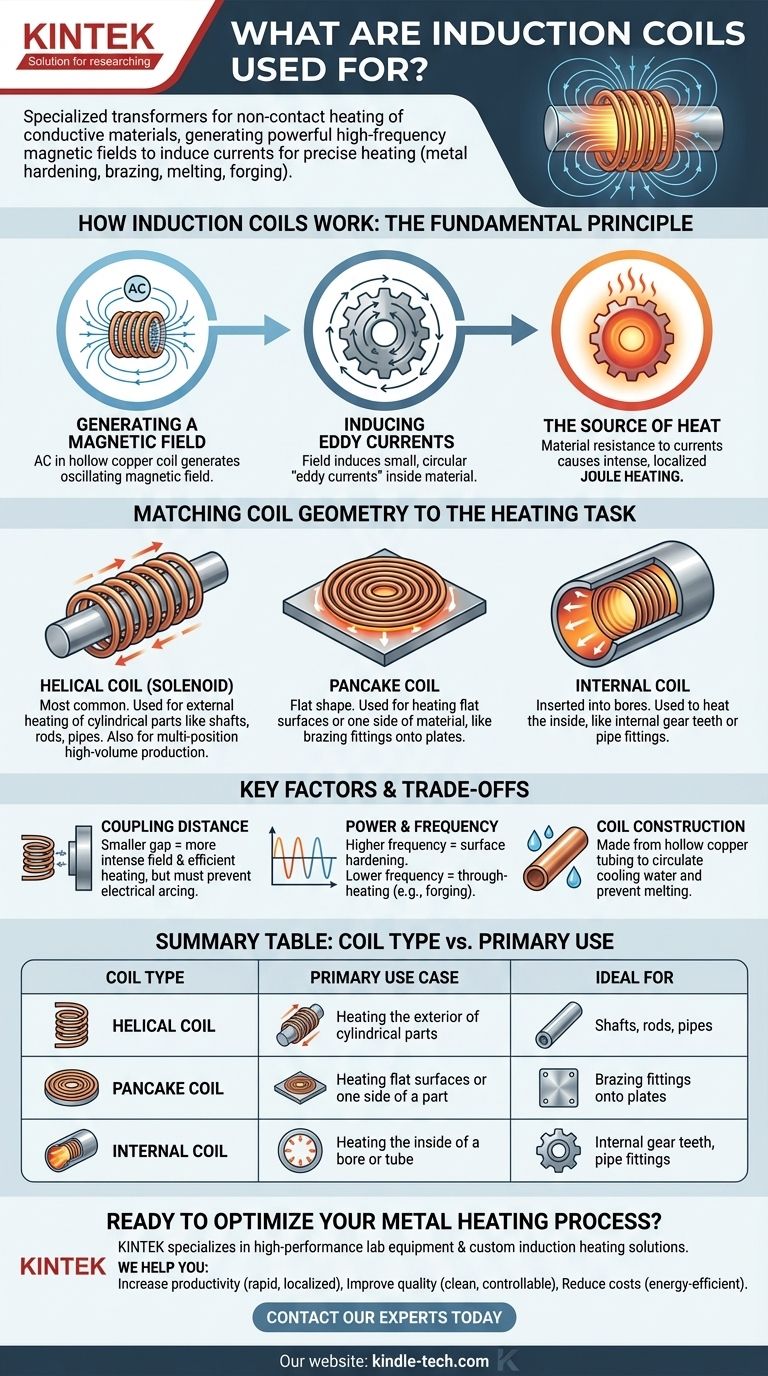

Im Grunde genommen sind Induktionsspulen spezialisierte Transformatoren, die zur berührungslosen Erwärmung elektrisch leitfähiger Materialien verwendet werden. Durch die Erzeugung eines starken, hochfrequenten, wechselnden Magnetfeldes induzieren sie elektrische Ströme direkt im Zielwerkstück, wodurch dieses für Anwendungen wie Metallhärten, Löten, Schmelzen und Schmieden schnell und präzise erhitzt wird.

Der grundlegende Zweck einer Induktionsspule besteht darin, als Antenne zu fungieren, die ein Magnetfeld formt und lenkt. Die Geometrie der Spule ist nicht willkürlich; sie wird sorgfältig konstruiert, um genau zu steuern, wo und wie ein Metallteil heiß wird.

Das Grundprinzip: Wie Induktionsspulen funktionieren

Um zu verstehen, wofür Induktionsspulen verwendet werden, muss man zunächst das Prinzip der Induktionserwärmung selbst verstehen. Der Prozess beruht auf zwei Schlüsselkonzepten der Physik.

Erzeugung eines Magnetfeldes

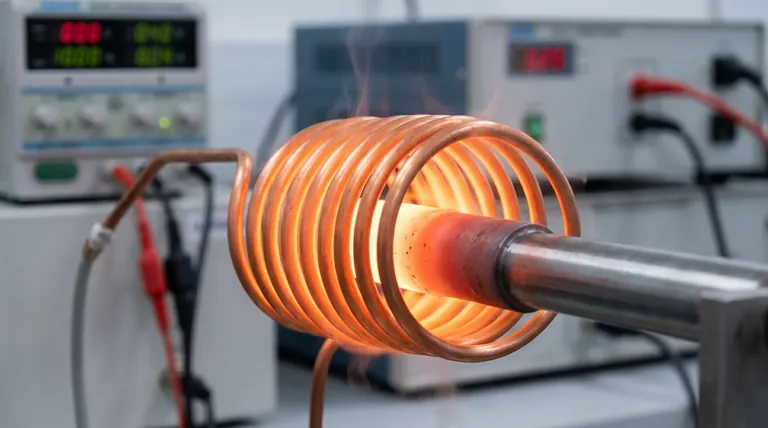

Eine Induktionsspule besteht typischerweise aus hohlem Kupferrohr. Ein starker Wechselstrom (AC) wird durch diese Spule geleitet, wodurch gemäß dem Ampère’schen Gesetz ein konzentriertes und oszillierendes Magnetfeld im Raum um und innerhalb der Spule erzeugt wird.

Induktion von Wirbelströmen

Wenn ein leitfähiges Werkstück (wie ein Stahlzahnrad oder ein Kupferrohr) in dieses Magnetfeld gebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Die Wärmequelle

Das Werkstückmaterial hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand führt zur Erzeugung intensiver, lokalisierter Wärme direkt im Bauteil – ein Phänomen, das als Joulesche Wärme bekannt ist. Dieser Prozess ist außergewöhnlich schnell, sauber und kontrollierbar.

Anpassung der Spulengeometrie an die Erwärmungsaufgabe

Die Form der Induktionsspule ist der wichtigste Faktor für den Erfolg eines Induktionserwärmungsprozesses. Das Ziel ist es, eine Spule zu konstruieren, die effizient mit dem Teil „koppelt“, was bedeutet, dass die Magnetfeldlinien den Bereich schneiden, den Sie erwärmen möchten.

Die Wendelspule (Helical Coil)

Die gebräuchlichste Bauform, die Wendel- (oder Solenoid-) Spule, ist im Wesentlichen ein zu einer Feder gewickeltes Kupferrohr. Sie wird zum Erwärmen zylindrischer Teile wie Wellen, Stäben und Rohren von außen verwendet. Eine Wendelspule mit mehreren Positionen ist eine Variante, die zur gleichzeitigen Erwärmung mehrerer Werkstücke für die Massenproduktion eingesetzt wird.

Die Flachspule (Pancake Coil)

Wie der Name schon sagt, ist eine Flachspule flach und spiralförmig. Sie wird verwendet, wenn das Ziel darin besteht, eine flache Oberfläche oder nur eine Seite des Materials zu erwärmen. Das Magnetfeld wird senkrecht zur Stirnfläche der Spule konzentriert, was sie ideal für Anwendungen wie das Löten eines Fittings an eine flache Platte oder das Erwärmen des Endes einer großen Welle macht.

Die Innenwendelspule (Internal Coil)

Wenn Sie die Innenseite eines Teils erwärmen müssen, wie z. B. ein Rohrfitting oder einen Motorkolben, wird eine Innenwendelspule verwendet. Sie wird in die Bohrung eingeführt, und ihr Magnetfeld dehnt sich nach außen aus, um Ströme auf der Innenfläche des Teils zu induzieren. Dies ist unerlässlich für Aufgaben wie das Schrumpfpressen oder das Härten innerer Zahnflanken.

Verständnis der Kompromisse und Schlüsselfaktoren

Allein die Wahl der Spulenform reicht nicht aus. Die Effizienz und Wirksamkeit des Erwärmungsprozesses hängen von mehreren kritischen Design- und Betriebsparametern ab.

Kopplungsabstand

Der Abstand zwischen der Spule und dem Werkstück wird als Kopplungsabstand bezeichnet. Ein kleinerer Abstand führt zu einem intensiveren Magnetfeld und einer effizienteren Erwärmung. Der Abstand muss jedoch groß genug sein, um einen elektrischen Lichtbogen zwischen Spule und Teil zu verhindern.

Leistung und Frequenz

Die Frequenz des Netzteils bestimmt die Eindringtiefe der Wärme. Höhere Frequenzen induzieren Wirbelströme, die näher an der Oberfläche fließen (Skin-Effekt), was ideal für das Oberflächenhärten ist. Niedrigere Frequenzen dringen tiefer in das Teil ein, was für Durchwärmungsanwendungen wie das Schmieden besser geeignet ist.

Spulenkonstruktion

Aufgrund der enormen Ströme, die durch sie fließen, erzeugen Induktionsspulen selbst erhebliche Wärme. Sie bestehen fast immer aus hohlem Kupferrohr, damit Kühlwasser durch sie zirkulieren kann, um zu verhindern, dass die Spule während des Betriebs schmilzt.

Auswahl der richtigen Spule für Ihre Anwendung

Ihre Wahl der Spule muss direkt von der Geometrie Ihres Werkstücks und dem gewünschten Erwärmungsergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung der Außenseite eines zylindrischen Teils liegt: Eine Wendelspule ist die Standardwahl, um eine gleichmäßige, effiziente Erwärmung des Umfangs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung einer flachen Oberfläche oder des Endes eines Werkstücks liegt: Eine Flachspule ist dafür konzipiert, das Magnetfeld auf eine einzige Ebene zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung der Innenseite einer Bohrung oder eines Rohrs liegt: Eine Innenwendelspule ist erforderlich, um das Magnetfeld nach außen auf die Innenfläche des Teils zu projizieren.

- Wenn Ihr Hauptaugenmerk auf dem Härten einer präzisen Oberflächenschicht liegt: Sie müssen zusätzlich zu einer eng gekoppelten Spule eine Hochfrequenz-Stromquelle verwenden, um die Eindringtiefe der Wärme zu begrenzen.

Letztendlich geht es bei der Auswahl der richtigen Induktionsspule darum, deren Magnetfeldgeometrie präzise auf Ihr spezifisches Erwärmungsziel abzustimmen.

Zusammenfassungstabelle:

| Spulentyp | Hauptanwendungsfall | Ideal für |

|---|---|---|

| Wendelspule | Erwärmung der Außenseite zylindrischer Teile | Wellen, Stäbe, Rohre |

| Flachspule | Erwärmung flacher Oberflächen oder einer Seite eines Teils | Löten von Fittings an Platten |

| Innenwendelspule | Erwärmung der Innenseite einer Bohrung oder eines Rohrs | Innere Zahnflanken, Rohrfittings |

Bereit, Ihren Metallerwärmungsprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich kundenspezifischer Induktionserwärmungslösungen. Unabhängig davon, ob Ihre Anwendung Oberflächenhärten, Löten oder Durchwärmen zum Schmieden erfordert, stellt unsere Expertise sicher, dass Sie die richtige Spulengeometrie und Systemparameter für maximale Effizienz und Präzision erhalten.

Wir helfen Ihnen dabei:

- Die Produktivität zu steigern durch schnelle, lokalisierte Erwärmung.

- Die Qualität zu verbessern durch saubere, kontrollierbare und wiederholbare Ergebnisse.

- Kosten zu senken durch energieeffiziente und gezielte Erwärmung.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Induktionserwärmungslösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen