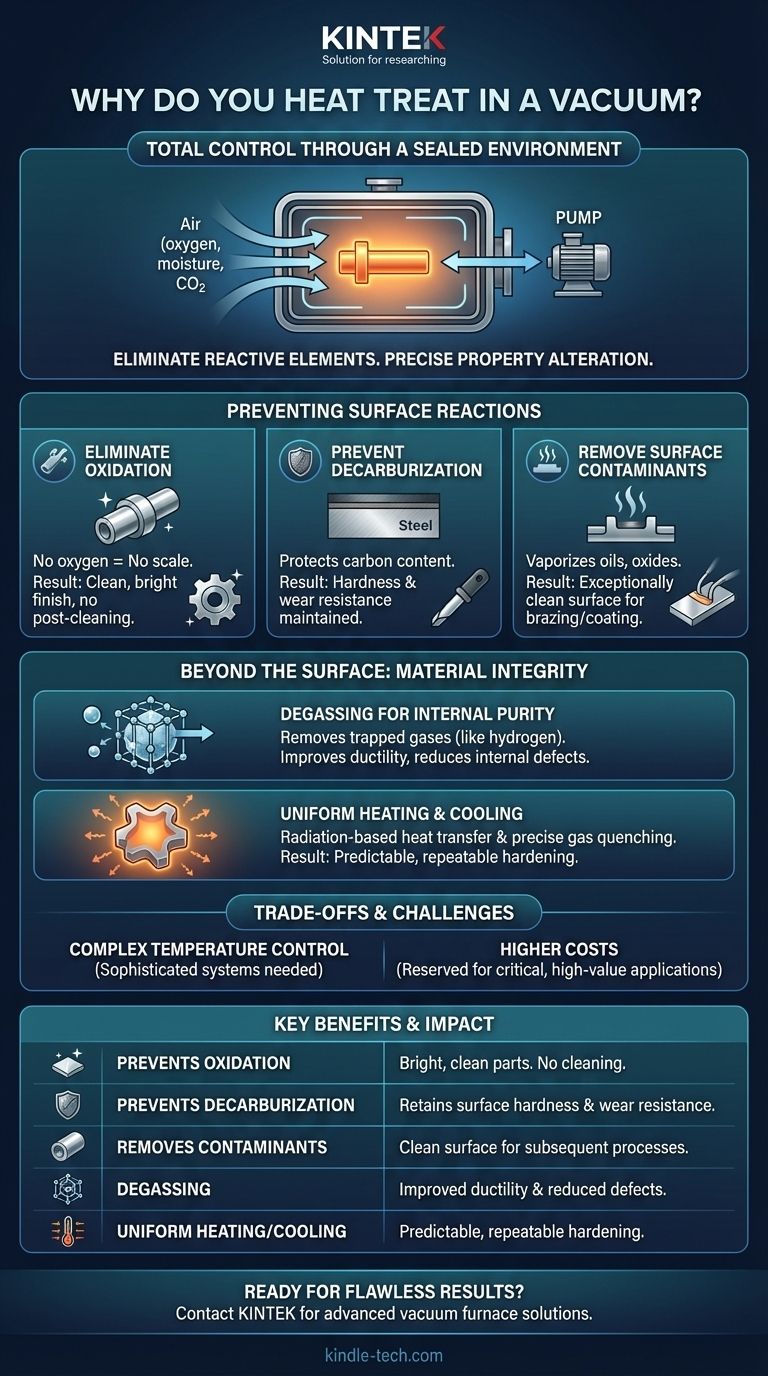

Im Kern geht es bei der Vakuumwärmebehandlung um totale Kontrolle. Dieser Prozess wird in einem versiegelten Ofen durchgeführt, in dem die Luft entfernt wurde, um ein Vakuum zu erzeugen. Durch die Eliminierung atmosphärischer Gase wie Sauerstoff, Feuchtigkeit und Kohlendioxid wird verhindert, dass diese bei hohen Temperaturen mit der Metalloberfläche reagieren. Dies stellt sicher, dass die Materialeigenschaften genau wie beabsichtigt verändert werden, ohne unerwünschte Nebenwirkungen wie Oxidation oder Entkohlung.

Der wesentliche Zweck eines Vakuumofens ist es, eine perfekt neutrale Umgebung zu schaffen. Das Ziel ist nicht das Vakuum selbst, sondern die Eliminierung reaktiver Elemente, um ein perfekt sauberes, helles und dimensionsstabiles Bauteil zu erzeugen, das oft keine Nachbehandlung erfordert.

Das primäre Ziel: Verhinderung von Oberflächenreaktionen

Die Wärmebehandlung beruht auf hohen Temperaturen, um die Mikrostruktur eines Metalls zu verändern. Diese hohen Temperaturen beschleunigen jedoch auch die chemischen Reaktionen zwischen dem Metall und allen vorhandenen Gasen dramatisch. Ein Vakuum entzieht diesen unerwünschten Reaktionen effektiv den Treibstoff.

Beseitigung von Oxidation

Bei hohen Temperaturen verbindet sich Sauerstoff aggressiv mit den meisten Metallen und bildet eine Oxidschicht, die gemeinhin als Zunder bekannt ist.

Eine Vakuumumgebung ist praktisch frei von Sauerstoff, was die Bildung von Zunder verhindert. Das Ergebnis ist eine saubere, helle Oberfläche direkt aus dem Ofen, wodurch nachfolgende Reinigungsarbeiten wie Sandstrahlen oder Säurebeizen entfallen.

Verhinderung von Entkohlung

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche von Stahl. Sie wird durch die Reaktion von Sauerstoff und Kohlendioxid mit dem Kohlenstoff in der Legierung bei hohen Temperaturen verursacht.

Dieser Kohlenstoffverlust erzeugt eine weichere "Haut" auf dem Bauteil, die dessen Oberflächenhärte, Verschleißfestigkeit und Dauerfestigkeit beeinträchtigt. Die Vakuumwärmebehandlung schützt den Kohlenstoffgehalt und stellt sicher, dass die Oberflächeneigenschaften des Materials den technischen Spezifikationen entsprechen.

Entfernung von Oberflächenverunreinigungen

Die Kombination aus Hitze und Vakuum kann auch eine reinigende Wirkung auf die Teile selbst haben.

Spuren von Restölen, Schmierstoffen und bereits vorhandenen dünnen Oxidfilmen können verdampft und durch das Vakuumsystem entfernt werden. Dies führt zu einer außergewöhnlich sauberen Oberfläche, ideal für nachfolgende Prozesse wie Löten oder Beschichten.

Jenseits der Oberfläche: Verbesserung der Materialintegrität

Die Vorteile einer Vakuumumgebung reichen tiefer als nur die Oberfläche des Metalls und beeinflussen dessen innere Struktur und Gesamtleistung.

Entgasung für innere Reinheit

Metalle können gelöste Gase, wie Wasserstoff, enthalten, die während der Herstellung in ihrer Kristallstruktur eingeschlossen sind.

Unter Vakuum können diese gelösten Gase aus dem Metall entfernt werden, ein Prozess, der als Entgasung bekannt ist. Deren Entfernung verbessert die Duktilität des Materials und reduziert das Risiko von inneren Defekten und Wasserstoffversprödung.

Erzielung gleichmäßiger Erwärmung und Abkühlung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion oder Leitung. Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung des gesamten Werkstücks, selbst bei komplexen Formen.

Diese kontrollierte Umgebung ermöglicht auch ein präzises und oft schnelles Abschrecken (Abkühlen) mittels Hochdruck-Inertgas. Diese Kombination aus gleichmäßiger Erwärmung und kontrollierter Abkühlung führt zu einer vorhersagbaren, reproduzierbaren Härtung und verlängert die Lebensdauer des Bauteils.

Abwägungen und Herausforderungen verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Sie beinhaltet spezifische Komplexitäten und Kosten, die sie für bestimmte Anwendungen besser geeignet machen als für andere.

Die Komplexität der Temperaturregelung

Die Wärmeübertragungseigenschaften ändern sich dramatisch, wenn ein Ofen von atmosphärischem Druck in ein Tiefvakuum übergeht. Der Übergang von Konvektion zu reiner Strahlung erfordert hoch entwickelte Temperaturregelsysteme.

Selbst geringfügige Temperaturüberschreitungen sind für Hochleistungslegierungen oft inakzeptabel und erfordern präzise Programmierung und Haltegarantien, um sicherzustellen, dass der Prozess innerhalb seines engen Betriebsfensters bleibt.

Höhere Geräte- und Prozesskosten

Vakuumöfen sind von Natur aus komplexer und teurer in Bau, Betrieb und Wartung als Standard-Atmosphärenöfen. Dies führt zu höheren Kosten pro Teil.

Der Prozess ist daher typischerweise Materialien vorbehalten, bei denen die Kosten durch die Leistungsanforderungen gerechtfertigt sind, wie z. B. hochlegierte Werkzeugstähle, Luft- und Raumfahrtkomponenten und medizinische Implantate.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig vom Material, der Endverwendung des Bauteils und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Die Vakuumbehandlung ist ideal, da sie Oxidation und die Notwendigkeit einer Nachbearbeitung eliminiert und ein helles, sauberes Teil liefert.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialhärte und Leistung liegt: Die Vakuumbehandlung verhindert Entkohlung und stellt sicher, dass die Oberfläche ihre volle beabsichtigte Festigkeit und Verschleißfestigkeit behält.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt: Ein traditioneller Atmosphärenofen kann ausreichen, wenn eine perfekte Oberfläche und die absolute Verhinderung von Oberflächenreaktionen nicht kritisch sind.

Letztendlich ist die Entscheidung für eine Vakuumwärmebehandlung eine Investition in Präzision, Reinheit und vorhersagbare Leistung für Ihre kritischsten Komponenten.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkungen auf das Bauteil |

|---|---|

| Verhindert Oxidation | Eliminiert Zunderbildung; Teile kommen hell und sauber heraus, oft ohne Nachbehandlung. |

| Verhindert Entkohlung | Schützt den Oberflächenkohlenstoffgehalt und stellt sicher, dass Härte, Verschleißfestigkeit und Dauerfestigkeit den Spezifikationen entsprechen. |

| Entfernt Verunreinigungen | Verdampft Öle und dünne Oxide für eine außergewöhnlich saubere Oberfläche, ideal zum Löten oder Beschichten. |

| Entgasung | Entfernt gelöste Gase wie Wasserstoff, verbessert die Duktilität und reduziert innere Defekte. |

| Gleichmäßige Erwärmung/Abkühlung | Ermöglicht präzise, reproduzierbare Härtung durch strahlungsbasierte Wärmeübertragung und kontrolliertes Gasabschrecken. |

Bereit, makellose Ergebnisse für Ihre kritischen Komponenten zu erzielen?

Die Vakuumwärmebehandlung ist unerlässlich, um die Präzision, Reinheit und Leistung zu erreichen, die von hochwertigen Industrien wie der Luft- und Raumfahrt, der Medizin und dem Werkzeugbau gefordert werden. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Vakuumofenlösungen, die Ihr Labor benötigt, um Materialintegrität und überlegene Oberflächengüten zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumöfen Ihre Wärmebehandlungsprozesse verbessern und vorhersagbare, qualitativ hochwertige Ergebnisse für Ihre anspruchsvollsten Anwendungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen