Im Kern ist die Wärmebehandlung ein hochkontrollierter Herstellungsprozess, der spezifische Erwärmungs- und Abkühlzyklen nutzt, um die physikalischen und manchmal auch chemischen Eigenschaften eines Materials gezielt zu verändern. Durch die präzise Steuerung von Temperatur, Zeit und Abkühlraten können Sie eine einzige Metalllegierung nehmen und ihre innere Struktur umwandeln, um sie härter, weicher oder widerstandsfähiger zu machen, ohne ihre Grundform zu verändern.

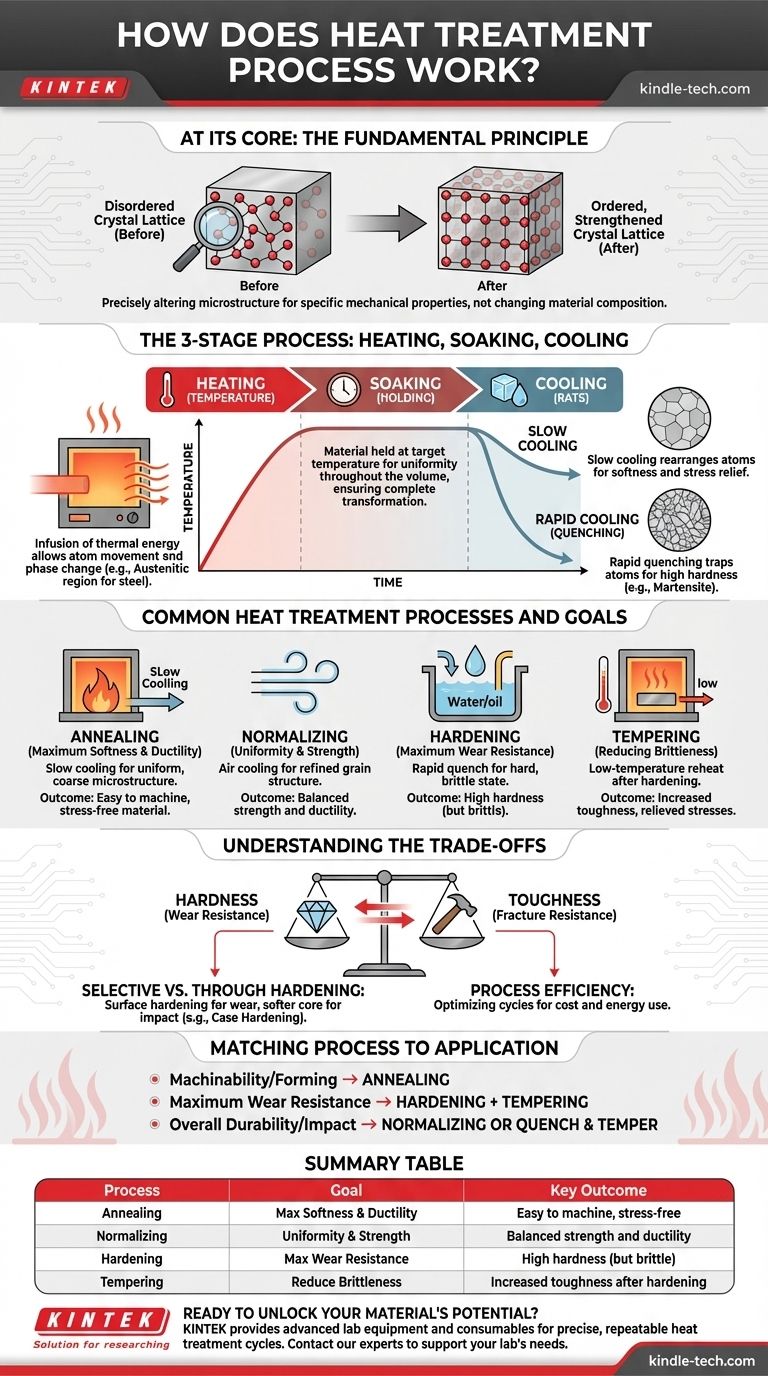

Das wesentliche Prinzip der Wärmebehandlung besteht nicht darin, die Zusammensetzung eines Materials zu verändern, sondern seine innere Kristallstruktur – seine Mikrostruktur – neu anzuordnen, um spezifische, vorhersagbare mechanische Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen.

Das Grundprinzip: Veränderung der Mikrostruktur

Die Wärmebehandlung funktioniert, indem thermische Energie zugeführt und dann wieder entzogen wird, um die Anordnung der Atome innerhalb eines Materials zu manipulieren. Dieser Prozess besteht universell aus drei Hauptphasen.

Die Rolle der Temperatur (Erwärmung)

Der erste Schritt besteht darin, das Material auf eine spezifische, vorher festgelegte Temperatur zu erhitzen. Diese Zufuhr thermischer Energie ermöglicht es den Atomen im Kristallgitter des Metalls, sich freier zu bewegen, wodurch sich die innere Struktur auflösen und in eine andere Kristallphase umwandeln kann.

Bei Kohlenstoffstahl bedeutet dies oft, es in den Austenitbereich zu erhitzen, einen Hochtemperaturzustand, in dem die Eisenstruktur eine erhebliche Menge Kohlenstoff in Lösung halten kann.

Die Bedeutung des Halten (Haltezeit)

Sobald das Material seine Zieltemperatur erreicht hat, wird es für einen bestimmten Zeitraum auf dieser Temperatur gehalten. Diese „Haltephase“ stellt sicher, dass die strukturelle Umwandlung im gesamten Volumen des Teils vollständig und gleichmäßig erfolgt.

Die Dauer des Haltens hängt von der Dicke und Zusammensetzung des Materials ab. Eine dickere Komponente erfordert eine längere Haltezeit, um sicherzustellen, dass der Kern dieselbe Temperatur und denselben Zustand wie die Oberfläche erreicht.

Die Kraft der Abkühlrate (Abschrecken)

Dies ist die kritischste Phase, in der die gewünschten Eigenschaften „eingeschlossen“ werden. Die Geschwindigkeit, mit der das Material aus seinem Hochtemperaturzustand abgekühlt wird, bestimmt die endgültige Mikrostruktur und damit seine mechanischen Eigenschaften.

Eine sehr langsame Abkühlrate ermöglicht es den Atomen, sich wieder in eine weiche, stabile und spannungsfreie Struktur anzuordnen. Umgekehrt fängt eine sehr schnelle Abkühlung – bekannt als Abschrecken – die Atome in einer stark beanspruchten, verzerrten und extrem harten Struktur ein.

Gängige Wärmebehandlungsprozesse und ihre Ziele

Unterschiedliche Kombinationen von Erwärmen, Halten und Abkühlen führen zu unterschiedlichen Prozessen, die jeweils darauf ausgelegt sind, ein bestimmtes technisches Ergebnis zu erzielen.

Glühen: Für maximale Weichheit und Duktilität

Glühen beinhaltet das Erhitzen eines Materials und das anschließende sehr langsame Abkühlen, oft durch Belassen im Ofen über viele Stunden. Dieser Prozess erzeugt eine gleichmäßige und grobkörnige Mikrostruktur, was zu einem Metall führt, das weich, duktil und leicht zu bearbeiten oder zu formen ist. Es wird auch verwendet, um innere Spannungen zu beseitigen, die während früherer Herstellungsschritte entstanden sind.

Normalisieren: Für Gleichmäßigkeit und Festigkeit

Normalisieren ähnelt dem Glühen, verwendet jedoch eine schnellere Abkühlrate, typischerweise indem das Teil in stehender Luft abkühlen gelassen wird. Dies erzeugt eine verfeinerte und gleichmäßigere Kornstruktur, was zu einem Material führt, das eine bessere Balance zwischen Festigkeit und Duktilität aufweist als ein geglühtes Teil.

Härten: Für maximalen Verschleißwiderstand

Härten wird erreicht, indem das Material auf seine Umwandlungstemperatur erhitzt und dann schnell durch Abschrecken in einem Medium wie Wasser, Öl oder Luft abgekühlt wird. Dieses schnelle Abschrecken fixiert die Mikrostruktur in einem sehr harten, aber spröden Zustand, wie z. B. Martensit bei Stahl.

Anlassen: Zur Reduzierung der Sprödigkeit

Ein gehärtetes Teil ist für die meisten Anwendungen oft zu spröde. Anlassen ist eine sekundäre, niedrigtemperierte Wärmebehandlung, die nach dem Härten durchgeführt wird. Es reduziert die Härte leicht, erhöht aber die Zähigkeit erheblich, indem es die durch das Abschrecken entstandenen inneren Spannungen löst und verhindert, dass das Teil zerbrechlich wird.

Verständnis der Kompromisse

Wärmebehandlung ist kein Allheilmittel; es ist ein Prozess des Ausgleichs konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Anwendung.

Das Gleichgewicht zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss besteht zwischen Härte (Widerstand gegen Kratzer und Abnutzung) und Zähigkeit (Widerstand gegen Bruch durch Stoß). Ein vollständig gehärtetes Material ist extrem verschleißfest, kann aber wie Glas zerspringen. Anlassen ist der bewusste Akt, einen kleinen Teil der Härte aufzugeben, um einen großen Teil der Zähigkeit zu gewinnen.

Selektives vs. Durchgehärtetes Härten

Nicht jedes Teil muss einheitliche Eigenschaften aufweisen. Je nach Anwendung benötigen Sie möglicherweise nur eine harte Oberfläche mit einem weicheren, zäheren Kern. Prozesse wie Randschichthärten oder Induktionshärten erwärmen und härten nur die Oberfläche und erzeugen so ein Teil mit hohem Verschleißwiderstand außen und ausgezeichneter Stoßfestigkeit innen.

Prozesseffizienz und Kosten

Die Wahl der Wärmebehandlung wirkt sich direkt auf die Kosten und die Produktionszeit aus. Längere, komplexere Zyklen wie langsames Glühen sind energieintensiver und teurer. Moderne Hersteller konzentrieren sich darauf, diese Zyklen zu optimieren und Abwärme zu nutzen, um den Prozess effizienter zu gestalten, ohne die Endeigenschaften des Teils zu beeinträchtigen.

Abstimmung des Prozesses auf Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von der beabsichtigten Funktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit oder der Vorbereitung eines Teils für die Umformung liegt: Wählen Sie Glühen, um das Material so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf maximalem Verschleißwiderstand einer Oberfläche liegt: Verwenden Sie einen Härteprozess (wie Abschrecken oder Randschichthärten), gefolgt von einem Niedertemperaturanlassen, um die Sprödigkeit zu verringern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Haltbarkeit und Stoßfestigkeit liegt: Entscheiden Sie sich für Normalisieren oder einen sorgfältig kontrollierten Abschreck- und Anlassprozess, der darauf ausgelegt ist, die Zähigkeit zu maximieren.

Letztendlich ermöglicht Ihnen die Wärmebehandlung, das volle Potenzial eines Materials auszuschöpfen, indem Sie seine Eigenschaften präzise auf die Anforderungen seiner Anwendung zuschneiden.

Zusammenfassungstabelle:

| Prozess | Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Leicht bearbeitbares, spannungsfreies Material |

| Normalisieren | Gleichmäßigkeit & Festigkeit | Ausgewogene Festigkeit und Duktilität |

| Härten | Maximaler Verschleißwiderstand | Hohe Härte (aber spröde) |

| Anlassen | Reduzierung der Sprödigkeit | Erhöhte Zähigkeit nach dem Härten |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen? Die beschriebenen präzisen Wärmebehandlungsprozesse sind unerlässlich, um die genaue Härte, Zähigkeit und Haltbarkeit zu erreichen, die Ihre Komponenten benötigen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Durchführung dieser kritischen thermischen Zyklen mit Genauigkeit und Wiederholbarkeit erforderlich sind. Ob Sie neue Legierungen entwickeln oder die Produktion optimieren – unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Wärmebehandlungs- und Materialtestanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität