Im Wesentlichen ist ein Muffelofen ein Hochtemperaturofen, der für Prozesse verwendet wird, die sowohl extreme Hitze als auch eine kontrollierte, saubere Umgebung erfordern. Er wird häufig in Laboren und kleinen Industrieanlagen eingesetzt, um Materialien zu transformieren, zu analysieren oder zu synthetisieren, indem sie auf Temperaturen zwischen typischerweise 200 °C und über 1200 °C erhitzt werden.

Die entscheidende Funktion eines Muffelofens besteht nicht nur darin, Wärme zu liefern, sondern gleichmäßige, kontaminationsfreie Wärme zu liefern. Sein Design isoliert das erhitzte Material von den eigentlichen Heizelementen, was für Anwendungen unerlässlich ist, bei denen chemische Reinheit und Materialintegrität von größter Bedeutung sind.

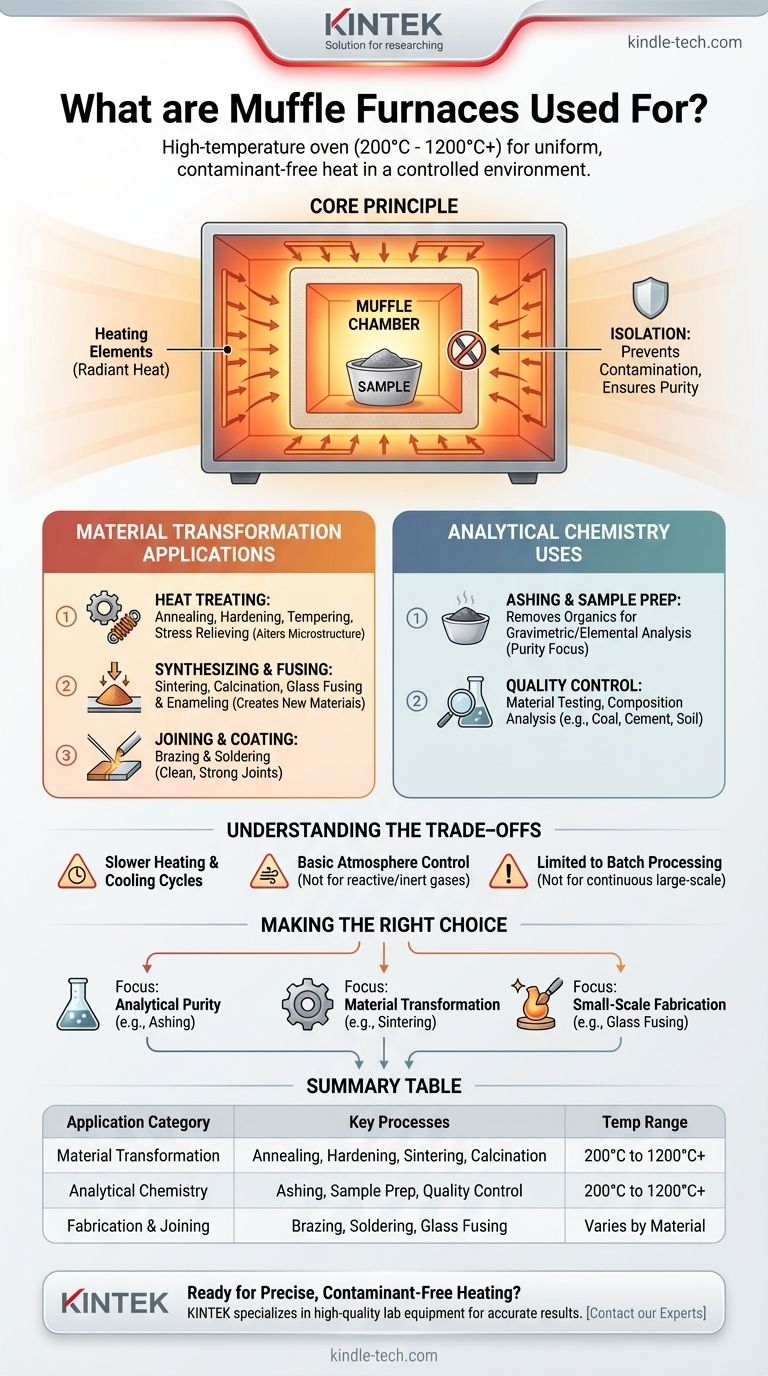

Das Kernprinzip: Wie ein Muffelofen funktioniert

Ein normaler Ofen erhitzt Materialien direkt und setzt sie den Verbrennungsprodukten oder den Heizelementen selbst aus. Ein Muffelofen ist anders.

Die „Muffel“-Kammer

Das bestimmende Merkmal ist der Muffel – eine innere Kammer, die typischerweise aus Hochtemperaturkeramik besteht und die Probe enthält. Diese Kammer wird von außen durch Heizelemente erhitzt.

Dieses Design erzeugt einen „Ofen im Ofen“. Die äußere Kammer wird heiß, und diese Wärme strahlt nach innen ab, um die versiegelte Muffelkammer gleichmäßig zu erwärmen.

Warum Isolierung wichtig ist

Diese Isolierung ist der Schlüssel. Sie verhindert, dass Gase, Partikel oder Verunreinigungen der Heizelemente mit der Probe in Kontakt kommen. Dies stellt sicher, dass jede Veränderung des Materials ausschließlich auf die Anwendung von Hitze zurückzuführen ist und nicht auf eine unbeabsichtigte chemische Reaktion.

Hauptanwendungen bei der Materialtransformation

Viele Verwendungszwecke eines Muffelofens drehen sich um die Änderung der physikalischen oder chemischen Eigenschaften eines Materials durch sorgfältig kontrollierte Erhitzungs- und Abkühlzyklen.

Änderung von Materialeigenschaften (Wärmebehandlung)

Die Wärmebehandlung verändert die Mikrostruktur eines Materials, insbesondere von Metallen, um es härter, weicher oder haltbarer zu machen.

- Glühen: Erhitzen und langsames Abkühlen eines Materials, um es weicher zu machen, seine Duktilität zu verbessern und innere Spannungen abzubauen.

- Härten & Anlassen: Erhitzen eines Metalls auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken), um seine Härte zu erhöhen, gefolgt von einer Erhitzung bei niedrigerer Temperatur (Anlassen), um die Sprödigkeit zu reduzieren.

- Spannungsarmglühen: Entfernen innerer Spannungen, die durch Herstellungsprozesse wie Schweißen oder Bearbeitung entstanden sind.

Synthese und Schmelzen von Materialien

Diese Prozesse nutzen Hitze, um neue Materialien zu erzeugen oder Partikel miteinander zu verbinden.

- Sintern: Erhitzen eines gepressten Pulvers (wie Keramik oder Metall) auf knapp unter seinen Schmelzpunkt, wodurch die Partikel miteinander verbunden werden und ein fester, dichter Körper entsteht.

- Kalzinierung: Erhitzen eines festen Materials auf eine hohe Temperatur, um flüchtige Substanzen auszutreiben, wie beispielsweise das Entfernen von Kohlendioxid aus Kalkstein zur Herstellung von Kalk.

- Glasverschmelzung & Emaillieren: Zusammenschmelzen von Glasstücken oder Aufschmelzen einer Pulverglasbeschichtung (Emaille) auf einer Metall- oder Keramikoberfläche.

Fügen und Beschichten

Die saubere Hochwärmeumgebung ist auch ideal für spezialisierte Fügeprozesse.

- Hartlöten & Löten: Verbinden von Metallteilen mithilfe eines Füllmetalls, das einen niedrigeren Schmelzpunkt als die Werkstücke hat. Die kontaminationsfreie Umgebung gewährleistet eine starke, saubere Verbindung.

Wesentliche Anwendungen in der Analytischen Chemie

Die zweite Hauptkategorie der Verwendung ist die Probenvorbereitung für die chemische Analyse, bei der Reinheit nicht verhandelbar ist.

Probenvorbereitung durch Veraschung

Die Veraschung ist die Hauptanwendung in der analytischen Chemie. Dabei wird eine Probe auf eine hohe Temperatur erhitzt, um die gesamte organische Materie abzubrennen, sodass nur die anorganischen, nicht brennbaren Bestandteile (die „Asche“) zurückbleiben.

Dies ist ein entscheidender Schritt in der gravimetrischen Analyse oder elementaren Analyse, bei der Wissenschaftler die genaue Menge an anorganischem Material in einer Probe bestimmen müssen, wie z. B. in einem Lebensmittelprodukt, Boden, Kohle oder pharmazeutischen Erzeugnissen.

Qualitätskontrolle und Materialprüfung

Muffelöfen werden zur Prüfung der Eigenschaften und Zusammensetzung von Rohstoffen und Endprodukten eingesetzt. Dies umfasst Anwendungen wie die Qualitätsanalyse von Kohle, die Prüfung von Zement und die Bestimmung der Zusammensetzung von Böden und Zuschlagstoffen für technische Zwecke.

Die Abwägungen verstehen

Obwohl ein Muffelofen äußerst nützlich ist, ist er nicht das richtige Werkzeug für jede Hochtemperaturaufgabe.

Langsamere Heiz- und Abkühlzyklen

Da die Wärme durch die isolierte Muffelkammer abstrahlen muss, haben diese Öfen oft langsamere Aufheiz- und Abkühlzeiten im Vergleich zu direkt befeuerten Öfen. Dies kann den Durchsatz in einer großvolumigen Produktionsumgebung verringern.

Grundlegende Atmosphärenkontrolle

Ein Standard-Muffelofen erzeugt eine saubere Luftatmosphäre, kontrolliert jedoch nicht die spezifischen Gase. Wenn ein Prozess eine inerte Atmosphäre (wie Stickstoff oder Argon) oder eine reaktive Atmosphäre (wie Wasserstoff) erfordert, ist ein spezialisierteres und teureres Vakuum- oder atmosphärenkontrolliertes Gerät erforderlich.

Auf die Chargenverarbeitung beschränkt

Muffelöfen sind für die Verarbeitung einzelner Teile oder kleiner Materialchargen konzipiert. Sie eignen sich nicht für kontinuierliche, großtechnische industrielle Prozesse, für die Förderbandöfen oder Drehrohröfen besser geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Ein Muffelofen ist die richtige Wahl für die Veraschung von Proben, da seine Isolierkammer Kontaminationen verhindert und genaue Ergebnisse gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Materialtransformation liegt: Die Fähigkeit des Ofens, stabile, gleichmäßige Wärme zu liefern, ist ideal für Wärmebehandlung, Sintern oder Kalzinierung, bei denen eine präzise Temperaturkontrolle entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienfertigung liegt: Die Kombination aus hoher Hitze und sauberer Umgebung macht ihn perfekt für die Herstellung hochwertiger Hartlötverbindungen, Emaillebeschichtungen oder geschmolzener Glasobjekte.

Letztendlich ist der Muffelofen ein Präzisionsinstrument für Aufgaben, bei denen kontrollierte, unbelastete Hitze wichtiger ist als reine Geschwindigkeit oder Größe.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Typischer Temperaturbereich |

|---|---|---|

| Materialtransformation | Glühen, Härten, Sintern, Kalzinierung | 200°C bis 1200°C+ |

| Analytische Chemie | Veraschung, Probenvorbereitung, Qualitätskontrolle | 200°C bis 1200°C+ |

| Fertigung & Fügen | Hartlöten, Löten, Glasverschmelzung, Emaillieren | Materialabhängig |

Bereit, die Fähigkeiten Ihres Labors mit präziser, kontaminationsfreier Erwärmung zu verbessern?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Muffelöfen für Anwendungen wie Veraschung, Wärmebehandlung und Sintern. Unsere Lösungen gewährleisten die gleichmäßige, kontrollierte Hitze, die Ihre Prozesse für genaue und zuverlässige Ergebnisse erfordern.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre Laboranforderungen zu finden und eine überlegene Materialtransformation und Analyse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Muffelofen in der Pharmazie verwendet? Essentiell für Reinheit & Qualitätskontrolle

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen

- Was sind die Risiken bei der Verwendung eines Muffelofens? Minderung thermischer, materieller und betrieblicher Gefahren

- Was ist der Unterschied zwischen einem Laborofen und einem Muffelofen? Ein Leitfaden für Temperaturanwendungen