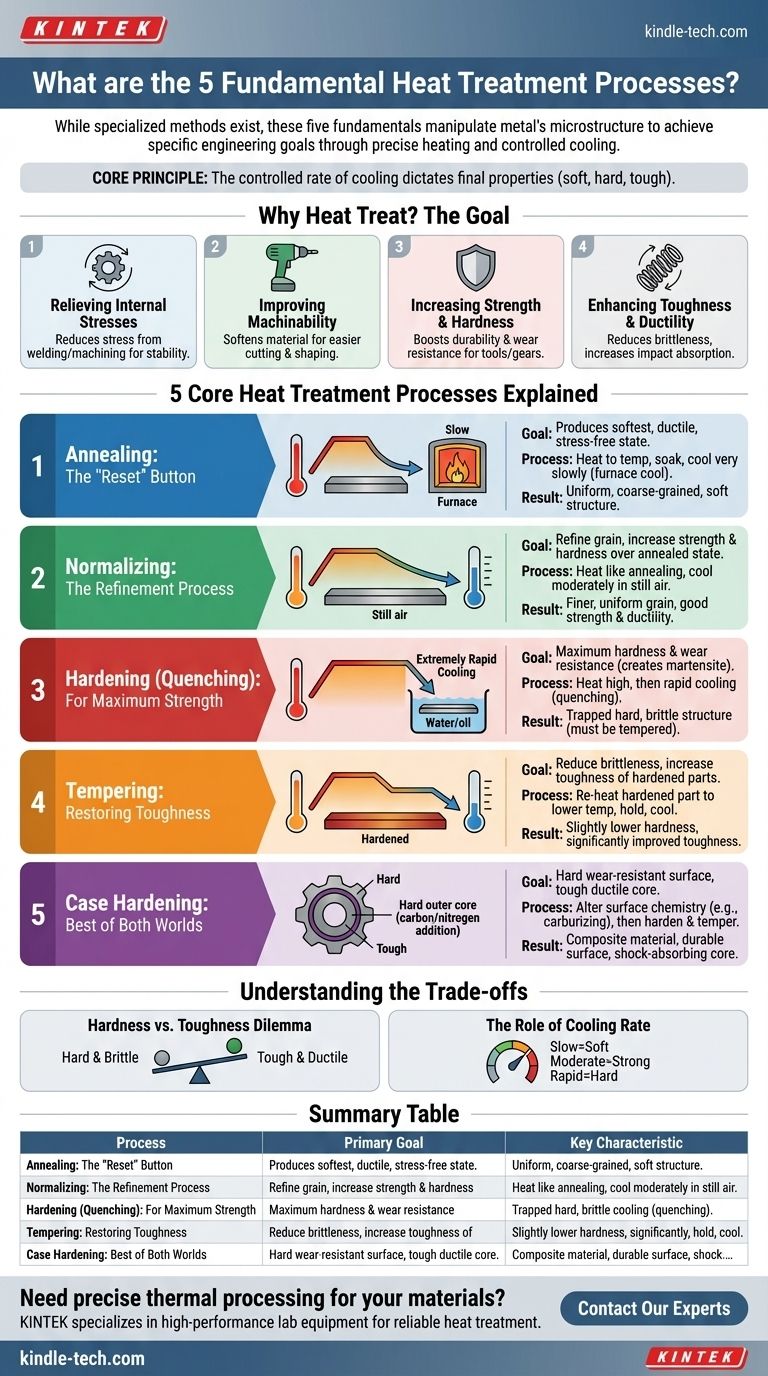

Obwohl es viele spezialisierte Methoden gibt, sind die fünf grundlegendsten Wärmebehandlungsprozesse für Metalle Glühen, Normalisieren, Härten (Abschrecken), Anlassen und Einsatzhärten. Jeder dieser Prozesse beinhaltet einen präzisen Zyklus von Erwärmen und Abkühlen, der darauf abzielt, die innere Mikrostruktur eines Materials zu manipulieren und dessen physikalische Eigenschaften zu verändern, um ein bestimmtes technisches Ziel zu erreichen.

Das Kernprinzip der Wärmebehandlung besteht nicht nur im Erhitzen eines Metalls, sondern in der kontrollierten Abkühlgeschwindigkeit, die darauf folgt. Diese Abkühlgeschwindigkeit ist die kritischste Variable, die bestimmt, ob das Endmaterial weich, hart, zäh oder eine Kombination dieser Eigenschaften aufweist.

Das Ziel der Wärmebehandlung: Warum wird sie durchgeführt?

Wärmebehandlung ist ein grundlegender Fertigungsprozess, der verwendet wird, um die Eigenschaften eines Materials gezielt zu verändern. Sie ermöglicht es Ingenieuren, einen einzelnen Metalltyp, wie Stahl, zu nehmen und seine Leistung für eine bestimmte Anwendung anzupassen.

Abbau von Eigenspannungen

Fertigungsprozesse wie Schweißen, Gießen oder Bearbeiten führen zu erheblichen Eigenspannungen. Die Wärmebehandlung kann diese Spannungen abbauen, wodurch das Teil stabiler und weniger anfällig für Risse oder Verzug im Laufe der Zeit wird.

Verbesserung der Bearbeitbarkeit

Ein Material in seinem weichsten Zustand ist viel einfacher zu schneiden, zu bohren oder zu formen. Bestimmte Wärmebehandlungen werden speziell durchgeführt, um ein Material für nachfolgende Bearbeitungsvorgänge vorzubereiten, was Zeit und Werkzeugverschleiß spart.

Erhöhung von Festigkeit und Härte

Für Anwendungen, die eine hohe Haltbarkeit und Verschleißfestigkeit erfordern, wie z.B. Zahnräder oder Schneidwerkzeuge, wird die Wärmebehandlung eingesetzt, um das Material deutlich härter und fester zu machen, als es in seinem Rohzustand war.

Verbesserung von Zähigkeit und Duktilität

Härte geht oft auf Kosten der Sprödigkeit. Andere Wärmebehandlungsprozesse sind darauf ausgelegt, diese Sprödigkeit zu reduzieren und ein Material zu schaffen, das zäh ist und Stöße ohne Bruch absorbieren kann.

Die 5 Kern-Wärmebehandlungsprozesse erklärt

Jeder Prozess folgt einem einzigartigen Heiz- und Kühlprofil, um ein anderes Ergebnis zu erzielen.

1. Glühen: Der „Reset“-Knopf

- Das Ziel: Den weichsten, duktilsten und spannungsfreiesten Zustand für ein Metall zu erzeugen. Dies geschieht hauptsächlich, um ein Material leichter bearbeiten oder formen zu können.

- Der Prozess: Das Metall wird auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten (ein „Halten“), und dann sehr langsam abgekühlt, oft indem es im Ofen bleibt, während dieser abkühlt.

- Das Ergebnis: Ein Material mit einer gleichmäßigen, grobkörnigen inneren Struktur, das weich, leicht zu bearbeiten und frei von Eigenspannungen ist.

2. Normalisieren: Der Verfeinerungsprozess

- Das Ziel: Die Kornstruktur zu verfeinern und ein Material zu erzeugen, das fester und härter ist als ein geglühtes, aber immer noch eine gute Duktilität aufweist. Es beseitigt Eigenspannungen, die durch vorherige Bearbeitung verursacht wurden.

- Der Prozess: Das Metall wird auf eine ähnliche Temperatur wie beim Glühen erhitzt, aber es wird mäßig an ruhender Luft außerhalb des Ofens abgekühlt.

- Das Ergebnis: Die schnellere Abkühlgeschwindigkeit erzeugt eine feinere, gleichmäßigere Kornstruktur, die die Festigkeit und Härte im Vergleich zum vollständig geglühten Zustand leicht erhöht.

3. Härten (Abschrecken): Für maximale Festigkeit

- Das Ziel: Stahl so hart und verschleißfest wie möglich zu machen.

- Der Prozess: Der Stahl wird auf eine hohe Temperatur erhitzt, um seine innere Struktur zu transformieren, und dann extrem schnell abgekühlt, indem er in eine Flüssigkeit wie Wasser, Öl oder Salzlake getaucht wird. Dies wird Abschrecken genannt.

- Das Ergebnis: Die schnelle Abkühlung „fängt“ den Stahl in einer sehr harten, spröden und festen kristallinen Struktur namens Martensit ein. Das Material erreicht seine maximale Härte, ist aber ohne weitere Behandlung für die meisten Anwendungen zu spröde.

4. Anlassen: Wiederherstellung der Zähigkeit

- Das Ziel: Die extreme Sprödigkeit eines gehärteten Teils zu reduzieren und einen Teil seiner Zähigkeit wiederherzustellen. Das Anlassen wird fast immer unmittelbar nach dem Härten durchgeführt.

- Der Prozess: Das gehärtete Teil wird auf eine viel niedrigere Temperatur (weit unter der Härtetemperatur) wiedererhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt.

- Das Ergebnis: Dieser Prozess baut Eigenspannungen ab und ermöglicht es der spröden Martensitstruktur, sich leicht umzuwandeln, wodurch die Zähigkeit und Duktilität des Materials erhöht wird. Der Kompromiss ist eine leichte Verringerung der Härte und Festigkeit.

5. Einsatzhärten (Oberflächenhärten): Das Beste aus beiden Welten

- Das Ziel: Ein Teil mit einer extrem harten, verschleißfesten Außenfläche (dem „Rand“) zu schaffen, während ein weicherer, zäherer und duktilerer Kern (der „Kern“) erhalten bleibt.

- Der Prozess: Dies beinhaltet eine Reihe von Techniken (wie Aufkohlen oder Nitrieren), bei denen die chemische Zusammensetzung der Oberfläche verändert wird, normalerweise durch Zugabe von Kohlenstoff oder Stickstoff. Danach wird das Teil typischerweise gehärtet und angelassen.

- Das Ergebnis: Ein Verbundmaterial, das perfekt für Komponenten wie Zahnräder ist, die eine sehr haltbare Oberfläche benötigen, um Verschleiß zu widerstehen, aber auch einen zähen Kern, um Stöße zu absorbieren und ein Zerbrechen zu verhindern.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert das Verständnis des grundlegenden Zusammenhangs zwischen den wichtigsten mechanischen Eigenschaften.

Das Dilemma Härte vs. Zähigkeit

Der häufigste Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Ein vollständig gehärtetes (abgeschrecktes) Material ist extrem hart, aber sehr spröde, wie Glas. Das Anlassen macht es weniger hart, aber deutlich zäher, wie ein Hammer. Je höher die Anlasstemperatur, desto weicher und zäher wird das Teil.

Die Rolle der Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit ist der wichtigste Faktor.

- Sehr langsames Abkühlen (Glühen): Erzeugt maximale Weichheit.

- Mäßiges Abkühlen (Normalisieren): Erzeugt eine verfeinerte, gleichmäßige Struktur mit guter Festigkeit.

- Schnelles Abkühlen (Härten): Erzeugt maximale Härte und Sprödigkeit.

Den Prozess an Ihr Ziel anpassen

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit liegt: Verwenden Sie Glühen, um das Material vor dem Schneiden so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Struktur nach der Warmumformung liegt: Verwenden Sie Normalisieren, um die Kornstruktur zu verfeinern und vorhersagbare Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Festigkeit liegt: Verwenden Sie Härten (Abschrecken), aber immer gefolgt von Anlassen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt: Verwenden Sie Anlassen an einem gehärteten Teil, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßfesten Kern liegt: Verwenden Sie Einsatzhärten für Komponenten wie Lager und Zahnräder.

Letztendlich sind diese Prozesse die Werkzeuge, die ein Ingenieur verwendet, um die endgültigen Leistungseigenschaften eines Metalls für seine beabsichtigte Aufgabe präzise zu definieren.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Schlüsseleigenschaft |

|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Sehr langsames Ofenabkühlen |

| Normalisieren | Kornstruktur verfeinern | Mäßiges Abkühlen an Luft |

| Härten (Abschrecken) | Maximale Härte erreichen | Schnelles Abkühlen (z.B. Wasser, Öl) |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Niedertemperatur-Wiedererwärmung nach dem Härten |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Verändert die Oberflächenchemie (z.B. Aufkohlen) |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

Die richtige Wärmebehandlung ist entscheidend, um die exakte Härte, Festigkeit und Zähigkeit zu erreichen, die Ihre Anwendung erfordert. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für zuverlässige und wiederholbare Wärmebehandlungsprozesse benötigt werden.

Ob in F&E oder Produktion, unsere Lösungen helfen Ihnen, Glühen, Härten, Anlassen und mehr zu meistern. Lassen Sie uns besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können – kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was bestimmt den Schmelzpunkt? Die Hierarchie der Kräfte von Ionenbindungen bis zu intermolekularen Anziehungskräften

- Warum wird ein Labor-Hochtemperatur-Muffelofen für die Nachglühbehandlung von Kupferoxid benötigt?

- Was ist der Unterschied zwischen einem Muffelofen und einem Induktionsofen? Die Wahl der richtigen Wärmequelle für Ihr Labor

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Warum ist die Schmelztemperatur von Metallen wichtig? Der Schlüssel zu Fertigung und Leistung