Im Kern ist das Glühen ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Materials grundlegend verändert, um es bearbeitbarer zu machen. Die Hauptvorteile sind erhöhte Duktilität, gelöste innere Spannungen und verbesserte Bearbeitbarkeit. Dieser Prozess „setzt“ das Material effektiv zurück und macht es weicher und weniger spröde, nachdem es durch Prozesse wie Gießen oder Kaltumformung gehärtet wurde.

Das Glühen sollte als strategischer Kompromiss betrachtet werden. Sie reduzieren absichtlich die Härte und Festigkeit eines Materials im Austausch gegen erhebliche Gewinne an Duktilität und innerer Stabilität, was weitere Fertigungsprozesse ermöglicht, die sonst unmöglich wären.

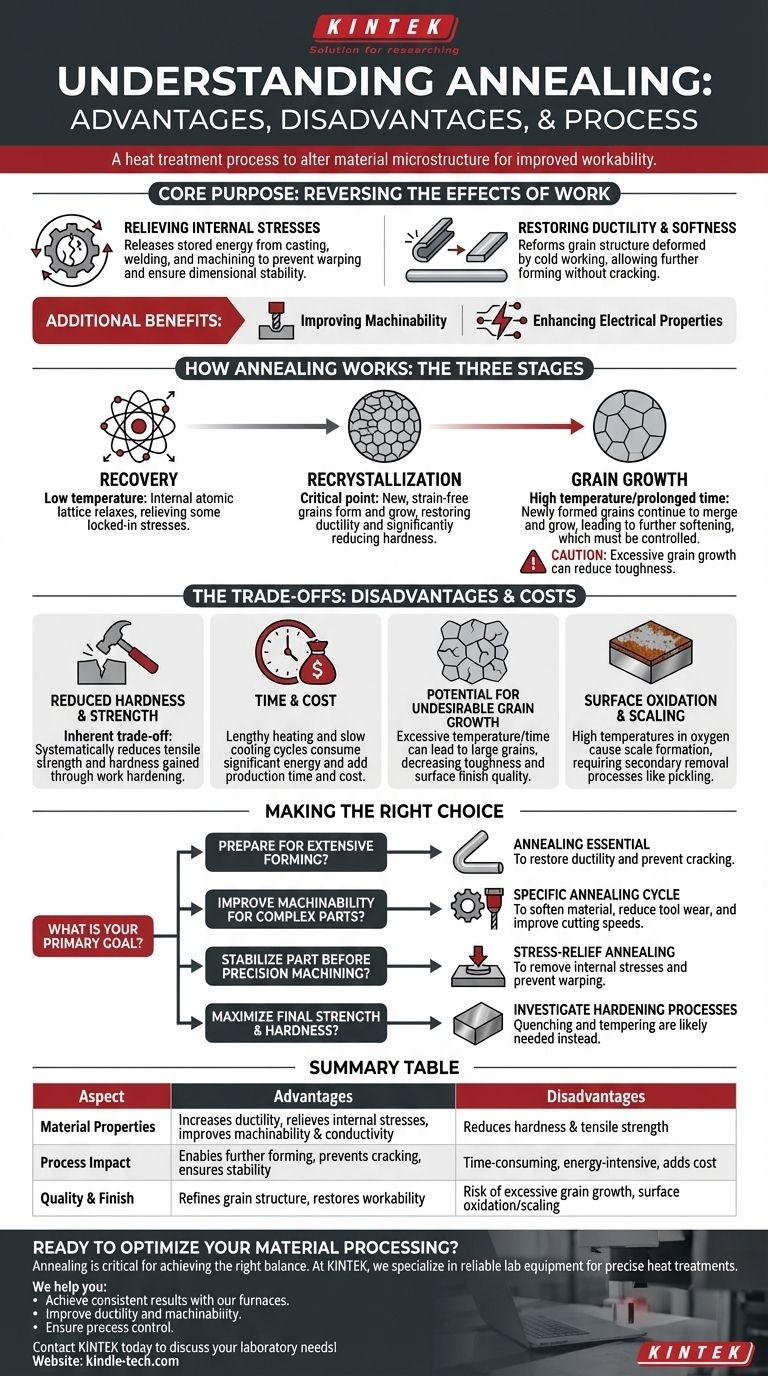

Der Hauptzweck: Umkehrung der Auswirkungen der Bearbeitung

Glühen ist kein einzelner Prozess, sondern eine Familie von Behandlungen, die darauf abzielen, die Auswirkungen der Verfestigung durch Kaltverformung umzukehren und innere Spannungen, die in der Struktur eines Materials eingeschlossen sind, abzubauen.

Abbau innerer Spannungen

Prozesse wie Gießen, Schweißen und aggressive Bearbeitung führen erhebliche innere Spannungen in ein Material ein.

Diese verborgenen Spannungen können dazu führen, dass sich ein Teil im Laufe der Zeit oder während nachfolgender Wärmebehandlungen verzieht oder verformt. Das Glühen bietet eine kontrollierte Möglichkeit, diese gespeicherte Energie freizusetzen und die Dimensionsstabilität zu gewährleisten.

Wiederherstellung von Duktilität und Weichheit

Wenn ein Metall gebogen, gestanzt oder gezogen wird (ein als Kaltumformung bekannter Prozess), wird seine innere Kornstruktur verformt und beansprucht, was es härter, aber auch spröder macht.

Das Glühen kehrt dies um, indem es der Mikrostruktur ermöglicht, sich neu zu formen. Diese Wiederherstellung der Duktilität ist entscheidend, da sie zusätzliche Umformvorgänge ermöglicht, ohne dass das Material Risse bekommt.

Verbesserung der Bearbeitbarkeit

Harte, spröde Materialien sind schwer zu bearbeiten. Sie verursachen schnellen Werkzeugverschleiß und können zu einer schlechten Oberflächengüte führen.

Durch das Erweichen des Materials verbessert das Glühen dessen Bearbeitbarkeit erheblich. Schneidwerkzeuge können Material leichter und effizienter abtragen, was zu geringeren Kosten und qualitativ hochwertigeren Teilen führt.

Verbesserung der elektrischen Eigenschaften

Bei bestimmten Materialien, insbesondere Kupfer, können die inneren Defekte und Spannungen durch Kaltumformung den Elektronenfluss behindern.

Das Glühen kann die Kornstruktur verfeinern und diese Defekte reduzieren, wodurch die elektrische Leitfähigkeit des Materials verbessert wird.

Wie das Glühen funktioniert: Die drei Stufen

Die Umwandlung während des Glühens erfolgt in drei unterschiedlichen, temperaturabhängigen Stufen, die das Material auf mikroskopischer Ebene umstrukturieren.

Stufe 1: Erholung

Wenn das Material erhitzt wird, tritt als erste Stufe die Erholung (Recovery) auf. Bei dieser relativ niedrigen Temperatur beginnt das innere Atomgitter des Materials sich zu entspannen, wodurch einige der durch Kaltumformung eingeschlossenen Spannungen abgebaut werden.

Stufe 2: Rekristallisation

Wenn die Temperatur einen kritischen Punkt erreicht, beginnt die Stufe der Rekristallisation. Neue, spannungsfreie Körner beginnen sich zu bilden und zu wachsen und ersetzen vollständig die alten, verformten Körner, die während der Kaltumformung entstanden sind.

Diese Stufe ist das Herzstück des Glühprozesses. Hier wird die ursprüngliche Duktilität des Materials wiederhergestellt und seine Härte erheblich reduziert.

Stufe 3: Kornwachstum

Wenn das Material zu lange bei der Glühtemperatur gehalten wird, verschmelzen die neu gebildeten, spannungsfreien Körner weiter und wachsen an Größe.

Dieses Kornwachstum kann das Material weiter erweichen, muss aber sorgfältig kontrolliert werden. Übermäßiges Kornwachstum kann sich manchmal negativ auf andere mechanische Eigenschaften, wie die Zähigkeit, auswirken.

Die Kompromisse und Nachteile verstehen

Obwohl das Glühen sehr vorteilhaft ist, ist es nicht ohne Kosten und potenzielle Nachteile. Es ist ein bewusster Kompromiss, der für ein bestimmtes Fertigungsergebnis gewählt wird.

Reduzierte Härte und Festigkeit

Der bedeutendste Nachteil liegt in seinem Zweck: Das Glühen macht ein Material weicher. Es reduziert systematisch die Zugfestigkeit und Härte, die durch Kaltverfestigung gewonnen wurden. Dies ist ein direkter und unvermeidbarer Kompromiss für die erhöhte Duktilität.

Zeit und Kosten

Glühen ist kein sofortiger Prozess. Er erfordert das langsame Erhitzen eines Materials in einem Ofen, das Halten bei einer bestimmten Temperatur (Haltezeit) und anschließendes langsames Abkühlen.

Dieser Zyklus kann viele Stunden dauern und verbraucht erhebliche Mengen an Energie, was sowohl Zeit als auch Kosten für den gesamten Produktionsprozess erhöht.

Potenzial für unerwünschtes Kornwachstum

Wenn die Glühtemperatur zu hoch oder die Haltezeit zu lang ist, kann dies zu übermäßigem Kornwachstum führen. Zu große Körner können die Zähigkeit des Materials verringern und nachfolgende Umformvorgänge zu einer schlechten Oberflächengüte führen.

Oberflächenoxidation und Zunderbildung

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff führt zur Bildung einer Oxidschicht, dem sogenannten Zunder, auf der Oberfläche. Dieser Zunder ist oft unerwünscht und muss durch Sekundärprozesse wie Beizen oder Schleifen entfernt werden, was einen weiteren Schritt und Kosten in der Fertigung verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Glühen hängt vollständig vom aktuellen Zustand des Materials und dem nächsten Schritt in Ihrer Fertigungsabfolge ab.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für umfangreiche Umform- oder Ziehvorgänge liegt: Glühen ist unerlässlich, um die Duktilität wiederherzustellen und zu verhindern, dass das Material während des Vorgangs reißt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit für komplexe Teile liegt: Ein spezifischer Glühzyklus kann das Material gerade so weit erweichen, dass der Werkzeugverschleiß reduziert und die Schnittgeschwindigkeiten verbessert werden.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils vor der endgültigen, hochpräzisen Bearbeitung liegt: Spannungsarmglühen ist entscheidend, um innere Spannungen zu entfernen, die andernfalls dazu führen würden, dass sich das Teil verzieht, nachdem Material entfernt wurde.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der endgültigen Festigkeit und Härte liegt: Glühen ist das Gegenteil dessen, was Sie benötigen; Sie sollten stattdessen Härteverfahren wie Abschrecken und Anlassen in Betracht ziehen.

Letztendlich ist das Glühen ein mächtiges Werkzeug zur Beeinflussung der Materialeigenschaften, um ein spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Materialeigenschaften | Erhöht die Duktilität, baut innere Spannungen ab, verbessert die Bearbeitbarkeit und elektrische Leitfähigkeit | Reduziert Härte und Zugfestigkeit |

| Prozessauswirkung | Ermöglicht weitere Umformvorgänge, verhindert Rissbildung, gewährleistet Dimensionsstabilität | Zeitaufwändig, energieintensiv, verursacht Kosten |

| Qualität & Finish | Verfeinert die Kornstruktur, stellt die Verarbeitbarkeit wieder her | Risiko übermäßigen Kornwachstums, Oberflächenoxidation/Zunderbildung |

Bereit, Ihre Materialbearbeitung mit präziser Wärmebehandlung zu optimieren?

Glühen ist ein entscheidender Schritt, um die richtige Balance der Materialeigenschaften in Ihrem Labor oder Ihrer Produktionslinie zu erreichen. Bei KINTEK sind wir darauf spezialisiert, Ihnen die zuverlässigen Laborgeräte zur Verfügung zu stellen, die Sie für die Durchführung von Glüh- und anderen Wärmebehandlungen mit Präzision und Wiederholbarkeit benötigen.

Wir helfen Ihnen dabei:

- Konsistente Ergebnisse mit unserer Auswahl an Laboröfen zu erzielen.

- Die Duktilität und Bearbeitbarkeit Ihres Materials für bessere Fertigungsergebnisse zu verbessern.

- Die Prozesskontrolle zu gewährleisten, um Nachteile wie übermäßiges Kornwachstum zu vermeiden.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung für Ihre spezifischen Materialien und Ziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung