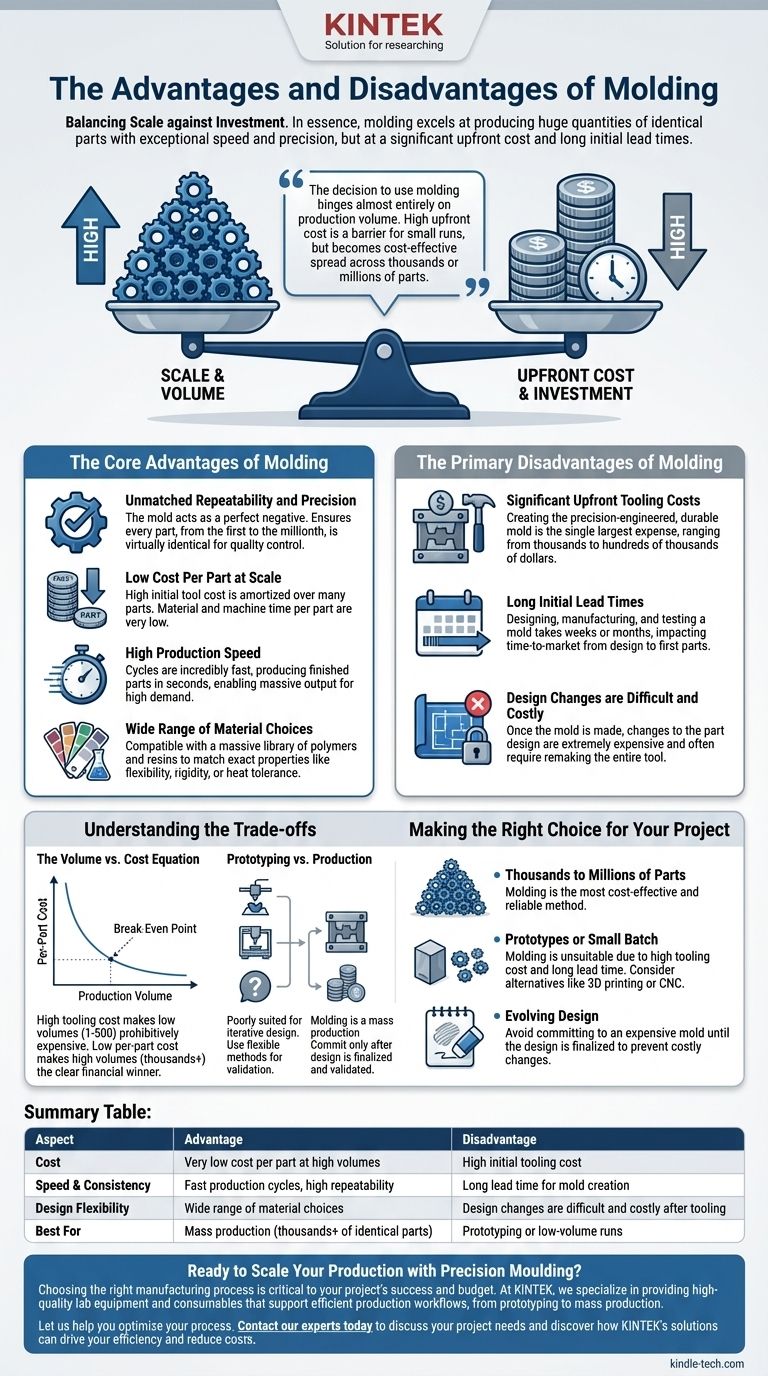

Im Wesentlichen ist das Formen ein Prozess, bei dem Skalierung und Investition in Einklang gebracht werden müssen. Es zeichnet sich durch die Produktion riesiger Mengen identischer Teile mit außergewöhnlicher Geschwindigkeit und Präzision aus, doch diese Effizienz hat ihren Preis in Form erheblicher Vorlaufkosten und langer anfänglicher Vorlaufzeiten. Die Hauptvorteile sind hohe Wiederholgenauigkeit, niedrige Kosten pro Teil bei Skalierung und eine große Auswahl an Materialien, während die Hauptnachteile die hohen anfänglichen Werkzeugkosten und die für die Herstellung der Form benötigte Zeit sind.

Die Entscheidung für das Formen hängt fast ausschließlich vom Produktionsvolumen ab. Die hohen Vorlaufkosten für die Herstellung der Form sind ein großes Hindernis für kleine Serien, aber diese Investition wird zunehmend kosteneffizienter, je mehr sie auf Tausende oder Millionen von Teilen verteilt wird.

Die Kernvorteile des Formens

Das Formen, insbesondere das Spritzgießen, ist aus gutem Grund das Rückgrat der modernen Massenproduktion. Seine Vorteile sind am ausgeprägtesten bei der Herstellung in großem Maßstab.

Unübertroffene Wiederholgenauigkeit und Präzision

Sobald eine hochwertige Form (das „Werkzeug“) erstellt ist, fungiert sie als perfektes Negativ Ihres Endteils. Dies stellt sicher, dass jede einzelne produzierte Einheit – von der ersten bis zur millionsten – praktisch identisch ist, was für die Qualitätskontrolle und Produktkonsistenz entscheidend ist.

Niedrige Kosten pro Teil bei Skalierung

Die größten Kosten beim Formen sind die Herstellung der Form selbst. Während diese Anfangsinvestition hoch ist, sind die Materialkosten und die automatisierte Maschinenzeit für jedes einzelne Teil sehr gering. Wenn Sie mehr Teile produzieren, amortisieren sich die anfänglichen Werkzeugkosten, wodurch die effektiven Kosten pro Teil drastisch gesenkt werden.

Hohe Produktionsgeschwindigkeit

Formzyklen sind unglaublich schnell und dauern oft nur wenige Sekunden, um ein fertiges Teil herzustellen. Dieser schnelle, automatisierte Prozess ermöglicht eine massive Ausgabe in kurzer Zeit und ist somit ideal, um eine hohe Verbrauchernachfrage zu befriedigen.

Große Auswahl an Materialoptionen

Der Prozess ist mit einer riesigen Bibliothek von Polymeren und Harzen kompatibel. So können Sie ein Material mit genau den Eigenschaften auswählen, die Sie benötigen, sei es Flexibilität, Steifigkeit, Schlagfestigkeit, UV-Stabilität oder Hitzebeständigkeit.

Die Hauptnachteile des Formens

Die Nachteile des Formens konzentrieren sich auf den Beginn des Produktionsprozesses. Diese anfänglichen Hürden sind erheblich und müssen sorgfältig abgewogen werden.

Erhebliche Vorlaufkosten für Werkzeuge

Die Herstellung der Form ist ein hochspezialisierter Prozess, der Präzisionstechnik und langlebige Materialien wie gehärteten Stahl erfordert. Diese Werkzeuge sind die größte Einzelposition und können je nach Komplexität des Teils Tausende bis Hunderttausende von Dollar kosten.

Lange anfängliche Vorlaufzeiten

Das Entwerfen, Herstellen und Testen einer produktionsreifen Form ist kein schneller Prozess. Die Vorlaufzeit von einem fertiggestellten Design bis zu den ersten Teilen, die vom Band laufen, kann Wochen oder sogar Monate dauern, was sich auf Ihre Markteinführungszeit auswirken kann.

Designänderungen sind schwierig und kostspielig

Eine Form ist ein massives Metallstück. Sobald der Stahl geschnitten ist, sind Änderungen am Teiledesign extrem schwierig und teuer. Oft muss die Form komplett neu angefertigt werden, weshalb es entscheidend ist, dass das Design fertiggestellt und gründlich validiert wird, bevor die Werkzeugherstellung beginnt.

Die Kompromisse verstehen

Bei der Wahl eines Fertigungsverfahrens geht es nie darum, eine „perfekte“ Lösung zu finden; es geht darum zu verstehen, welche Kompromisse am besten zu den Zielen Ihres Projekts passen.

Die Gleichung Volumen vs. Kosten

Der zentrale Kompromiss ist Anfangskosten vs. Kosten pro Teil. Für eine geringe Stückzahl (z. B. 1-500) machen die hohen Werkzeugkosten das Formen unerschwinglich teuer. Verfahren wie 3D-Druck oder CNC-Bearbeitung sind hier weitaus wirtschaftlicher. Sobald das benötigte Volumen jedoch in die Tausende geht, schafft der niedrige Stückpreis des Formens schnell einen Break-Even-Punkt und wird zum klaren finanziellen Gewinner.

Prototyping vs. Produktion

Das Formen ist eine Massenproduktionstechnologie. Es ist schlecht für die iterativen Design- und Testphasen des Prototypings geeignet. Ein Konstruktionsfehler, der nach der Herstellung der Form entdeckt wird, ist ein kostspieliger Fehler. Verwenden Sie flexiblere Methoden, um Ihr Design zuerst zu validieren, und entscheiden Sie sich dann für das Formen für die endgültige Produktionsserie.

Die richtige Wahl für Ihr Projekt treffen

Bewerten Sie die Anforderungen Ihres Projekts, um festzustellen, ob das Formen der geeignete Fertigungsweg ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, Tausende (oder Millionen) desselben Teils zu produzieren: Das Formen ist mit ziemlicher Sicherheit die kostengünstigste und zuverlässigste verfügbare Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, einige Prototypen oder eine kleine Serie zu erstellen: Die hohen Werkzeugkosten und die lange Vorlaufzeit machen das Formen ungeeignet; ziehen Sie Alternativen wie 3D-Druck oder CNC-Bearbeitung in Betracht.

- Wenn sich Ihr Design noch in der Entwicklung befindet: Vermeiden Sie es, sich auf eine teure Form festzulegen, bis Ihr Design finalisiert und validiert ist, da spätere Änderungen außergewöhnlich schwierig und kostspielig sind.

Durch die korrekte Identifizierung Ihres Produktionsvolumens und der Designreife können Sie sicher bestimmen, ob das Formen das richtige Werkzeug ist, um Ihr Produkt auf den Markt zu bringen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Kosten | Sehr niedrige Kosten pro Teil bei hohen Stückzahlen | Hohe anfängliche Werkzeugkosten |

| Geschwindigkeit & Konsistenz | Schnelle Produktionszyklen, hohe Wiederholgenauigkeit | Lange Vorlaufzeit für die Formenherstellung |

| Designflexibilität | Große Auswahl an Materialoptionen | Designänderungen sind nach der Werkzeugherstellung schwierig und kostspielig |

| Am besten geeignet für | Massenproduktion (Tausende+ identischer Teile) | Prototyping oder Kleinserien |

Bereit, Ihre Produktion mit Präzisionsformen zu skalieren?

Die Wahl des richtigen Fertigungsverfahrens ist entscheidend für den Erfolg und das Budget Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die effiziente Produktionsabläufe unterstützen, vom Prototyping bis zur Massenproduktion.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Egal, ob Sie Materialien bewerten oder die Produktion hochfahren, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für außergewöhnliche Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Effizienz steigern und Kosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Welcher Temperaturbereich gilt für das Formpressen? Optimieren Sie Ihren Prozess für perfekte Teile