Kurz gesagt, die Hauptvorteile des Lufthärtens sind eine signifikant reduzierte Teileverzerrung, ein geringeres Rissrisiko und ein saubererer Prozess im Vergleich zu flüssigkeitsbasierten Methoden. Dies wird durch eine langsamere und gleichmäßigere Abkühlung des Materials erreicht, was die inneren Spannungen minimiert, die diese Defekte verursachen.

Die Entscheidung für das Lufthärten ist im Grunde ein Kompromiss. Sie entscheiden sich dafür, Dimensionsstabilität und Teileintegrität über die höchstmögliche Härte zu stellen, eine Wahl, die nur für bestimmte hochlegierte Stähle geeignet ist.

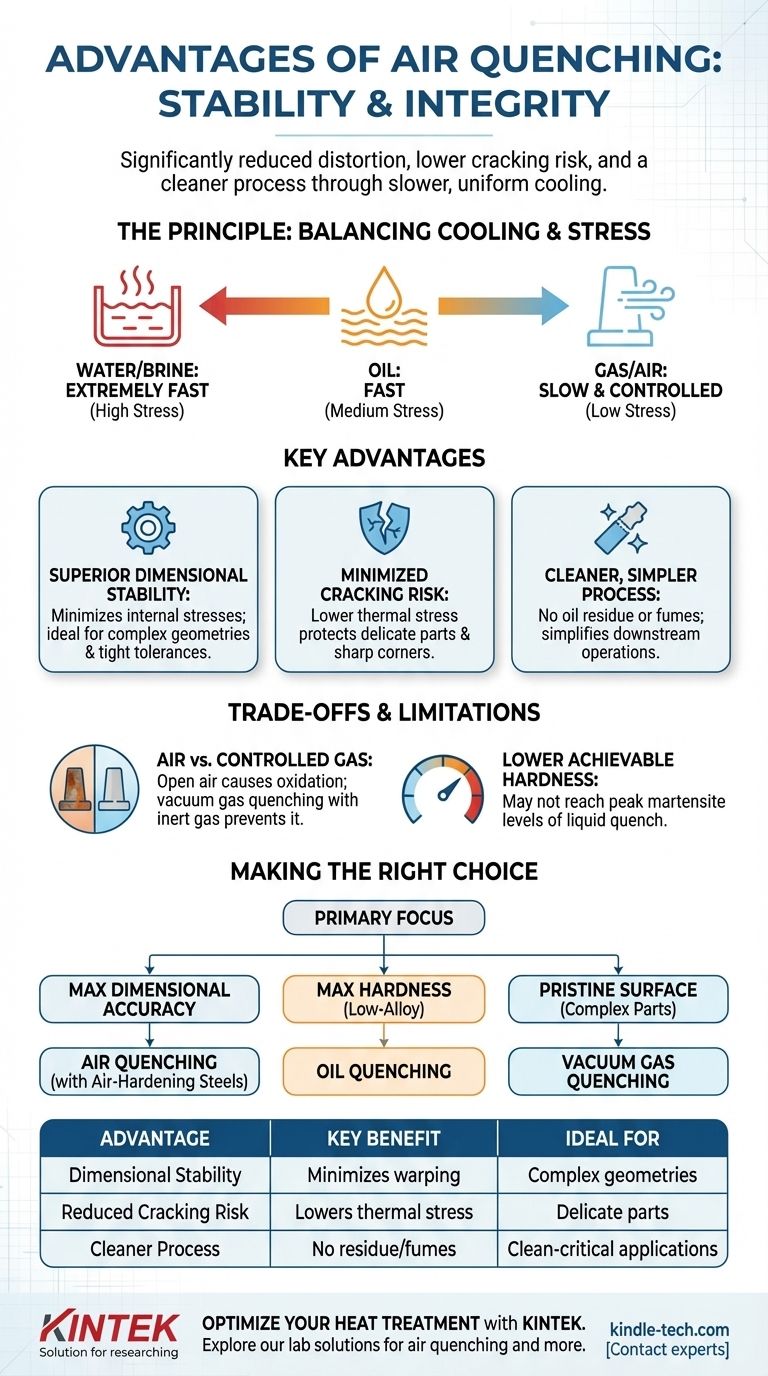

Das Prinzip: Abkühlgeschwindigkeit und Spannung ausbalancieren

Um die Vorteile des Lufthärtens zu verstehen, müssen Sie zunächst das Kernziel des Härtens in der Wärmebehandlung verstehen.

Was ist Härten?

Härten ist der Prozess des schnellen Abkühlens eines erhitzten Metallteils, um eine spezifische, wünschenswerte Kristallstruktur zu fixieren. Bei Stahl ist diese gewünschte Struktur typischerweise Martensit, der extrem hart und stark ist.

Der Schlüssel ist, dass die Abkühlung schnell genug sein muss, um zu verhindern, dass der Stahl weichere, weniger wünschenswerte Strukturen bildet.

Das Spektrum der Abkühlintensität

Verschiedene Abschreckmedien entziehen Wärme mit sehr unterschiedlichen Geschwindigkeiten. Dies erzeugt ein Spektrum der "Abschreckintensität".

Eine typische Hierarchie von der schnellsten zur langsamsten Abkühlung ist:

- Wasser/Sole: Extrem schnell, erzeugt aber einen immensen Thermoschock.

- Öl: Schnell, aber sanfter als Wasser. Der Industriestandard für viele Stähle.

- Gas/Luft: Langsam und kontrolliert, erzeugt den geringsten Thermoschock.

Warum langsamere Abkühlung Spannungen reduziert

Wenn ein Teil in eine Flüssigkeit getaucht wird, kühlt die Oberfläche fast sofort ab, während der Kern heiß bleibt. Dieser massive Temperaturunterschied erzeugt starke innere Spannungen, die das Teil verformen oder sogar zum Reißen bringen können.

Das Lufthärten, indem es das Teil viel langsamer und gleichmäßiger abkühlt, reduziert diesen Thermoschock dramatisch. Der Temperaturgradient zwischen Oberfläche und Kern ist viel kleiner, wodurch innere Spannungen minimiert werden.

Hauptvorteile des Lufthärtens

Die sanftere Natur der Luftkühlung bietet drei Hauptvorteile, insbesondere im Vergleich zum Öl- oder Wasserhärten.

Überlegene Dimensionsstabilität

Da es innere Spannungen minimiert, ist das Lufthärten die beste Methode, um die präzise Form und Abmessungen eines Teils zu erhalten. Dies ist entscheidend für komplexe Geometrien, dünne Abschnitte oder Teile mit sehr engen Toleranzen.

Minimiertes Rissrisiko

Die hohen thermischen Spannungen beim Flüssighärten können empfindliche Teile, scharfe Kanten oder bestimmte spröde Legierungen leicht zum Reißen bringen. Das Lufthärten ist ein viel sichereres Verfahren, das Risse höchst unwahrscheinlich macht.

Ein saubererer, einfacherer Prozess

Das Flüssighärten beinhaltet die Verwaltung großer Tanks mit Öl oder Wasser, die Dämpfe, Brandgefahren und eine Nachreinigung zur Entfernung von Rückständen erzeugen können. Das Lufthärten ist ein saubererer Prozess, der die Teile ölfrei hinterlässt und nachfolgende Arbeitsgänge vereinfacht.

Verständnis der Kompromisse und Einschränkungen

Obwohl vorteilhaft, ist das Lufthärten keine universelle Lösung. Seine Wirksamkeit ist durch kritische Kompromisse begrenzt.

Der kritische Unterschied: Luft vs. kontrolliertes Gas

Standardmäßiges Lufthärten erfolgt in offener Atmosphäre. Obwohl es Verzug reduziert, verursacht der Sauerstoff in der Luft eine gewisse Oberflächen-Oxidation und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was unerwünscht sein kann.

Dies unterscheidet sich vom Vakuumgasabschrecken, das einen versiegelten Ofen verwendet, der mit einem Inertgas wie Stickstoff oder Argon gefüllt ist. Diese Methode bietet die Vorteile der langsamen Abkühlung ohne Oxidation zu verursachen, was zu einer hellen, sauberen Oberfläche führt.

Geringere erreichbare Härte

Der Hauptnachteil einer langsamen Abkühlgeschwindigkeit ist, dass sie möglicherweise nicht schnell genug ist, um 100 % Martensit zu bilden. Infolgedessen erreichen luftgehärtete Teile möglicherweise nicht die gleiche Spitzenhärte wie ölgehärtete Teile.

Beschränkt auf spezifische "lufthärtende" Stähle

Diese Einschränkung ist entscheidend. Nur bestimmte Stahlsorten können durch Luft effektiv gehärtet werden. Diese werden als lufthärtende Stähle bezeichnet.

Diese Stähle enthalten hohe Mengen an Legierungselementen (wie Chrom, Molybdän und Mangan), die die Bildung weicher Strukturen verlangsamen. Dies gibt der langsamen Luftabschreckung genügend Zeit, um das Teil über den "Nase" der ZTU-Kurve abzukühlen und Martensit zu bilden. Gängige Werkzeugstähle wie A2, D2 und H13 sind Beispiele für lufthärtende Sorten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abschreckmethode erfordert die Abstimmung des Prozesses auf Ihr Material und Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Maßgenauigkeit und Teileintegrität liegt: Lufthärten ist die ideale Wahl, vorausgesetzt, Sie verwenden eine lufthärtende Stahlsorte.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte bei einem niedriglegierten Stahl liegt: Eine stärkere Flüssigkeitsabschreckung, wie Öl, ist erforderlich, um die erforderliche Abkühlgeschwindigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidfreien Oberfläche eines komplexen Teils liegt: Vakuumgasabschrecken mit einem Inertgas ist der erforderliche Prozess.

Letztendlich befähigt Sie das Verständnis dieser Kompromisse, die Abschreckmethode zu wählen, die genau Ihren Material- und Designanforderungen entspricht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Dimensionsstabilität | Minimiert Verzug und Verzerrung | Komplexe Geometrien, enge Toleranzen |

| Reduziertes Rissrisiko | Sanfte Abkühlung senkt die thermische Spannung | Empfindliche Teile, scharfe Kanten, spröde Legierungen |

| Saubererer Prozess | Keine Ölrückstände oder Dämpfe; einfacherer Arbeitsablauf | Anwendungen, die saubere, nachbearbeitete Teile erfordern |

Müssen Sie Ihren Wärmebehandlungsprozess für Dimensionsstabilität und Teileintegrität optimieren?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Wärmebehandlungsherausforderungen bereitzustellen. Ob Sie mit lufthärtenden Werkzeugstählen arbeiten oder das Vakuumgasabschrecken für makellose Oberflächen erforschen, unser Fachwissen kann Ihnen helfen, die perfekte Lösung zur Steigerung der Effizienz Ihres Labors und zur Sicherstellung höchster Qualitätsresultate auszuwählen.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die 5 Wärmebehandlungsprozesse? Glühen, Härten, Anlassen & mehr meistern

- Was ist ein Vakuumlöt-Ofen? Erzielen Sie makellose, hochfeste Verbindungen für kritische Anwendungen

- Was ist die Funktion von Hochtemperaturöfen bei der HPQ-Verarbeitung? Optimierung der Quarz-Kalzinierung & -Abschreckung

- Was ist die Hauptfunktion eines Widerstandsheizofens? Magnesiumreinigung durch Vakuumsublimation meistern

- Wie viel kostet eine neue Heizung? Erhalten Sie die vollständige Preisaufschlüsselung für Ihr Zuhause

- Was ist die Temperatur beim Lichtbogenschmelzen? Extreme Hitze für hochschmelzende Metalle nutzen

- Wie entwirft man einen Pyrolyse-Reaktor? Optimierung für Biokohle-, Bioöl- oder Synthesegasertrag

- Welche Funktion erfüllt ein Laborkarbon-Vakuumofen bei der Nachbehandlung von fluorierten Kohlenstoff-Aerogelen bei 150°C?