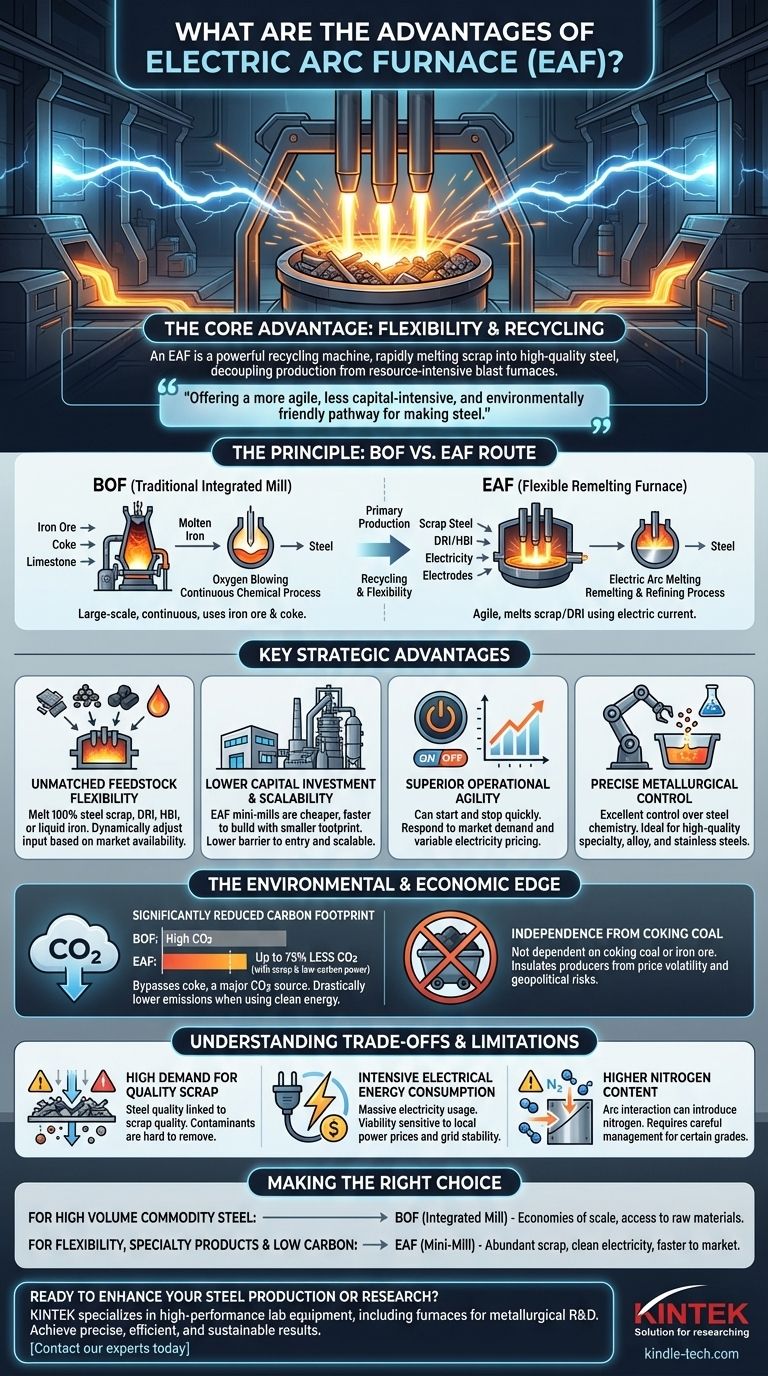

Im Kern ist der Hauptvorteil des Elektrolichtbogenofens (ELO) seine bemerkenswerte Flexibilität. Im Gegensatz zu traditionellen Stahlherstellungsmethoden, die auf einem langwierigen, integrierten Prozess basieren, der bei Eisenerz beginnt, ist ein ELO im Wesentlichen eine hocheffiziente und leistungsstarke Recyclingmaschine, die Schrottstahl oder andere Eisenquellen schnell zu neuem, hochwertigem Stahl schmelzen kann.

Der Elektrolichtbogenofen entkoppelt die Stahlproduktion vom ressourcenintensiven Hochofenprozess und bietet einen agileren, weniger kapitalintensiven und oft umweltfreundlicheren Weg zur Stahlherstellung, insbesondere bei der Verwendung von recyceltem Schrott.

Das Prinzip: Ein Hochleistungs-Schmelztiegel

Um die Vorteile eines ELO zu verstehen, ist es entscheidend, ihn von seiner primären Alternative, dem Sauerstoffkonverter (BOF), zu unterscheiden.

Der traditionelle BOF-Weg

Ein BOF ist Teil eines integrierten Stahlwerks. Er nimmt geschmolzenes Eisen, das in einem riesigen Hochofen aus Eisenerz und Koks hergestellt wird, und veredelt es zu Stahl, indem Sauerstoff hindurchgeblasen wird. Dies ist ein groß angelegter, kontinuierlicher chemischer Prozess.

Der flexible ELO-Weg

Ein ELO ist ein Umschmelzofen. Er verwendet riesige Graphitelektroden, um einen elektrischen Strom durch eine Metallcharge zu leiten, wodurch ein Lichtbogen mit Temperaturen entsteht, die heiß genug sind, um das Metall zu schmelzen. Er veredelt kein Eisenerz; er schmilzt hauptsächlich bereits vorhandenen Stahl (Schrott) oder direkt reduziertes Eisen (DRI).

Wichtige strategische Vorteile der ELO-Technologie

Das Betriebsmodell des ELO führt zu mehreren deutlichen Vorteilen in Bezug auf Finanzen, Betrieb und Umweltauswirkungen.

Unübertroffene Rohstoffflexibilität

Der ELO ist nicht auf einen einzigen Rohstoff festgelegt. Er kann eine Vielzahl von eisenhaltigen Materialien schmelzen, darunter 100 % Stahlschrott, DRI, heißbrikettiertes Eisen (HBI) oder sogar Flüssigeisen. Dies ermöglicht es den Produzenten, ihre Eingangsstoffe dynamisch an Marktpreise und Verfügbarkeit anzupassen.

Geringere Kapitalinvestitionen und Skalierbarkeit

Der Bau eines integrierten Werks mit Hochofen und BOF ist ein milliardenschweres, jahrzehntelanges Unterfangen. Ein ELO-basiertes "Mini-Werk" ist deutlich billiger und schneller zu bauen, erfordert einen viel kleineren Platzbedarf und weniger Infrastruktur. Dies senkt die Eintrittsbarriere und ermöglicht ein skalierbareres, modulares Wachstum.

Überlegene operative Agilität

Ein ELO kann relativ schnell gestartet und gestoppt werden. Diese "Ein-Aus"-Fähigkeit ist für einen Hochofen, der jahrelang ununterbrochen laufen muss, unmöglich. Diese Agilität ermöglicht es ELO-Betreibern, auf Schwankungen der Marktnachfrage zu reagieren und sogar variable Strompreise zu nutzen.

Präzise metallurgische Kontrolle

Der ELO-Prozess ermöglicht eine ausgezeichnete Kontrolle über die endgültige Stahlchemie. Legierungselemente können während des Schmelzens mit hoher Präzision hinzugefügt werden, wodurch er sich außergewöhnlich gut für die Herstellung hochwertiger Spezialstähle, legierter Stähle und Edelstähle eignet.

Der ökologische und wirtschaftliche Vorteil

In einer zunehmend kohlenstoffbewussten Welt ist das Umweltprofil des ELO einer seiner überzeugendsten Vorteile.

Deutlich reduzierter CO2-Fußabdruck

Bei Verwendung von 100 % Stahlschrott und Strom aus einem kohlenstoffarmen Stromnetz kann ein ELO Stahl mit bis zu 75 % weniger Kohlenstoffemissionen im Vergleich zum traditionellen Hochofenweg produzieren. Er umgeht vollständig die Notwendigkeit von Koks, einer Hauptquelle für CO2 in der integrierten Stahlherstellung.

Unabhängigkeit von Kokskohle

Der ELO-Prozess ist nicht auf Kokskohle oder Eisenerz angewiesen, was die Produzenten vor der Preisvolatilität und den geopolitischen Versorgungsrisiken schützt, die mit diesen Rohstoffen verbunden sind. Die primären Eingangsstoffe sind Stahlschrott und Strom.

Abwägungen und Einschränkungen verstehen

Keine Technologie ist ohne Herausforderungen, und die Wahl eines ELO erfordert das Verständnis seiner spezifischen Abhängigkeiten.

Hoher Bedarf an Qualitätsschrott

Die Qualität des fertigen Stahls hängt direkt von der Qualität des verwendeten Schrottmetalls ab. Verunreinigungen im Schrott, wie Kupfer oder Zinn, können schwer zu entfernen sein und das Endprodukt negativ beeinflussen. Die Sicherstellung einer konstanten Versorgung mit hochwertigem, rückstandsarmem Schrott ist eine große betriebliche Herausforderung.

Intensiver elektrischer Energieverbrauch

Wie der Name schon sagt, verbraucht ein ELO eine enorme Menge an Strom. Seine wirtschaftliche Rentabilität ist daher stark abhängig von lokalen Strompreisen und der Netzstabilität. Der Betrieb in einer Region mit teurem oder unzuverlässigem Strom kann die Kosteneffizienz eines ELO erheblich beeinträchtigen.

Höherer Stickstoffgehalt

Die Wechselwirkung des elektrischen Lichtbogens mit der Atmosphäre kann zu höheren Stickstoffgehalten im Stahl führen als beim BOF-Prozess. Obwohl dies mit modernen Techniken beherrschbar ist, erfordert es eine sorgfältige Kontrolle für bestimmte Stahlsorten, bei denen ein niedriger Stickstoffgehalt entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem ELO und einem BOF hängt vollständig von den strategischen Zielen des Stahlproduzenten ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Flachstahl in sehr großen Mengen liegt: Der traditionelle integrierte Hochofen- und BOF-Weg kann überlegene Skaleneffekte bieten, vorausgesetzt, Sie haben Zugang zu Eisenerz und Kokskohle.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, Spezialprodukten und einem geringeren CO2-Fußabdruck liegt: Der ELO ist die klare Wahl, insbesondere in Regionen mit reichlich Schrott und Zugang zu erschwinglichem, sauberem Strom.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalinvestitionen und einem schnellen Bau liegt: Ein ELO-basiertes Mini-Werk bietet einen viel schnelleren und weniger kapitalintensiven Weg zum Markt.

Der Elektrolichtbogenofen stellt einen modernen, anpassungsfähigen und nachhaltigeren Ansatz zur Stahlproduktion dar.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Rohstoffflexibilität | Kann 100 % Stahlschrott, DRI oder HBI schmelzen und sich an Marktpreise anpassen. |

| Geringere Kapitalkosten | ELO-basierte Mini-Werke sind billiger und schneller zu bauen als integrierte Werke. |

| Operative Agilität | Kann schnell gestartet/gestoppt werden, um auf Nachfrage und Strompreise zu reagieren. |

| Metallurgische Kontrolle | Hervorragend geeignet für die Herstellung hochwertiger Spezial-, Legierungs- und Edelstähle. |

| Reduzierter CO2-Fußabdruck | Bis zu 75 % geringere Emissionen bei Verwendung von Schrott und sauberem Strom. |

| Unabhängigkeit von Kohle | Eliminiert die Abhängigkeit von Kokskohle, wodurch Preis-/Versorgungsrisiken gemindert werden. |

Bereit, Ihre Stahlproduktion oder Forschungsfähigkeiten zu verbessern? KINTEK ist spezialisiert auf die Lieferung von Hochleistungs-Laborgeräten, einschließlich Öfen für die metallurgische Forschung und Entwicklung. Ob Sie neue Legierungen erforschen oder Schmelzprozesse optimieren, unsere Expertise kann Ihnen helfen, präzise, effiziente und nachhaltige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Anwendungen von Rohröfen? Präzise Hochtemperaturverarbeitung freischalten

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material