In der pharmazeutischen Herstellung liegen die Hauptvorteile einer Kugelmühle in ihrer Fähigkeit, außergewöhnlich feine Pulver herzustellen, giftige Substanzen durch ihr geschlossenes System sicher zu handhaben und die Produktsterilität zu gewährleisten. Diese einfache, aber effektive Technologie eignet sich für eine Vielzahl von Anwendungen, einschließlich Nass- und Trockenmahlverfahren, was sie zu einem vielseitigen Werkzeug zur Partikelgrößenreduzierung macht.

Der Kernwert einer Kugelmühle in der Pharmazie liegt nicht nur in ihrer Mahlkraft, sondern auch in ihrer einfachen Bedienung und ihrem geschlossenen Systemdesign. Dieses Design bietet inhärent die entscheidenden Vorteile der Sterilität und der Bediensicherheit, die in pharmazeutischen Umgebungen oft nicht verhandelbar sind.

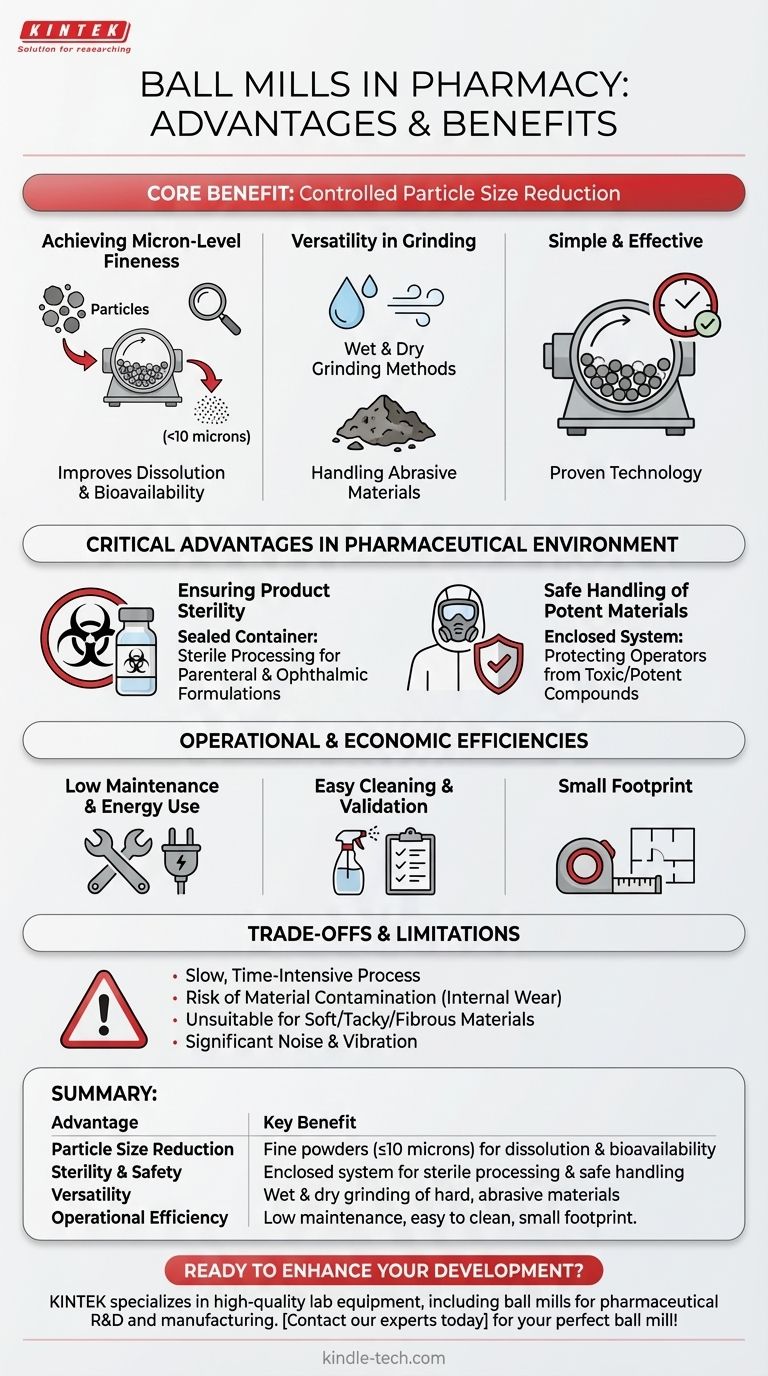

Der Kernvorteil: Kontrollierte Partikelgrößenreduzierung

Der grundlegende Zweck einer Kugelmühle ist die Reduzierung der Größe fester Materialien. In der Pharmazie sind die Präzision und Vielseitigkeit dieses Prozesses entscheidend für die Wirksamkeit und Herstellbarkeit von Arzneimitteln.

Erreichen von Feinheit im Mikrometerbereich

Eine Kugelmühle zeichnet sich durch die Herstellung eines sehr feinen Pulvers aus. Sie kann Partikelgrößen konstant auf 10 Mikrometer oder weniger reduzieren.

Dieses Feinheitsniveau ist entscheidend für die Verbesserung der Lösungsgeschwindigkeit und Bioverfügbarkeit von schwerlöslichen pharmazeutischen Wirkstoffen (APIs).

Vielseitigkeit bei Mahlprozessen

Die Technologie ist hochgradig anpassungsfähig und eignet sich sowohl für Nass- als auch für Trockenmahlverfahren. Dies ermöglicht es den Formulierern, den besten Prozess basierend auf den Materialeigenschaften und den gewünschten Endprodukteigenschaften auszuwählen.

Handhabung abrasiver Materialien

Viele pharmazeutische Verbindungen und Hilfsstoffe können hart und abrasiv sein. Der einfache, robuste Mechanismus der Kugelmühle ist äußerst effektiv beim Mahlen dieser abrasiven Materialien ohne übermäßigen Verschleiß an der Haupteinrichtung.

Entscheidende Vorteile in einer pharmazeutischen Umgebung

Über das einfache Mahlen hinaus bietet das Design der Kugelmühle spezifische Vorteile, die für die Einhaltung der strengen Anforderungen der pharmazeutischen Produktion unerlässlich sind.

Gewährleistung der Produktsterilität

Da das Mahlen in einem vollständig versiegelten Behälter stattfindet, ist die Kugelmühle ideal für die Herstellung steriler Produkte. Dies ist ein erheblicher Vorteil für die Herstellung von parenteralen (injizierbaren) und ophthalmischen (Augen-)Formulierungen, bei denen die Verhinderung mikrobieller Kontamination von größter Bedeutung ist.

Sichere Handhabung hochwirksamer Materialien

Das geschlossene System gewährleistet auch die Sicherheit des Bedieners beim Umgang mit hochwirksamen oder toxischen Verbindungen. Es minimiert das Risiko der Exposition gegenüber pulverförmigen Stoffen in der Luft und schützt das Personal sowie verhindert Kreuzkontaminationen in der Anlage.

Betriebliche und wirtschaftliche Effizienz

Obwohl es sich nicht um die schnellste Technologie handelt, bietet die Kugelmühle praktische Vorteile, die sie aus betrieblicher und finanzieller Sicht zu einer attraktiven Option machen.

Geringer Wartungs- und Energieaufwand

Das mechanische Design ist unkompliziert, was zu geringen Wartungskosten und einem zuverlässigen Betrieb führt. Im Vergleich zu komplexeren Mahltechnologien weist sie tendenziell auch einen geringeren Energieverbrauch auf.

Einfache Reinigung und geringer Platzbedarf

Die einfache Behälterkonstruktion macht die Kugelmühle relativ einfach zwischen den Chargen zu reinigen und zu validieren. Darüber hinaus benötigt sie typischerweise minimalen Installationsplatz, ein praktischer Vorteil in überfüllten Labor- oder Produktionsumgebungen.

Abwägungen und Einschränkungen verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Vorteile gegen die inhärenten Einschränkungen der Technologie abwägen. Eine Kugelmühle ist nicht die richtige Lösung für jede Mahlaufgabe.

Es ist ein langsamer Prozess

Der Hauptnachteil ist, dass das Kugelschleifen ein langsamer, zeitaufwändiger Prozess ist. Für die Massenproduktion, bei der Geschwindigkeit entscheidend ist, können andere Technologien besser geeignet sein.

Risiko der Materialkontamination

Der kontinuierliche Aufprall durch das Mahlmedium kann zu Verschleiß an der Innenfläche der Mühle führen. Dies birgt ein potenzielles Risiko der Produktkontamination, das sorgfältig überwacht werden muss.

Ungeeignet für bestimmte Materialien

Kugelmühlen sind zur Größenreduzierung von weichen, klebrigen oder faserigen Materialien unwirksam. Diese Substanzen neigen dazu, das Mahlmedium und das Innere der Mühle zu verkleiden, was ein effizientes Mahlen verhindert.

Lärm, Vibration und Maßstab

Der Prozess erzeugt erheblichen Lärm und Vibrationen, was besondere bauliche Vorkehrungen erfordern kann. Darüber hinaus ist die Kapazität für einzelne Chargen im Vergleich zu anderen industriellen Mahlsystemen oft begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Kugelmühle hängt vollständig von Ihrem spezifischen pharmazeutischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Sterilität und Sicherheit liegt: Eine Kugelmühle ist aufgrund ihres geschlossenen Designs eine ausgezeichnete Wahl für die Entwicklung parenteraler Produkte oder den Umgang mit hochwirksamen APIs.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Feinheit für einen schwierigen API liegt: Diese Technologie ist äußerst effektiv bei der Reduzierung harter, kristalliner Materialien in den niedrigen Mikronbereich, um die Bioverfügbarkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und hohem Produktionsvolumen liegt: Sie sollten andere Technologien evaluieren, da die langsame Mahlzeit einer Kugelmühle zu einem erheblichen Engpass werden kann.

Letztendlich bleibt die Kugelmühle eine grundlegende Technologie in der Pharmazie, da sie Kernprobleme der Partikelgröße, Sterilität und Sicherheit zuverlässig in einer einzigen, kostengünstigen Einheit löst.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Partikelgrößenreduzierung | Erzeugt feine Pulver (≤10 Mikrometer) für verbesserte Auflösung und Bioverfügbarkeit. |

| Sterilität & Sicherheit | Geschlossenes System gewährleistet sterile Verarbeitung und sichere Handhabung toxischer/wirksamer Verbindungen. |

| Vielseitigkeit | Geeignet für Nass- und Trockenmahlung von harten, abrasiven Materialien. |

| Betriebliche Effizienz | Geringer Wartungsaufwand, einfache Reinigung/Validierung und geringer Platzbedarf. |

Bereit, Ihre pharmazeutische Entwicklung mit zuverlässigen Mahllösungen zu verbessern?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Kugelmühlen, die für die präzisen Anforderungen der pharmazeutischen Forschung und Entwicklung sowie der Herstellung entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für die sterile Verarbeitung, die sichere Handhabung hochwirksamer APIs und die Erzielung der für die Arzneimittelwirksamkeit entscheidenden feinen Partikelgrößen erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Kugelmühle für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Hybrider Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen