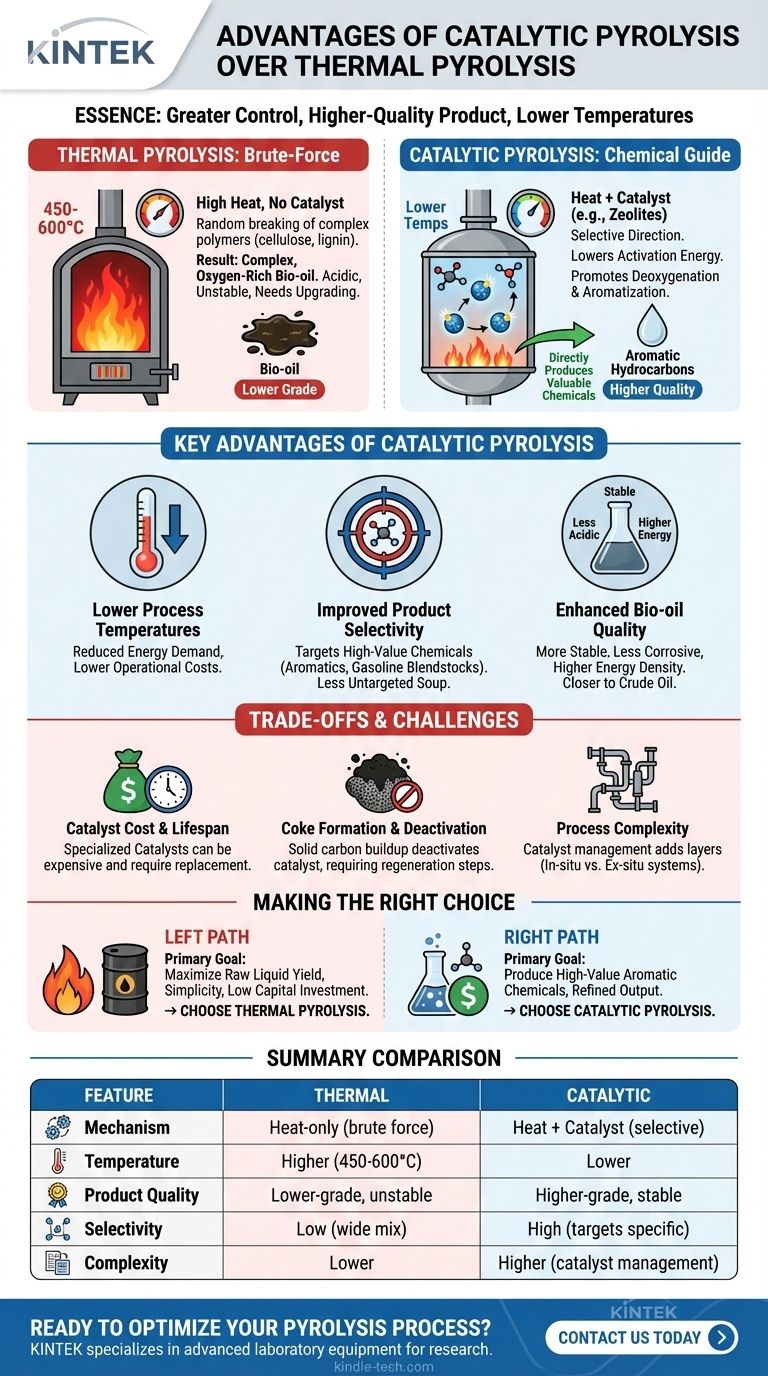

Im Wesentlichen besteht der Hauptvorteil der katalytischen Pyrolyse in ihrer Fähigkeit, eine größere Kontrolle über die chemische Reaktion auszuüben, was zu einem hochwertigeren und verfeinerten Endprodukt führt. Im Gegensatz zur thermischen Pyrolyse, die ausschließlich auf Wärme angewiesen ist, lenkt die Zugabe eines Katalysators den Prozess selektiv zu gewünschten Ergebnissen, wie der direkten Produktion wertvoller aromatischer Kohlenwasserstoffe, während gleichzeitig bei niedrigeren Temperaturen gearbeitet wird.

Die Wahl zwischen thermischer und katalytischer Pyrolyse ist eine strategische Entscheidung, die auf Ihrem Endziel basiert. Die katalytische Pyrolyse priorisiert Produktqualität und Spezifität, während die thermische Pyrolyse oft Einfachheit und maximale Flüssigkeitsausbeute priorisiert, wenn auch von geringerer Qualität.

Der grundlegende Unterschied: Die Rolle des Katalysators

Um die Vorteile zu verstehen, ist es entscheidend, die beiden Prozesse zunächst auf chemischer Ebene zu unterscheiden. Beide verwenden hohe Hitze in Abwesenheit von Sauerstoff, aber der Mechanismus ist völlig anders.

Was ist thermische Pyrolyse?

Die thermische Pyrolyse ist eine Brute-Force-Methode. Biomasse wird intensiver Hitze (typischerweise 450-600°C) ausgesetzt, wodurch ihre komplexen Polymere – wie Zellulose und Lignin – heftig und zufällig auseinanderbrechen.

Das Ergebnis ist eine komplexe, sauerstoffreiche Mischung, die als Bio-Öl oder Pyrolyseöl bekannt ist. Dieses Öl ist sauer, instabil und erfordert eine erhebliche und kostspielige Aufbereitung, bevor es als Transportkraftstoff verwendet werden kann.

Wie die katalytische Pyrolyse das Spiel verändert

Die katalytische Pyrolyse führt einen „chemischen Leitfaden“ in die Reaktion ein. Der Katalysator bietet eine Oberfläche mit aktiven Zentren, die die für spezifische chemische Reaktionen erforderliche Aktivierungsenergie senken.

Anstatt zufälliger Spaltung wird der Prozess gelenkt. Der Katalysator fördert selektiv Reaktionen wie die Deoxygenierung (Entfernung von Sauerstoff) und die Aromatisierung (Bildung stabiler Ringstrukturen), wodurch die Ausgabe von Anfang an grundlegend verändert wird.

Hauptvorteile der katalytischen Pyrolyse

Die Einführung eines Katalysators schafft mehrere deutliche betriebliche und produktbezogene Vorteile.

Niedrigere Prozesstemperaturen

Da Katalysatoren die Energiebarriere für Reaktionen senken, kann die katalytische Pyrolyse oft bei niedrigeren Temperaturen als ihr thermisches Gegenstück durchgeführt werden. Dies reduziert den gesamten Energiebedarf des Systems und senkt potenziell die Betriebskosten.

Verbesserte Produktselektivität

Dies ist der bedeutendste Vorteil. Katalysatoren können so gewählt werden, dass sie gezielt die Produktion von hochwertigen Chemikalien anstreben. Zum Beispiel können Zeolith-Katalysatoren Biomasse direkt in aromatische Kohlenwasserstoffe (wie Benzol, Toluol und Xylol) umwandeln, die Vorläufer für Kunststoffe und Benzinmischungen sind.

Die thermische Pyrolyse hingegen erzeugt eine breite, ungerichtete Mischung aus Hunderten verschiedener sauerstoffhaltiger Verbindungen.

Verbesserte Bio-Öl-Qualität

Katalytische Prozesse entfernen aktiv Sauerstoff aus den Biomasse-Dämpfen. Diese Deoxygenierung führt zu einem Bio-Öl, das:

- Stabiler und weniger anfällig für Alterung ist.

- Weniger sauer und korrosiv ist.

- Eine höhere Energiedichte aufweist.

- In seiner Zusammensetzung näher an konventionellem Rohöl liegt, wodurch der Bedarf an umfangreicher Hydrobehandlung reduziert wird.

Abwägung von Kompromissen und Herausforderungen

Obwohl vorteilhaft, ist die katalytische Pyrolyse keine universell überlegene Lösung. Sie bringt eigene Komplexitäten und Kosten mit sich, die berücksichtigt werden müssen.

Katalysatorkosten und Lebensdauer

Katalysatoren, insbesondere spezialisierte wie Zeolithe, können teuer sein. Sie halten auch nicht ewig und müssen irgendwann ersetzt werden, was die langfristigen Betriebskosten des Prozesses erhöht.

Koksbildung und Deaktivierung

Ein großes technisches Hindernis ist die Bildung von Koks (einem festen Kohlenstoff-Nebenprodukt) auf der Katalysatoroberfläche. Dieser Koks blockiert die aktiven Zentren, deaktiviert den Katalysator schnell und beeinträchtigt seine Wirksamkeit.

Dies erfordert, dass der Prozess einen Regenerationsschritt beinhaltet, bei dem der Koks abgebrannt wird, was die Komplexität und Kosten des Reaktordesigns und -betriebs erhöht.

Prozesskomplexität

Das Management des Katalysators erhöht die Komplexität. Wie die Referenzen zeigen, kann dies auf zwei Hauptarten erfolgen, jede mit ihren eigenen Kompromissen:

- In-situ: Der Katalysator wird direkt mit der Biomasse gemischt. Dies bietet einen ausgezeichneten Wärme- und Stoffaustausch, erschwert jedoch die Trennung des verbrauchten Katalysators von der Holzkohle zur Regeneration.

- Ex-situ: Die Pyrolysedämpfe strömen durch einen separaten, sekundären Reaktor, der das Katalysatorbett enthält. Dies ermöglicht eine einfachere Katalysatorregeneration, erfordert jedoch ein komplexeres Doppelreaktorsystem.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für thermische oder katalytische Pyrolyse hängt vollständig von Ihren technischen und wirtschaftlichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger aromatischer Chemikalien oder Kohlenwasserstoffe im Benzinbereich liegt: Die katalytische Pyrolyse ist die überlegene und oft notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohflüssigkeitsausbeute zur Herstellung eines Bio-Rohöls oder zur direkten Verbrennung liegt: Die thermische Pyrolyse ist oft robuster, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der betrieblichen Komplexität und der anfänglichen Kapitalinvestition liegt: Die thermische Pyrolyse ist der klare Gewinner aufgrund ihres einfacheren Reaktordesigns und des Fehlens von Katalysatormanagementsystemen.

Letztendlich wird Ihre Wahl davon bestimmt, ob Sie die anfängliche Einfachheit der thermischen Verarbeitung oder die raffinierte, hochwertige Ausgabe einer katalytisch gesteuerten Reaktion priorisieren.

Zusammenfassungstabelle:

| Merkmal | Thermische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Primärer Mechanismus | Nur Hitze (Brute Force) | Hitze + Katalysator (selektiv) |

| Typische Temperatur | Höher (450-600°C) | Niedriger |

| Produktqualität | Minderwertigeres, instabiles Bio-Öl | Hochwertigeres, stabiles Bio-Öl |

| Produktselektivität | Niedrig (breite Mischung von Verbindungen) | Hoch (zielt auf spezifische Chemikalien ab) |

| Prozesskomplexität | Niedriger | Höher (Katalysatormanagement) |

| Am besten geeignet für | Maximierung der Rohflüssigkeitsausbeute | Produktion hochwertiger Chemikalien |

Bereit zur Optimierung Ihres Pyrolyseprozesses?

Die Wahl der richtigen Pyrolysemethode ist entscheidend, um Ihre spezifischen Produkt- und Effizienzziele zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge für die Erforschung katalytischer oder thermischer Prozesse für Ihre Biomasseumwandlungsbedürfnisse auszuwählen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können. Lassen Sie uns gemeinsam Ihre Biomasse in wertvolle Produkte verwandeln!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl