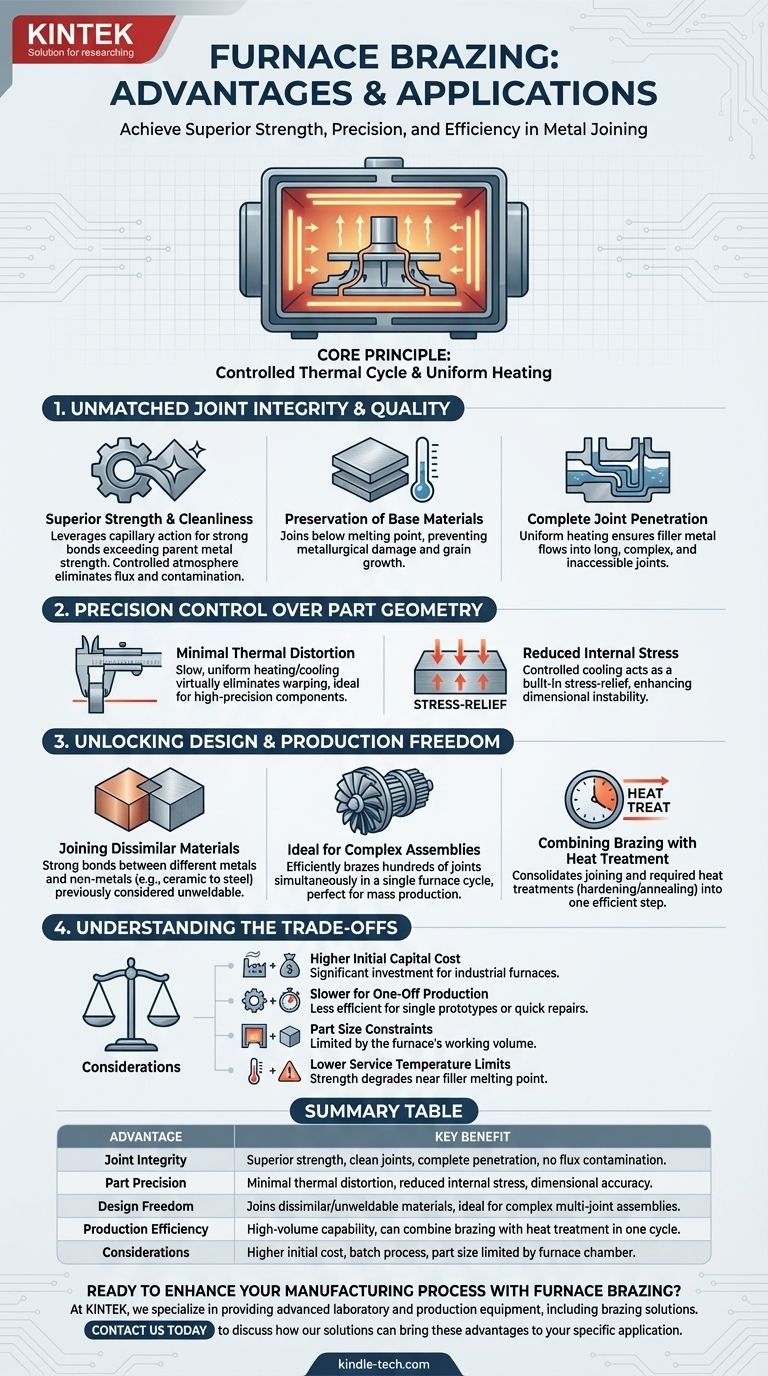

Der grundlegende Vorteil des Ofenlötens ist seine Fähigkeit, in großem Maßstab außergewöhnlich starke, saubere und maßgenaue Verbindungen herzustellen. Im Gegensatz zum Schweißen, das intensive, lokalisierte Hitze anwendet, nutzt das Ofenlöten einen kontrollierten thermischen Zyklus, um eine gesamte Baugruppe gleichmäßig zu erhitzen. Dieser grundlegende Unterschied ermöglicht die Herstellung komplexer Komponenten aus ungleichen Materialien mit minimaler Verformung oder Restspannung.

Das Ofenlöten wandelt das Metallfügen von einem lokalisierten, hochwirksamen Vorgang in einen präzise gesteuerten, ganzheitlichen Prozess um. Dieser Wandel ist die Quelle seiner Hauptvorteile: überlegene Teileintegrität, erweiterte Designfreiheit und erhebliche Fertigungseffizienz.

Unübertroffene Verbindungsintegrität und -qualität

Die kontrollierte Umgebung eines Löt-Ofens ist der Schlüssel zur Herstellung überlegener Verbindungen, die oft die Grundwerkstoffe selbst übertreffen.

Überlegene Festigkeit und Sauberkeit

Eine korrekt konstruierte Lötverbindung nutzt die Kapillarwirkung, um das geschmolzene Lötmittel in die Grenzfläche zwischen den Teilen zu ziehen. Dies erzeugt eine Bindung, die unglaublich stark ist und oft die Zugfestigkeit der Grundmetalle übersteigt. Da der Prozess typischerweise in einem Vakuum oder einer kontrollierten Atmosphäre stattfindet, entfällt die Notwendigkeit von Flussmittel, was Verunreinigungen verhindert und zu sauberen Verbindungen führt, die wenig bis keine Nachbehandlung erfordern.

Erhaltung der Grundwerkstoffe

Beim Ofenlöten werden Materialien verbunden, ohne sie zu schmelzen. Die Prozesstemperatur liegt immer unter dem Schmelzpunkt der zu verbindenden Komponenten. Dies ist entscheidend, da es die metallurgischen Schäden, das Kornwachstum und die mögliche Eigenschaftsverschlechterung vermeidet, die mit dem Schmelzschweißen verbunden sind.

Vollständige Durchdringung der Verbindung

Die gleichmäßige Erwärmung ermöglicht es der gesamten Baugruppe, gleichzeitig die Löttemperatur zu erreichen. Dies ermöglicht es dem Lötmittel, in lange, komplexe oder intern unzugängliche Verbindungen zu fließen und eine vollständige und lückenfreie Verbindung zu gewährleisten, die mit lokalisierten Heizmethoden nicht zu erreichen wäre.

Präzise Kontrolle über die Teilegeometrie

Für Anwendungen, bei denen die Maßgenauigkeit von größter Bedeutung ist, bietet das Ofenlöten ein Maß an Kontrolle, das andere Hochtemperatur-Fügeverfahren nur schwer erreichen können.

Minimale thermische Verformung

Durch das langsame und gleichmäßige Erwärmen und Abkühlen der gesamten Baugruppe eliminiert das Ofenlöten praktisch die thermische Verformung und das Verziehen, die beim Schweißen üblich sind. Dies macht es zur idealen Wahl für hochpräzise Baugruppen, empfindliche Komponenten oder Teile mit strengen geometrischen Toleranzen.

Reduzierte innere Spannungen

Der kontrollierte Abkühlzyklus des Ofenprozesses wirkt als integrierte Spannungsentlastungsoperation. Dies reduziert die Restspannung, die zu vorzeitigem Versagen oder Dimensionsinstabilität des fertigen Teils führen kann, erheblich. In vielen Fällen kombiniert es das Löten und eine erforderliche spannungsentlastende Wärmebehandlung in einem einzigen, effizienten Schritt.

Erschließung von Design- und Produktionsfreiheit

Das Ofenlöten beseitigt viele der Einschränkungen, die durch herkömmliche Fügeverfahren auferlegt werden, und ermöglicht mehr Innovationen sowohl im Design als auch in der Fertigung.

Verbinden ungleicher und „nicht schweißbarer“ Materialien

Einer der stärksten Vorteile des Ofenlötens ist seine Fähigkeit, starke Verbindungen zwischen stark unterschiedlichen Materialien herzustellen. Es kann verschiedene Metalle (wie Kupfer mit Stahl), Nichtmetalle mit Metallen (wie Keramik mit Stahl) und Materialien verbinden, die mit herkömmlichen Mitteln als nicht schweißbar gelten.

Ideal für komplexe Baugruppen

Der Prozess eignet sich einzigartig für die Herstellung komplexer Komponenten mit mehreren Verbindungen. Eine Baugruppe mit Dutzenden oder sogar Hunderten von Verbindungen kann gleichzeitig in einem einzigen Ofenzyklus gelötet werden. Dies macht es hochgradig effizient und kostengünstig für die Massenproduktion komplizierter Teile wie Wärmetauscher oder Turbinenbaugruppen.

Kombination von Löten und Wärmebehandlung

Der thermische Zyklus des Ofenlötens kann so konstruiert werden, dass er doppelte Aufgaben erfüllt. Durch sorgfältige Steuerung der Erwärmungs- und Abkühlraten ist es möglich, den Fügeprozess mit einer erforderlichen Wärmebehandlung wie Härten oder Glühen zu kombinieren. Diese Konsolidierung von Schritten spart erheblich Zeit, Handhabung und Kosten.

Die Abwägungen verstehen

Obwohl das Ofenlöten leistungsstark ist, ist es nicht die universelle Lösung für alle Fügeanwendungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Höhere anfängliche Kapitalkosten

Industrieöfen, insbesondere Vakuumöfen, stellen im Vergleich zu den für manuelle Fügeverfahren wie WIG- oder Brennerlöten erforderlichen Geräten eine erhebliche Kapitalinvestition dar.

Langsamer für Einzelanfertigungen

Der Prozess ist für Chargen optimiert. Die Zeit, die für das Aufheizen und Abkühlen des Ofens benötigt wird, macht ihn für eine einzelne, schnelle Reparatur oder einen einmaligen Prototyp im Vergleich zu einer Direktbeheizungsmethode ineffizient.

Beschränkungen der Teilegröße

Die zu lötende Komponente muss in das Arbeitsvolumen des Ofens passen. Dies kann eine Einschränkung für sehr große Baugruppen sein.

Niedrigere Betriebstemperaturgrenzen

Die mechanische Festigkeit einer Lötverbindung beginnt zu beeinträchtigt zu werden, wenn ihre Betriebstemperatur sich dem Schmelzpunkt der Lötlegierung nähert. Geschweißte Verbindungen haben im Gegensatz dazu typischerweise eine Betriebstemperaturgrenze, die näher an der des Grundmetalls liegt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeprozesses hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Das Ofenlöten bietet unübertroffene Wiederholgenauigkeit und Kosteneffizienz, indem zahlreiche Verbindungen in einem einzigen, automatisierten Zyklus hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen und der Vermeidung von Verformungen liegt: Die gleichmäßige Erwärmung und Abkühlung, die dem Prozess innewohnt, macht ihn jedem Verfahren überlegen, das intensive, lokalisierte Hitze anwendet.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder schwer schweißbarer Materialien liegt: Das Ofenlöten ist eine der zuverlässigsten und robustesten Methoden zur Herstellung starker Verbindungen zwischen Materialien, die nicht durch Schmelzschweißen verbunden werden können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesseffizienz liegt: Die Kombination von Wärmebehandlung mit Löten und der Wegfall der Nachbearbeitung reduziert Produktionsschritte, Handhabung und Gesamtkosten erheblich.

Indem Sie seine Grundprinzipien verstehen, können Sie das Ofenlöten nutzen, um über das einfache Fügen hinauszugehen und überlegene, hochtechnische Fertigungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbindungsintegrität | Überlegene Festigkeit, saubere Verbindungen, vollständige Durchdringung, keine Flussmittelkontamination |

| Teilepräzision | Minimale thermische Verformung, reduzierte innere Spannungen, Maßgenauigkeit |

| Designfreiheit | Verbindet ungleiche/nicht schweißbare Materialien, ideal für komplexe Baugruppen mit mehreren Verbindungen |

| Produktionseffizienz | Massenproduktionsfähigkeit, kann Löten und Wärmebehandlung in einem Zyklus kombinieren |

| Überlegungen | Höhere Anfangskosten, Chargenprozess, Teilegröße durch Ofenkammer begrenzt |

Bereit, Ihren Fertigungsprozess durch Ofenlöten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Labor- und Produktionsanlagen, einschließlich Lötverfahren, um den anspruchsvollen Anforderungen von Industrien gerecht zu werden, die Metallverbindungen mit hoher Integrität benötigen. Unsere Expertise kann Ihnen helfen, stärkere Verbindungen, höhere Präzision und größere Effizienz in Ihrer Produktionslinie zu erzielen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen diese Vorteile auf Ihre spezifische Anwendung übertragen können. Lassen Sie KINTEK Ihr Partner für Präzisionsfertigung sein.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie