Die primären Vorteile der Niederdruck-chemischen Gasphasenabscheidung (LPCVD) sind ihre Fähigkeit, Schichten mit außergewöhnlicher Reinheit, hervorragender Dickenhomogenität und ausgezeichneter Konformität über komplexe Oberflächenstrukturen zu erzeugen. Durch den Betrieb im Vakuum minimiert LPCVD Gasphasenreaktionen, wodurch Prekursor-Gase eine qualitativ hochwertige Schicht gleichzeitig auf einer großen Anzahl von Substraten abscheiden können.

LPCVD wird nicht wegen der Geschwindigkeit gewählt, sondern wegen der Qualität und Effizienz im großen Maßstab. Es nutzt eine Niederdruckumgebung, um eine unvergleichliche Schichtgleichmäßigkeit und Reinheit über große Substratchargen hinweg zu erzielen, was es zu einem Eckpfeiler der hochpräzisen Fertigung macht.

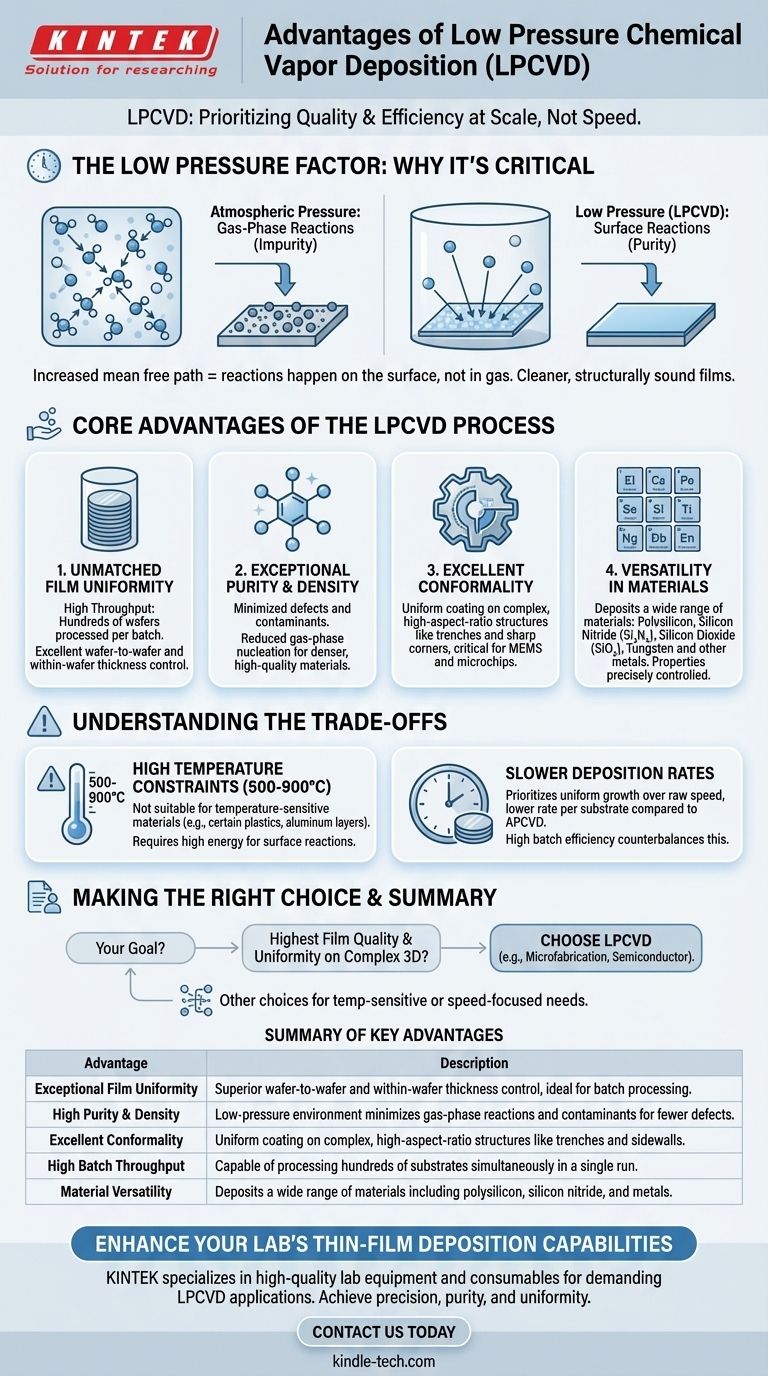

Warum "Niederdruck" der kritische Faktor ist

Um die Vorteile von LPCVD zu verstehen, müssen wir zunächst den Einfluss des Drucks auf den Abscheidungsprozess verstehen. Die Hauptvorteile ergeben sich direkt aus den Vakuumbedingungen, unter denen es arbeitet.

Dominanz von Oberflächenreaktionen

Bei niedrigen Drücken legen Gasmoleküle eine größere Strecke zurück, bevor sie miteinander kollidieren. Dieser erhöhte mittlere freie Weg bedeutet, dass die chemischen Reaktionen überwiegend auf der heißen Substratoberfläche stattfinden, nicht in der Gasphase darüber.

Dies ist entscheidend, da Gasphasenreaktionen Partikel bilden können, die auf die Oberfläche fallen und Defekte und Verunreinigungen in der Schicht verursachen. LPCVD vermeidet dies weitgehend, was zu einem viel reineren und strukturell stabileren Material führt.

Konforme Beschichtung auf komplexen Formen

Der lange mittlere freie Weg ermöglicht es den Prekursor-Gasen auch, tief in komplexe Gräben und Strukturen mit hohem Aspektverhältnis zu diffundieren, bevor sie reagieren. Aus diesem Grund bietet LPCVD eine ausgezeichnete Konformität, was bedeutet, dass die Schichtdicke auf ebenen Oberflächen, vertikalen Seitenwänden und scharfen Ecken gleichmäßig ist.

Prozesse bei höherem Druck haben damit Schwierigkeiten, da die Reaktanten oft verbraucht sind, bevor sie diese komplexen Merkmale durchdringen können, was zu ungleichmäßigen Beschichtungen führt. Dies macht LPCVD unerlässlich für die Herstellung komplizierter Geräte wie Mikrochips und MEMS.

Kernvorteile des LPCVD-Prozesses

Die Niederdruckumgebung ermöglicht direkt mehrere wichtige Betriebsvorteile, die sie zu einer bevorzugten Methode für hochwertige Anwendungen machen.

Unübertroffene Schichtgleichmäßigkeit

Da der Prozess durch die Oberflächenreaktionsrate und nicht durch den Massentransport von Gasen begrenzt ist, ist die Abscheidung viel weniger empfindlich gegenüber Mustern auf dem Substrat oder der Gasströmungsdynamik.

Dies ermöglicht das vertikale Stapeln von Wafern in einem Rohrofen, was einen sehr hohen Durchsatz pro Charge ermöglicht. Hunderte von Wafern können in einem einzigen Durchlauf mit ausgezeichneter Wafer-zu-Wafer- und innerhalb des Wafers-Gleichmäßigkeit beschichtet werden.

Außergewöhnliche Reinheit und Dichte

Durch die Minimierung der Gasphasennukleation erzeugt LPCVD hochreine und dichte Schichten mit weniger Defekten. Die Vakuumumgebung reduziert auch den Partialdruck von Verunreinigungen, wodurch sichergestellt wird, dass unerwünschte Elemente nicht in die wachsende Schicht eingebaut werden.

Materialvielfalt

Wie andere CVD-Methoden ist LPCVD sehr vielseitig. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter:

- Polykristallines Silizium (Polysilizium)

- Siliziumnitrid (Si₃N₄)

- Siliziumdioxid (SiO₂)

- Wolfram und andere Metalle

Die Eigenschaften dieser Schichten, wie Spannung und elektrische Eigenschaften, können durch Anpassen von Prozessparametern wie Temperatur, Gasfluss und Druck präzise gesteuert werden.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die primäre Einschränkung von LPCVD ist die Anforderung an hohe Prozesstemperaturen, typischerweise im Bereich von 500-900°C.

Temperaturbeschränkungen

Diese hohen Temperaturen sind notwendig, um die Energie bereitzustellen, die für die chemischen Reaktionen auf der Substratoberfläche erforderlich ist.

Dies macht LPCVD ungeeignet für die Beschichtung temperaturempfindlicher Materialien, wie bestimmte Kunststoffe oder Substrate mit bereits vorhandenen Metallschichten (wie Aluminium), die niedrige Schmelzpunkte haben. In diesen Fällen sind Niedertemperaturmethoden wie Plasma-Enhanced CVD (PECVD) oder Physical Vapor Deposition (PVD) erforderlich.

Langsamere Abscheidungsraten

Obwohl die Chargeneffizienz hoch ist, ist die Abscheidungsrate für ein einzelnes Substrat bei LPCVD typischerweise niedriger als bei atmosphärischer Druck-CVD (APCVD). Der Prozess priorisiert kontrolliertes, gleichmäßiges Wachstum gegenüber reiner Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtqualität, Gleichmäßigkeit und Konformität auf komplexen 3D-Strukturen liegt: LPCVD ist die definitive Wahl, insbesondere für die Mikrofabrikation und Halbleiteranwendungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Sie müssen Alternativen mit niedrigerer Temperatur wie PECVD oder PVD-Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Abscheidungsrate auf einer einfachen, flachen Oberfläche liegt: Eine Methode mit höherem Druck wie APCVD könnte eine effizientere Lösung sein.

Letztendlich ist die Wahl von LPCVD eine strategische Entscheidung, um außergewöhnliche Schichtqualität und Chargeneffizienz für hochpräzise Komponenten zu priorisieren.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Außergewöhnliche Schichtgleichmäßigkeit | Überragende Dickenkontrolle von Wafer zu Wafer und innerhalb des Wafers, ideal für die Batch-Verarbeitung. |

| Hohe Reinheit & Dichte | Niederdruckumgebung minimiert Gasphasenreaktionen und Verunreinigungen für weniger Defekte. |

| Ausgezeichnete Konformität | Gleichmäßige Beschichtung auf komplexen Strukturen mit hohem Aspektverhältnis wie Gräben und Seitenwänden. |

| Hoher Batch-Durchsatz | Fähigkeit, Hunderte von Substraten gleichzeitig in einem einzigen Durchlauf zu verarbeiten. |

| Materialvielfalt | Abscheidung einer breiten Palette von Materialien, einschließlich Polysilizium, Siliziumnitrid und Metallen. |

Bereit, die Dünnschichtabscheidungsfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Anwendungen wie LPCVD. Unsere Lösungen sind darauf ausgelegt, die Präzision, Reinheit und Gleichmäßigkeit zu liefern, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überragende Ergebnisse in der Mikrofabrikation, Halbleiterfertigung und MEMS-Entwicklung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode