Im Kern ist das Metallpressen (oder Stanzen) ein Fertigungsverfahren, das für seine unglaubliche Geschwindigkeit, Konsistenz und Kosteneffizienz bei hohen Stückzahlen geschätzt wird. Es zeichnet sich dadurch aus, dass flache Metallbleche durch Umform-, Stanz- und Formgebungsoperationen in fertige Teile umgewandelt werden, was es zu einer grundlegenden Technologie für Branchen von der Automobilindustrie bis zur Elektronik macht.

Die Wahl zwischen den Herstellungsverfahren wird von den Projektanforderungen bestimmt. Das Metallpressen ist die definitive Lösung für Blechkomponenten mit hoher Stückzahl, während alternative Verfahren wie das Sintern für die Herstellung komplexer, einbaufertiger Teile aus Pulvermaterialien überlegen sind.

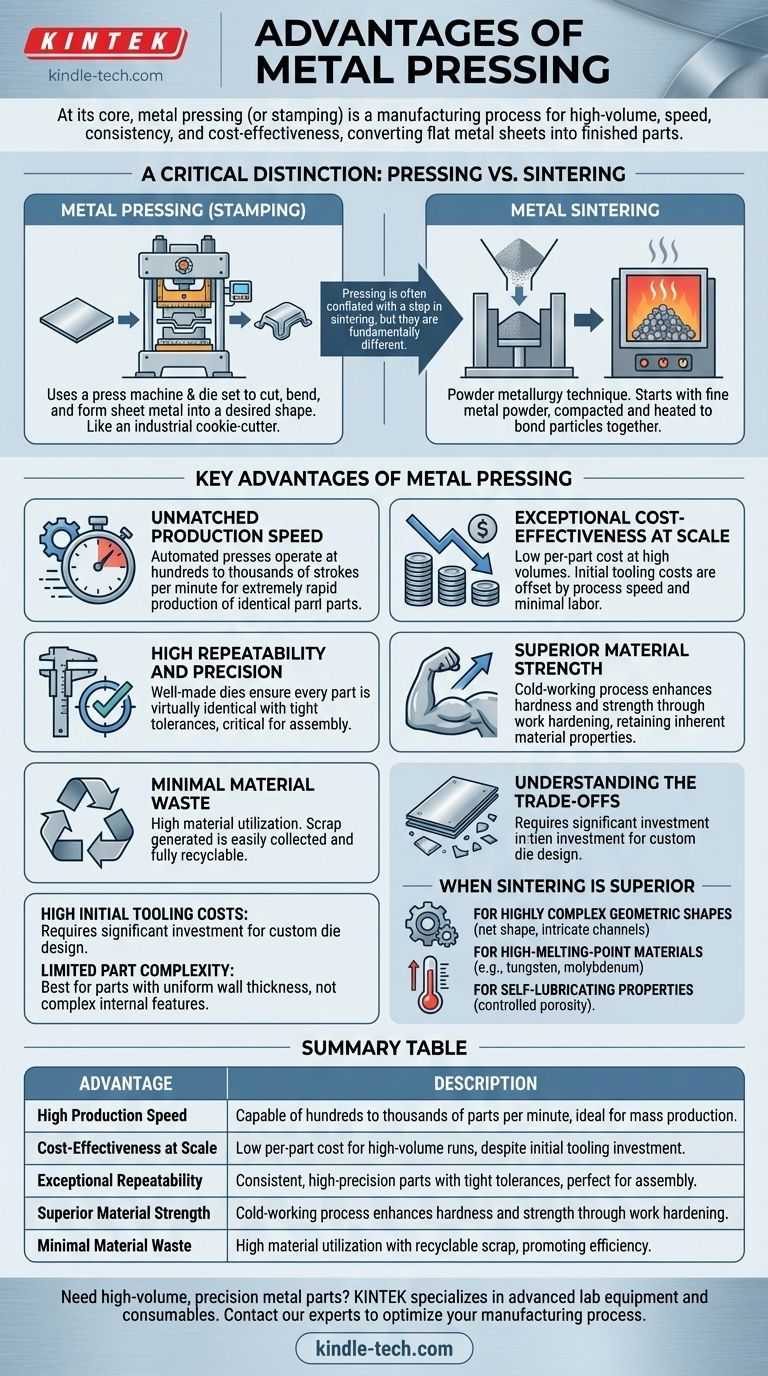

Ein wichtiger Unterschied: Pressen vs. Sintern

Bevor die Vorteile detailliert beschrieben werden, ist es wichtig, einen häufigen Verwechslungspunkt zu klären. Das Metallpressen wird oft mit einem Schritt im Metallsintern verwechselt, aber es handelt sich um grundlegend unterschiedliche Fertigungsverfahren.

Was ist Metallpressen (Stanzen)?

Beim Metallpressen wird eine Presse und ein spezieller Werkzeugsatz verwendet, um ein Metallblech in die gewünschte Form zu schneiden, zu biegen und zu formen. Stellen Sie es sich wie einen extrem starken und präzisen Ausstechformen- und Formprozess für Metall vor. Das Endteil wird aus dem ursprünglichen Metallblech hergestellt.

Was ist Metallsintern?

Das Metallsintern ist ein Pulvermetallurgie-Verfahren. Es beginnt mit feinem Metallpulver, das zu einer Form verdichtet wird (dies ist der „Pressschritt“, der zur Verwirrung führt) und dann auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die Partikel miteinander verbunden und verschmolzen werden.

Wichtigste Vorteile des Metallpressens

Wenn Ihr Teiledesign mit Blech kompatibel ist, bietet das Pressen eine Reihe starker Vorteile, insbesondere wenn das Produktionsvolumen steigt.

Unübertroffene Produktionsgeschwindigkeit

Automatisierte Stanzpressen können mit Hunderten oder sogar Tausenden von Hüben pro Minute arbeiten. Dies ermöglicht die extrem schnelle Herstellung identischer Teile und übertrifft Prozesse wie CNC-Bearbeitung oder 3D-Druck bei weitem.

Außergewöhnliche Kosteneffizienz bei der Skalierung

Obwohl die anfängliche Investition in Werkzeuge (die Matrize) erheblich sein kann, werden die Stückkosten bei hohen Stückzahlen außergewöhnlich niedrig. Die Geschwindigkeit des Prozesses und der hohe Automatisierungsgrad minimieren die Arbeitskosten und die Produktionszeit für jede Einheit.

Hohe Wiederholgenauigkeit und Präzision

Eine gut gefertigte Matrize stellt sicher, dass jedes produzierte Teil praktisch identisch mit dem vorherigen ist. Diese Konsistenz ist entscheidend für Anwendungen, die enge Toleranzen und eine nahtlose Montage erfordern, wie z. B. bei Karosserieteilen oder Gehäusen für elektronische Geräte.

Überlegene Materialfestigkeit

Das Metallpressen ist ein „Kaltumformungsprozess“. Dies verformt die Kornstruktur des Metalls auf eine Weise, die seine Härte und Festigkeit erhöhen kann, ein Phänomen, das als Kaltverfestigung bekannt ist. Das Teil behält die inhärente Festigkeit des ursprünglichen Metallblechs bei.

Minimaler Materialabfall

Moderne Pressvorgänge sind auf eine hohe Materialausnutzung ausgelegt. Obwohl etwas Schrott anfällt (z. B. durch gestanzte Löcher), wird dieser leicht gesammelt und ist vollständig recycelbar, was den Prozess relativ effizient macht.

Die Kompromisse beim Metallpressen verstehen

Kein Prozess ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung der Grenzen des Pressens.

Hohe anfängliche Werkzeugkosten

Der Hauptnachteil sind die Kosten und die Vorlaufzeit für die Entwicklung und Herstellung des kundenspezifischen Matrizensatzes. Diese Vorabinvestition macht das Metallpressen für die Produktion geringer Stückzahlen oder das Prototyping unwirtschaftlich.

Begrenzte Teilekomplexität

Das Pressen eignet sich am besten für Teile mit relativ gleichmäßiger Wandstärke. Es können nicht die komplexen inneren Merkmale, Hinterschneidungen oder komplizierten Geometrien erzeugt werden, die mit Gießen, Spritzgießen oder Sintern möglich sind.

Materialbeschränkungen

Der Prozess ist auf duktile Metalle beschränkt, die ohne Bruch zu Blechen geformt und geformt werden können. Spröde Materialien oder solche mit sehr hoher Festigkeit können schwer oder unmöglich effektiv zu pressen sein.

Wann Sintern die überlegene Wahl ist

Das Verständnis der Vorteile des Pressens bedeutet auch zu wissen, wann man eine Alternative wählen sollte. Das Sintern glänzt dort, wo das Pressen versagt.

Für hochkomplexe geometrische Formen

Das Sintern kann Teile mit komplizierten inneren Kanälen, variierenden Dichten und komplexen 3D-Formen in einem einzigen Schritt herstellen und so eine „Einbauform“ erreichen, die wenig bis keine Nachbearbeitung erfordert.

Für Materialien mit hohem Schmelzpunkt

Das Sintern arbeitet unterhalb des Schmelzpunkts des Materials und eignet sich daher ideal für die Verarbeitung von Metallen wie Wolfram oder Molybdän, die schwer zu gießen sind.

Für selbstschmierende Eigenschaften

Der Sinterprozess kann so gesteuert werden, dass Teile mit einem bestimmten Porositätsgrad entstehen. Diese Poren können mit Schmiermitteln imprägniert werden, was zu selbstschmierenden Lagern und Zahnrädern führt.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung seiner Stärken mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von einfachen bis mäßig komplexen Teilen aus Blech liegt: Das Metallpressen bietet die niedrigsten Stückkosten und die höchste Produktionsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter, einbaufertiger Teile oder der Verwendung exotischer Pulvermaterialien liegt: Das Metallsintern bietet eine Designfreiheit und Materialfähigkeit, die das Pressen nicht bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Produktion geringer Stückzahlen oder dem Prototyping liegt: Die hohen Werkzeugkosten des Pressens machen andere Methoden wie CNC-Bearbeitung oder 3D-Druck praktikabler.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem Formen eines Blechs und dem Verschmelzen eines Pulvers der Schlüssel zur Auswahl des effektivsten Fertigungsverfahrens für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Produktionsgeschwindigkeit | Fähig zu Hunderten bis Tausenden von Teilen pro Minute, ideal für die Massenproduktion. |

| Kosteneffizienz bei der Skalierung | Niedrige Stückkosten bei hohen Stückzahlen, trotz anfänglicher Werkzeuginvestition. |

| Außergewöhnliche Wiederholgenauigkeit | Konsistente, hochpräzise Teile mit engen Toleranzen, perfekt für die Montage. |

| Überlegene Materialfestigkeit | Kaltumformungsprozess erhöht Härte und Festigkeit durch Kaltverfestigung. |

| Minimaler Materialabfall | Hohe Materialausnutzung mit recycelbarem Schrott, was die Effizienz fördert. |

Benötigen Sie hochvolumige Präzisionsmetallteile für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialtests und -verarbeitung. Egal, ob Sie das Metallpressen für das Prototyping untersuchen oder die Produktion skalieren möchten, unser Fachwissen kann Ihnen helfen, Ihren Herstellungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihr Labor und Ihre Produktionsanforderungen mit zuverlässigen, effizienten Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion