Die Hauptvorteile des Pulvermetallurgie-Verfahrens liegen in seiner Fähigkeit, komplexe, homogene Teile mit außergewöhnlicher Präzision und praktisch ohne Materialabfall herzustellen. Dies macht es zu einer hocheffizienten, kostengünstigen und umweltfreundlichen Fertigungsmethode, insbesondere für Großserienproduktionen in Branchen wie der Automobil- und Luftfahrtindustrie.

Die Kernstärke der Pulvermetallurgie ist ihre "endkonturnahe" Fähigkeit. Durch das direkte Verpressen von Metallpulver in die endgültige Bauteilform werden Abfall und die Notwendigkeit kostspieliger Nachbearbeitung minimiert, wodurch überlegene Teile zu geringeren Kosten geliefert werden.

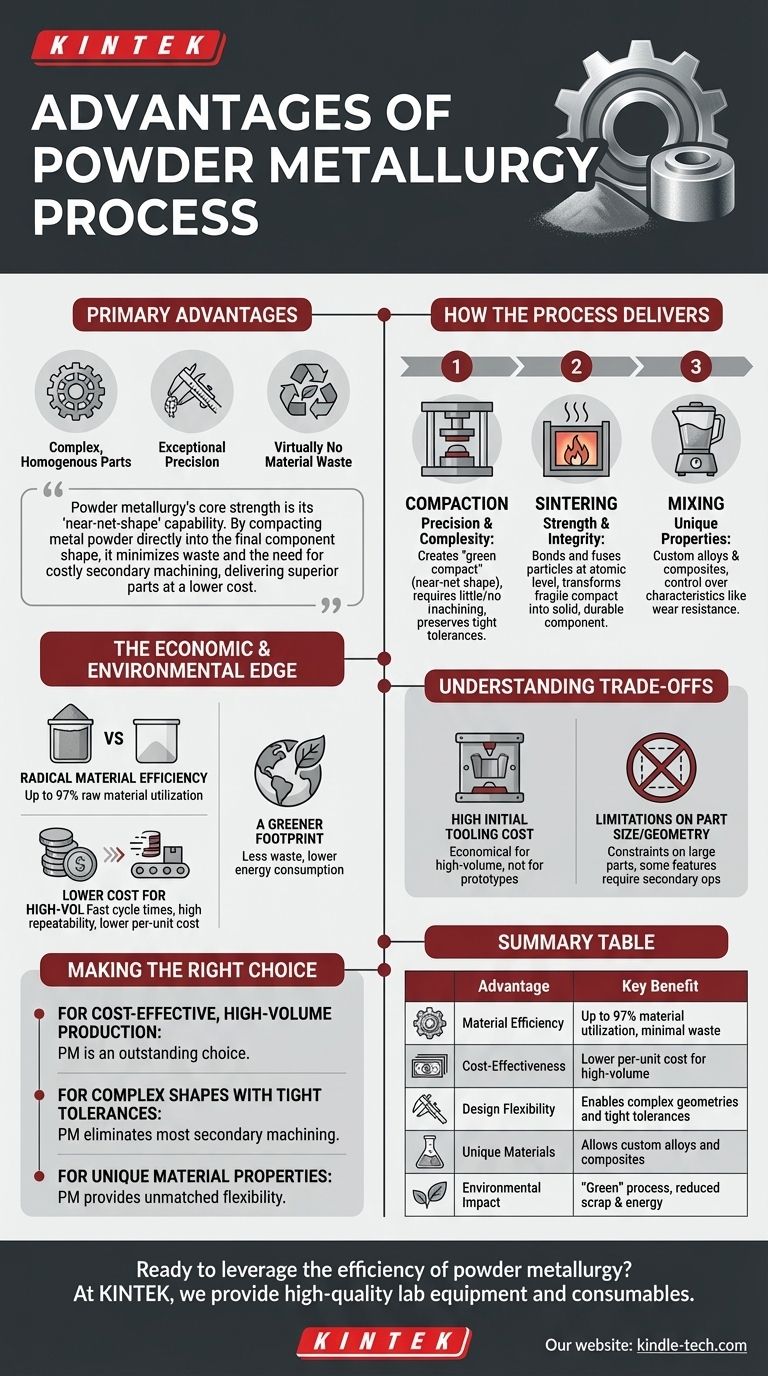

Wie das Verfahren entscheidende Vorteile liefert

Die Pulvermetallurgie (PM) ist ein mehrstufiger Prozess, bei dem jede Phase direkt zur Qualität und Kosteneffizienz des Endteils beiträgt. Das Verständnis dieses Ablaufs zeigt, warum es eine so leistungsstarke Fertigungstechnik ist.

Schritt 1: Verdichtung für Präzision und Komplexität

Der erste große Schritt besteht darin, präzise abgemessenes Metallpulver unter extremem Druck in eine starre Matrize zu pressen. Diese einzige Aktion ist die Quelle von zwei der größten Vorteile der PM.

Dabei entsteht ein "Grünling", der bereits die endkonturnahe Form des endgültigen Bauteils hat. Das bedeutet, dass das Teil nur wenig bis gar keine Nachbearbeitung erfordert, enge Toleranzen beibehält und komplexe Geometrien ermöglicht, die sonst schwierig oder teuer herzustellen wären.

Schritt 2: Sintern für Festigkeit und Integrität

Der Grünling wird anschließend in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur knapp unterhalb des Schmelzpunkts des Metalls erhitzt. Dieser kritische thermische Prozess wird Sintern genannt.

Während des Sinterns verbinden und verschmelzen die einzelnen Metallpartikel auf atomarer Ebene. Dieser Prozess eliminiert Porosität und verwandelt den zerbrechlichen Grünling in ein festes, haltbares Bauteil mit der erforderlichen mechanischen Festigkeit und Härte.

Schritt 3: Mischen für einzigartige Materialeigenschaften

Vor dem Verdichten können verschiedene Metallpulver präzise gemischt und geblendet werden. Dies ermöglicht die Herstellung von kundenspezifischen Legierungen und Verbundwerkstoffen mit einzigartigen Eigenschaften, die oft durch traditionelle Schmelz- und Gussverfahren unmöglich zu erreichen wären.

Dies gibt Ingenieuren ein hohes Maß an Kontrolle über die Eigenschaften des Endteils, wie z.B. Verschleißfestigkeit, Härte und Leitfähigkeit.

Der wirtschaftliche und ökologische Vorteil

Neben ihren technischen Fähigkeiten bietet die Pulvermetallurgie erhebliche finanzielle und ökologische Vorteile, die sie von anderen Fertigungsverfahren abheben.

Radikale Materialeffizienz

Der am häufigsten genannte Vorteil der PM ist ihr minimaler Abfall. Da der Prozess nur mit der für das Teil benötigten Pulvermenge beginnt, werden bis zu 97 % des Rohmaterials Teil des fertigen Bauteils.

Dies steht im krassen Gegensatz zu subtraktiven Methoden wie der Zerspanung, die erhebliche Schrottmengen erzeugen können, die gesammelt und recycelt werden müssen.

Niedrigere Kosten für die Großserienproduktion

Die Kombination aus hoher Materialausnutzung, schnellen Zykluszeiten und der Eliminierung sekundärer Operationen macht die PM außergewöhnlich kostengünstig für große Produktionsläufe.

Sobald die anfänglichen Werkzeuge erstellt sind, können Teile schnell und mit hoher Wiederholgenauigkeit produziert werden, wodurch die Stückkosten erheblich gesenkt werden.

Ein grünerer Fertigungs-Fußabdruck

Die drastische Reduzierung des Ausschusses macht die Pulvermetallurgie zu einem von Natur aus umweltfreundlichen oder "grünen" Verfahren. Weniger Abfall bedeutet weniger Energieverbrauch bei der Rohmaterialproduktion und dem Recycling, was zu einem nachhaltigeren Fertigungszyklus beiträgt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Pulvermetallurgie nicht für jede Anwendung die ideale Lösung. Die Kenntnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Hohe anfängliche Werkzeugkosten

Der primäre Kompromiss sind die hohen Anschaffungskosten der Verdichtungswerkzeuge. Diese Werkzeuge müssen aus gehärtetem Stahl gefertigt werden, um immensen Drücken standzuhalten, und sind teuer in Design und Herstellung.

Diese Anfangsinvestition ist der Grund, warum PM am wirtschaftlichsten für die Großserienproduktion ist, wo die Werkzeugkosten auf Zehntausende von Teilen amortisiert werden können. Sie ist im Allgemeinen nicht für Prototypen oder Kleinserien geeignet.

Einschränkungen bei Teilegröße und Geometrie

Der Verdichtungsprozess legt einige Einschränkungen für das Teiledesign fest. Extrem große Teile können schwierig herzustellen sein, und bestimmte Merkmale wie Hinterschneidungen oder Gewinde senkrecht zur Pressrichtung sind ohne sekundäre Operationen nicht möglich.

Fortgeschrittene Methoden für verbesserte Leistung

Um einige Einschränkungen zu überwinden, gibt es spezialisierte Varianten des PM-Verfahrens. Zum Beispiel kombiniert das Heißpressen Verdichten und Sintern in einem Schritt, um dichtere, stärkere Teile herzustellen, wie z.B. Sinterhartmetall-Schneidwerkzeuge.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Pulvermetallurgie hängt vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: PM ist aufgrund ihrer hohen Geschwindigkeit, Wiederholbarkeit und minimalen Materialverschwendung eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit engen Toleranzen liegt: Die endkonturnahe Fähigkeit der PM eliminiert die meisten Nachbearbeitungen und liefert präzise Teile direkt aus dem Ofen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einzigartiger Materialeigenschaften liegt: PM bietet eine unübertroffene Flexibilität zur Herstellung kundenspezifischer Legierungen und Verbundwerkstoffe, die genau auf Ihre Leistungsanforderungen zugeschnitten sind.

Letztendlich ermöglicht Ihnen die Wahl der Pulvermetallurgie die Herstellung überlegener Komponenten mit einem außergewöhnlichen Maß an Effizienz und Kontrolle.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeffizienz | Bis zu 97 % Materialausnutzung, minimaler Abfall |

| Kosteneffizienz | Niedrigere Stückkosten bei Großserienproduktion |

| Designflexibilität | Ermöglicht komplexe Geometrien und enge Toleranzen |

| Einzigartige Materialien | Ermöglicht die Herstellung kundenspezifischer Legierungen und Verbundwerkstoffe |

| Umweltauswirkungen | "Grünes" Verfahren durch reduzierten Ausschuss und Energieverbrauch |

Bereit, die Effizienz der Pulvermetallurgie für Ihre Komponenten zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für fortschrittliche Fertigungsprozesse wie die Pulvermetallurgie benötigt werden. Egal, ob Sie in Forschung und Entwicklung oder in der Großserienproduktion tätig sind, unsere Lösungen können Ihnen helfen, überragende Ergebnisse mit Präzision und Zuverlässigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Fertigungsanforderungen mit den richtigen Geräten für Ihre Pulvermetallurgie-Anwendungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was sind die Überlegungen bei der Pulvermetallurgie? Schlüsselfaktoren für den Fertigungserfolg

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist der Unterschied zwischen Kaltpressung und Normalpressung? Die Wahl zwischen Qualität und Effizienz

- Was ist isostatisches Pressen in der Pulvermetallurgie? Erschließen Sie überlegene Bauteildichte und Komplexität

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien