Die Hauptvorteile des Pressformens sind die geringen anfänglichen Werkzeugkosten, die Fähigkeit, außergewöhnlich starke Teile aus einer breiten Palette von Materialien herzustellen, und die minimale Materialverschwendung. Dies macht es zu einer sehr effektiven Methode für die Herstellung großer, flacher oder mäßig gekrümmter Komponenten, insbesondere aus Verbund- oder duroplastischen Materialien, die mit anderen Methoden nur schwer zu verarbeiten sind.

Das Pressformen ist keine universelle Lösung; sein wahrer Wert liegt in seiner Kosteneffizienz für geringe bis mittlere Produktionsvolumina und seiner einzigartigen Fähigkeit, hochfeste, faserverstärkte Verbundwerkstoffe zu verarbeiten, die für andere Verfahren wie das Spritzgießen ungeeignet sind.

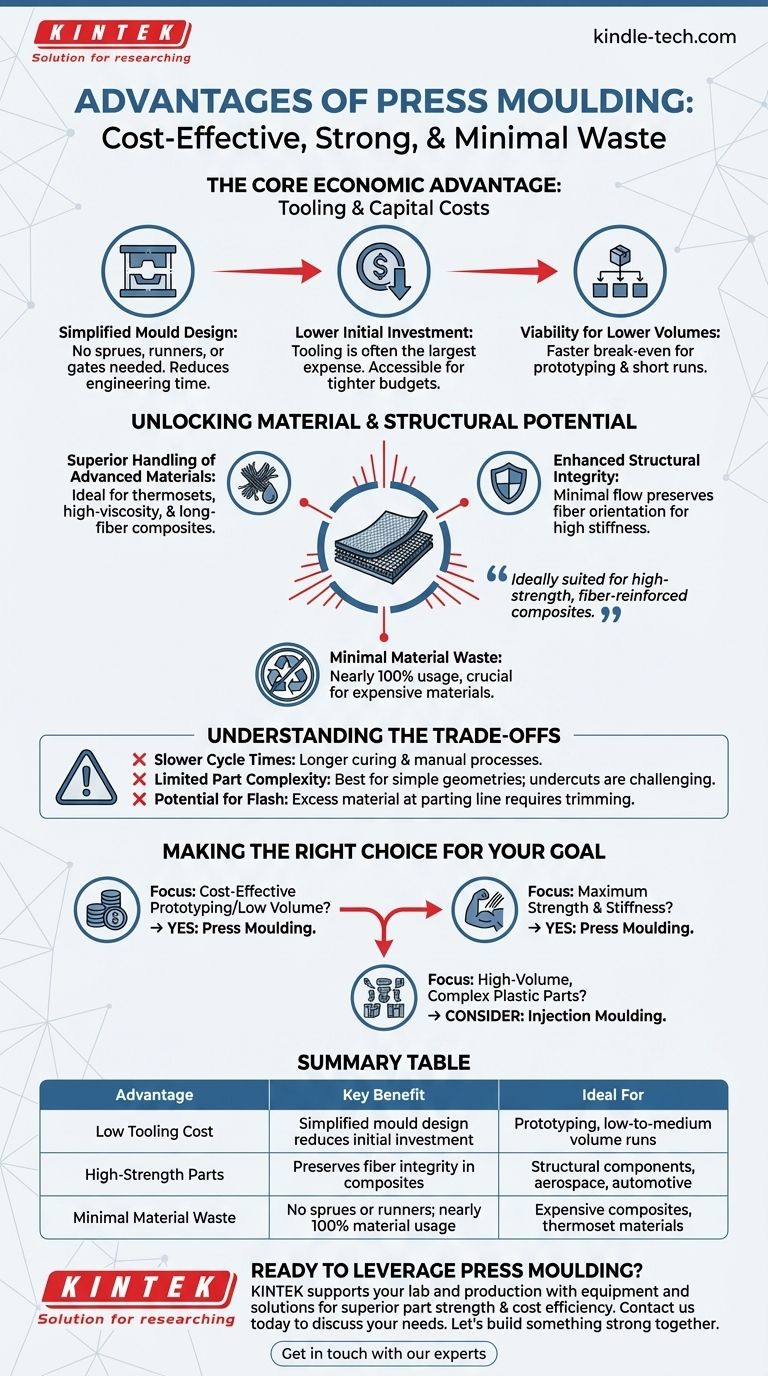

Der zentrale wirtschaftliche Vorteil: Werkzeug- und Kapitalkosten

Bei vielen Projekten beginnt die Entscheidung für das Pressformen mit einer einfachen Kosten-Nutzen-Analyse. Das Verfahren bietet in bestimmten Szenarien einen deutlichen wirtschaftlichen Vorteil aufgrund seiner inhärenten Einfachheit.

Vereinfachte Werkzeugkonstruktion

Die beim Pressformen verwendeten Werkzeuge sind wesentlich weniger komplex als die für Verfahren wie das Spritzgießen erforderlichen. Sie benötigen kein kompliziertes System von Angüssen, Läufern und Eingüssen, um das Material zu verteilen.

Das Werkzeug ist im Wesentlichen ein zweiteiliges Hohlraumsystem, was die Konstruktions-, Entwicklungs- und Bearbeitungszeit für die Herstellung des Werkzeugs drastisch reduziert.

Geringere Anfangsinvestition

Diese vereinfachte Werkzeugkonstruktion führt direkt zu geringeren Vorabkosten. Das Werkzeug ist oft der größte Kapitalkostenfaktor beim Start einer neuen Produktionsserie, und die geringeren Kosten für Pressformwerkzeuge machen das Verfahren für Projekte mit engeren Budgets zugänglich.

Machbarkeit für geringere Stückzahlen

Da die Anfangsinvestition geringer ist, ist das Pressformen eine wirtschaftlich tragfähige Option für Prototyping, Kleinserien und die Produktion geringer bis mittlerer Stückzahlen. Der Break-Even-Punkt wird viel schneller erreicht als bei Hochvolumenverfahren, die eine große Anzahl von Teilen erfordern, um teure Werkzeugkosten wieder hereinzuholen.

Erschließung des Material- und Strukturpotenzials

Über die Kosten hinaus bietet das Pressformen einzigartige technische Vorteile, insbesondere bei der Arbeit mit fortschrittlichen Materialien, bei denen die Teilefestigkeit eine entscheidende Anforderung ist.

Überlegene Handhabung fortschrittlicher Materialien

Das Pressformen eignet sich hervorragend für die Formgebung von Materialien, die in anderen Verfahren schwer oder gar nicht zu verwenden sind. Dazu gehören Duroplaste, hochviskose Materialien und langfaserige Verbundwerkstoffe (wie Kohlefaser oder Glasfaser).

Diese Materialien fließen nicht leicht durch die engen Kanäle eines Spritzgusswerkzeugs. Das direkte Einbringen einer vorgemessenen Charge in den Hohlraum umgeht diese Einschränkung.

Verbesserte strukturelle Integrität

Beim Pressformen erfährt das Material beim Füllen des Werkzeugs nur sehr wenig Fließbewegung. Dies ist entscheidend für faserverstärkte Verbundwerkstoffe, da es Faserdegradation und unerwünschte Orientierung minimiert und so die inhärente Festigkeit des Materials erhält.

Das Ergebnis sind Teile mit ausgezeichneter struktureller Integrität, hoher Steifigkeit und geringer innerer Spannung, was sie ideal für Hochleistungsanwendungen macht.

Minimale Materialverschwendung

Da es keine Angüsse oder Läufer gibt, wird fast das gesamte in das Werkzeug eingebrachte Material zum Endprodukt. Dies ist ein erheblicher Vorteil, insbesondere bei der Arbeit mit teuren Verbundwerkstoffen oder Duroplasten, die nicht wie Thermoplaste eingeschmolzen und wiederverwendet werden können.

Die Abwägungen verstehen

Kein Herstellungsprozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Vorteile gegen die inhärenten Einschränkungen des Pressformens abwägen.

Langsamere Zykluszeiten

Das Pressformen ist im Allgemeinen ein langsamerer Prozess. Der Zyklus umfasst das manuelle oder robotergestützte Einlegen der Charge, eine längere Aushärtezeit unter Hitze und Druck sowie das manuelle Entnehmen des Teils. Dies macht es weniger geeignet für die Hochvolumen-, Hochgeschwindigkeitsfertigung, bei der Sekunden pro Teil zählen.

Begrenzte Teilekomplexität

Das Verfahren eignet sich am besten für Teile mit relativ einfachen Geometrien. Die Erstellung von Unterschneidungen, komplizierten Merkmalen oder sehr dünnen Wänden kann schwierig sein. Der direkte vertikale Druck eignet sich nicht so gut zum Füllen komplexer, nicht linearer Hohlräume wie das Hochdruck-Spritzgießen.

Potenzial für Gratbildung

Es ist üblich, dass eine kleine Menge überschüssigen Materials, bekannt als „Grat“ (Flash), an der Trennebene des Werkzeugs herausgequetscht wird. Dieser Grat muss in einem sekundären Trimmvorgang entfernt werden, was einen Schritt im Produktionsprozess hinzufügt und die Toleranzen des Endteils beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder geringvolumiger Produktion liegt: Das Pressformen ist aufgrund seiner geringen anfänglichen Werkzeuginvestition eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Steifigkeit bei der Verwendung von Faserverbundwerkstoffen liegt: Die Fähigkeit des Pressformens, langfaserige Materialien zu verarbeiten, ohne sie zu zersetzen, ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion komplexer Kunststoffteile liegt: Sie sollten wahrscheinlich das Spritzgießen in Betracht ziehen, da dessen Geschwindigkeit und Fähigkeit zur Erstellung komplizierter Geometrien seine höheren Werkzeugkosten überwiegen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das Pressformen als ein leistungsstarkes und wirtschaftliches Werkzeug für die richtigen Anwendungen einzusetzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Geringe Werkzeugkosten | Vereinfachte Werkzeugkonstruktion reduziert die Anfangsinvestition | Prototyping, Läufe geringer bis mittlerer Stückzahl |

| Hochfeste Teile | Erhält die Faserintegrität bei Verbundwerkstoffen | Strukturkomponenten, Luft- und Raumfahrt, Automobilindustrie |

| Minimale Materialverschwendung | Keine Angüsse oder Läufer; nahezu 100% Materialausnutzung | Teure Verbundwerkstoffe, duroplastische Materialien |

| Materialvielfalt | Verarbeitet hochviskose und langfaserige Materialien | Anwendungen, die spezifische Materialeigenschaften erfordern |

Bereit, das Pressformen für Ihr Projekt zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Unterstützung fortschrittlicher Fertigungsverfahren wie dem Pressformen erforderlich sind. Ob Sie Prototypen mit Verbundwerkstoffen erstellen oder in die Produktion geringer Stückzahlen übergehen, unsere Lösungen helfen Ihnen, überlegene Teilefestigkeit und Kosteneffizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor und Ihre Produktionsanforderungen unterstützen können. Lassen Sie uns gemeinsam etwas Starkes aufbauen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit