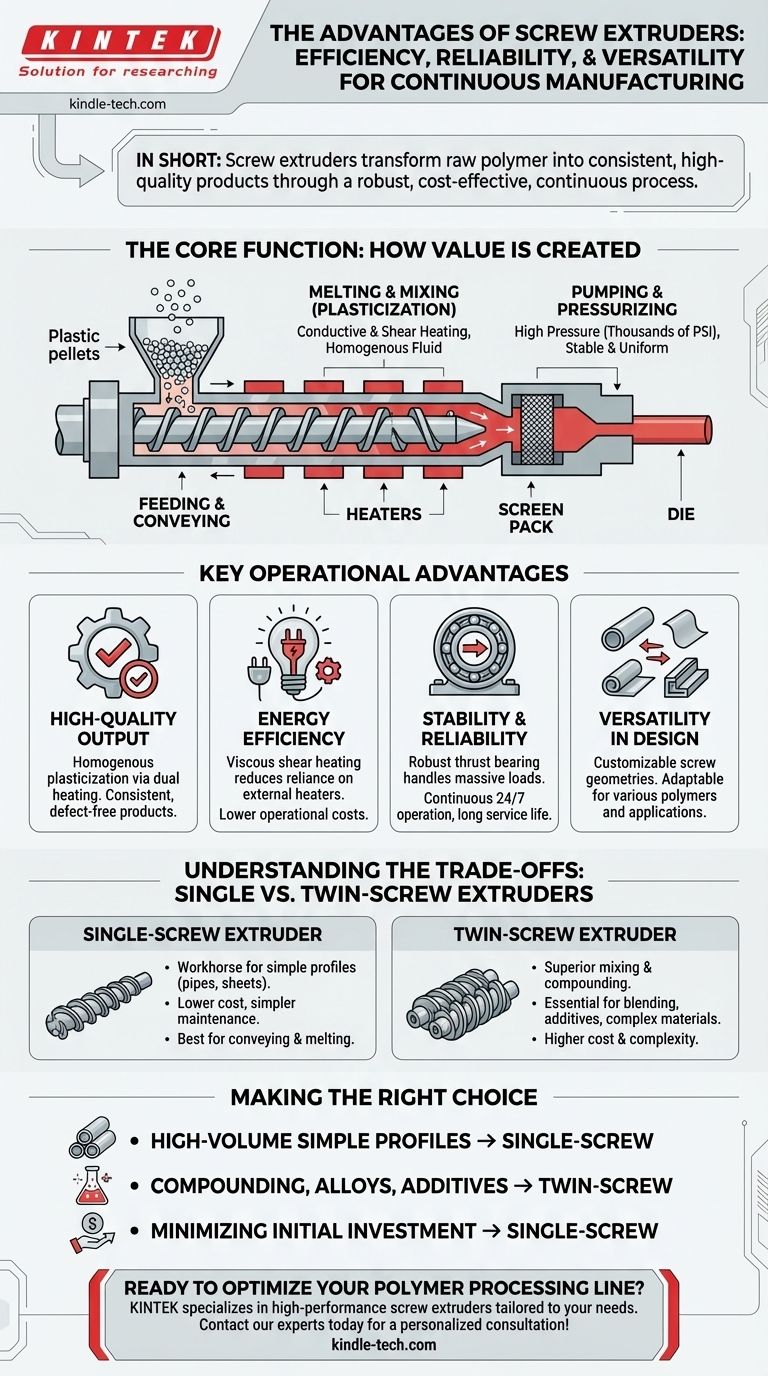

Kurz gesagt bieten Schneckenextruder eine leistungsstarke Kombination aus Effizienz, Zuverlässigkeit und Vielseitigkeit für die kontinuierliche Fertigung. Sie zeichnen sich dadurch aus, dass sie Rohpolymere durch einen mechanisch robusten und gut verstandenen Prozess in ein konsistentes, hochwertiges Produkt umwandeln, was zu einem stabilen Betrieb, einer langen Lebensdauer und einer ausgezeichneten Kosteneffizienz für eine breite Palette von Anwendungen führt.

Der wahre Vorteil eines Schneckenextruders ist nicht nur eine Liste von Merkmalen, sondern seine Funktion als zuverlässiger Motor für die kontinuierliche Produktion. Er liefert das kontrollierte Schmelzen, Mischen und den Druck, die erforderlich sind, um konsistent hochwertige Produkte im großen Maßstab herzustellen.

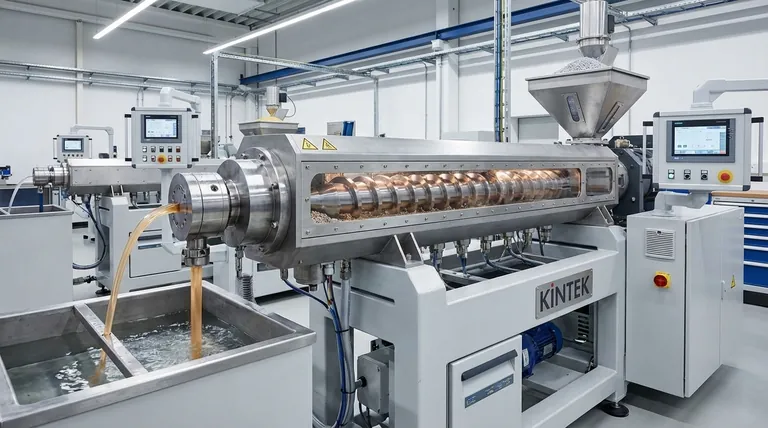

Die Kernfunktion: Wie ein Schneckenextruder Wert schafft

Um die Vorteile zu verstehen, muss man zunächst den Prozess verstehen. Ein Schneckenextruder ist eine Maschine, die eine rotierende Schnecke in einem beheizten Zylinder verwendet, um thermoplastisches Material zu schmelzen und zu fördern und es durch eine Düse zu pressen, um ein kontinuierliches Profil zu erzeugen.

Zuführung und Förderung

Der Prozess beginnt in der Zuführzone. Das Rohmaterial, typischerweise in Form von Kunststoffpellets oder Pulver, wird durch die Schwerkraft von einem Trichter in den Zylinder am hinteren Ende der Schnecke gefördert. Die Drehung der Schnecke erfasst dieses Material in ihren Gängen und schiebt es nach vorne.

Schmelzen und Mischen (Plastifizierung)

Während sich das Material entlang der Schnecke bewegt, gelangt es in die Kompressions- und Schmelzzonen. Die Tiefe des Schneckenkanals nimmt ab, wodurch das Material komprimiert wird. Diese Kompression, kombiniert mit der Wärme externer Zylinderheizer und enormer Reibung (Schubheizung), schmilzt den Kunststoff. Dieser doppelte Heizmechanismus stellt sicher, dass das Polymer eine homogene, konsistente Flüssigkeit wird, ein Zustand, der als Plastifizierung bekannt ist.

Pumpen und Druckaufbau

In der letzten Dosierzone wirkt die Schnecke als Pumpe. Sie erzeugt den hohen Druck – oft tausende PSI –, der erforderlich ist, um den geschmolzenen Kunststoff durch das Siebpaket (zur Filtration) und die Düse zu drücken. Dieser stabile Druck ist entscheidend dafür, dass das Endprodukt eine gleichbleibende Form und gleichmäßige Abmessungen aufweist.

Wichtige betriebliche Vorteile erklärt

Jeder Schritt des Extrusionsprozesses trägt zu einer Reihe spezifischer betrieblicher Vorteile bei. Dies sind nicht nur Marketingargumente, sondern direkte Ergebnisse des grundlegenden Aufbaus der Maschine.

Hohe Ausstoßqualität und gute Plastifizierung

Die Kombination aus leitfähiger Wärme vom Zylinder und Scherkraftwärme durch die mechanische Wirkung der Schnecke erzeugt eine gründlich gemischte und homogene Schmelze. Diese homogene Plastifizierung ist der Hauptgrund dafür, dass Schneckenextruder qualitativ hochwertige, konsistente Produkte ohne innere Spannungen oder Defekte erzeugen.

Energieeffizienz

Obwohl Zylinderheizer für den Start benötigt werden, wird ein erheblicher Teil der zum Schmelzen des Kunststoffs erforderlichen Wärme durch die mechanische Scherwirkung der Schnecke selbst erzeugt. Dieses Phänomen, bekannt als viskose Scherkraftheizung, bedeutet, dass nach Erreichen eines stationären Zustands die Abhängigkeit von externen elektrischen Heizungen abnimmt, was den Betrieb sehr energieeffizient macht.

Stabilität und Zuverlässigkeit

Schneckenextruder sind für den kontinuierlichen 24/7-Betrieb ausgelegt. Der von der Schnecke erzeugte Axialdruck wird von einer robusten Axiallagerbaugruppe absorbiert, einer kritischen Komponente, die für massive Lasten ausgelegt ist. Diese Hochleistungskonstruktion ist der Grund, warum Extruder bei richtiger Wartung für ihren stabilen Betrieb und ihre außergewöhnlich lange Lebensdauer bekannt sind.

Vielseitigkeit im Design

Das „fortschrittliche Design“ eines Schneckenextruders liegt in seiner Anpassungsfähigkeit. Die Schneckengeometrien können für spezifische Polymere und Anwendungen kundenspezifisch konstruiert werden. Variablen wie das Kompressionsverhältnis, die Gangtiefe und die Mischelemente können modifiziert werden, um die Leistung zu optimieren, was den Schneckenextruder zu einem vielseitigen Werkzeug für die Verarbeitung von Rohren und Schläuchen bis hin zu Folien und kundenspezifischen Profilen macht.

Die Kompromisse verstehen: Ein- vs. Doppelschneckenextruder

Der Begriff „Schneckenextruder“ bezieht sich meist auf eine Einschneckenkonstruktion, aber es ist wichtig, sein Gegenstück, den Doppelschneckenextruder, zu verstehen, um eine fundierte Entscheidung zu treffen.

Wann ein Einschneckenextruder glänzt

Der Einschneckenextruder ist das Arbeitstier der Branche. Sein einfacheres Design macht ihn kostengünstiger in der Anschaffung und Wartung. Er ist die ideale Wahl für die unkomplizierte Extrusion von Profilen, Platten, Rohren und Schläuchen aus einem einzigen, gut verarbeitbaren Polymer. Seine Hauptfunktion ist das Fördern und Schmelzen, nicht das intensive Mischen.

Wann ein Doppelschneckenextruder erforderlich ist

Ein Doppelschneckenextruder verfügt über zwei ineinandergreifende Schnecken. Dieses Design bietet eine weitaus überlegene Fähigkeit zum Mischen und Compoundieren. Er ist unerlässlich für Anwendungen, die das Mischen von Polymeren, die Einarbeitung von Additiven wie Farbstoffen und Füllstoffen oder die Verarbeitung wärmeempfindlicher oder schwer zu fördernder Materialien erfordern. Diese erweiterte Fähigkeit geht mit höheren Anschaffungskosten und erhöhter betrieblicher Komplexität einher.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Extruders hängt vollständig von Ihren Produktionszielen und den Materialien ab, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Profile (Rohre, Platten, Folien) aus einem einzigen Polymer liegt: Ein Einschneckenextruder bietet die beste Kombination aus Zuverlässigkeit, Ausstoß und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Compoundieren, der Herstellung von Polymerlegierungen oder dem Mischen von Additiven und Füllstoffen liegt: Ein Doppelschneckenextruder ist aufgrund seiner überlegenen verteilenden und dispergierenden Mischfähigkeiten die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für eine grundlegende Extrusionsaufgabe liegt: Das einfachere Design und die geringeren Kosten eines Einschneckenextruders machen ihn zum klaren Ausgangspunkt.

Letztendlich ist der Schneckenextruder die grundlegende Maschine der Kunststoffindustrie und bietet eine zuverlässige und effiziente Methode zur Umwandlung von Rohpolymeren in wertvolle Fertigwaren.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Nutzen |

|---|---|---|

| Hohe Ausstoßqualität | Homogene Plastifizierung durch Scher- und Leitungsheizung | Konsistente, fehlerfreie Produkte mit gleichmäßigen Abmessungen |

| Energieeffizienz | Viskose Scherkraftheizung reduziert die Abhängigkeit von externen Heizungen | Niedrigere Betriebskosten und nachhaltige Verarbeitung |

| Stabilität & Zuverlässigkeit | Robuste Axiallagerbaugruppe für kontinuierlichen Betrieb | Lange Lebensdauer und minimale Ausfallzeiten für die Massenproduktion |

| Vielseitigkeit | Anpassbare Schneckengeometrie für verschiedene Polymere/Anwendungen | Anpassbar an verschiedene Aufgaben von Rohren bis hin zu Folien und kundenspezifischen Profilen |

Bereit, Ihre Polymerverarbeitungslinie zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich zuverlässiger Schneckenextruder, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie in Forschung und Entwicklung, Compoundierung oder Massenproduktion tätig sind, unsere Expertise stellt sicher, dass Sie die richtige Lösung für einen effizienten, kontinuierlichen Betrieb erhalten.

Lassen Sie uns besprechen, wie ein KINTEK Schneckenextruder Ihre Produktivität und Produktqualität steigern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Bedeutung des Druckverformungsrestes? Vorhersage von Materialversagen und Gewährleistung langfristiger Zuverlässigkeit

- Was ist der Rohstoff für die Blasfolienextrusion? Die Wahl des richtigen Polyethylens für Ihre Folie

- Wie recycelt man Gummiabfälle? Entdecken Sie die 3 Schlüsselmethoden für Reifen- und Gummirecycling

- Was sind die Nachteile einer Zweiwalzenmühle? Wichtige Sicherheits- und Konsistenzrisiken

- Wie stellt man Gummimischungen her? Beherrschen Sie die Reihenfolge, um Anvulkanisation zu verhindern und Qualität zu sichern

- Was sind die Nachteile eines 4-Walzen-Gerüsts? Begrenzte Formkontrolle und Kantenfehler

- Wie viele Arten von Mischern gibt es? Finden Sie den richtigen Mischmechanismus für Ihr Material

- Was ist der Mischprozess auf der Zweiwalzenmühle? Meisterung der Polymercompoundierung mit hoher Scherung