Die Hauptvorteile des Sinterns in der Pulvermetallurgie sind die Fähigkeit, komplexe, hochpräzise Teile mit minimalem Materialabfall herzustellen, und die Möglichkeit, hochschmelzende Metalle zu verarbeiten, die mit anderen Methoden schwer zu bearbeiten sind. Dieser wärmebasierte Verbindungsprozess ist hochgradig wiederholbar, was ihn ideal für die Großserienproduktion macht, und er ermöglicht die Entwicklung einzigartiger Materialeigenschaften wie kontrollierte Porosität für die Selbstschmierung.

Der wahre Wert des Sinterns liegt nicht nur in der Formgebung von Metall, sondern in der grundlegenden Veränderung der Fertigungsgleichung. Es entkoppelt die Herstellung eines starken, komplexen Teils von der Notwendigkeit, das Material zu schmelzen, was erhebliche Effizienzgewinne bei Energie, Abfall und Designfreiheit ermöglicht.

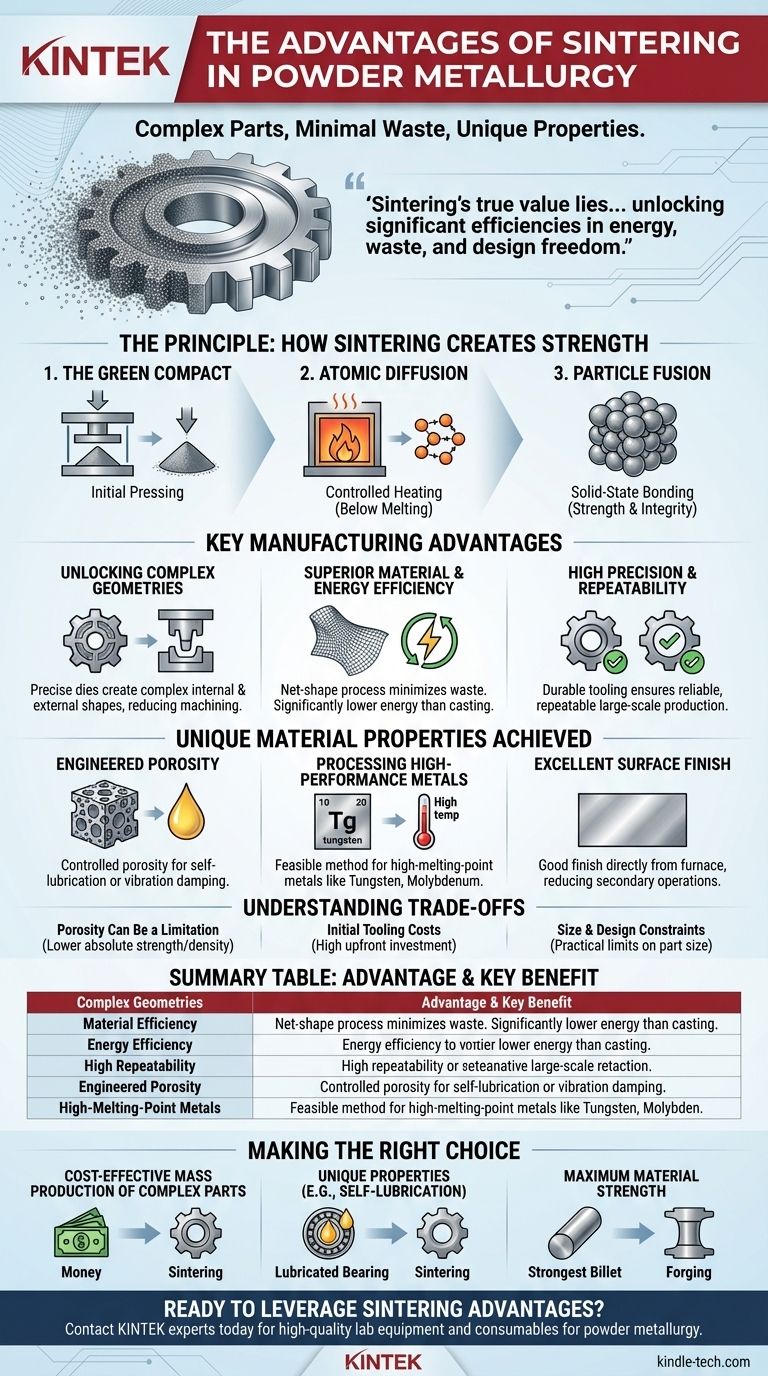

Das Prinzip: Wie Sintern Festigkeit erzeugt

Sintern ist ein Wärmebehandlungsprozess, der einem Metallteil seine endgültige Festigkeit und Integrität verleiht. Das Verständnis seiner Funktionsweise ist entscheidend, um seine Vorteile zu würdigen.

Der „Grünling“

Der Prozess beginnt mit pulverförmigem Metall, das mit einer hochpräzisen Form oder Matrize in die gewünschte Form gepresst wird. Dieses anfängliche, zerbrechliche Stück wird als Grünling bezeichnet.

Die Rolle der atomaren Diffusion

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. Diese Wärme liefert die Energie, die zur Initiierung der atomaren Diffusion erforderlich ist.

Partikelverschmelzung

Bei dieser erhöhten Temperatur verbinden sich die Metallpartikel an ihren Kontaktpunkten, ähnlich wie Eiswürfel in einem Glas Wasser mit der Zeit verschmelzen. Dieser Prozess der Festkörperbindung schließt viele der porösen Zwischenräume zwischen den Partikeln und erzeugt ein festes, kohärentes Endteil.

Wichtige Fertigungsvorteile

Das Sintern bietet deutliche Vorteile, die es zu einer äußerst zuverlässigen und effizienten Methode für die moderne Fertigung machen.

Erschließung komplexer Geometrien

Da die Ausgangsform durch präzise Matrizen gebildet wird, können durch Sintern Teile mit sehr komplexen äußeren und inneren Formen hergestellt werden, die durch traditionelle Bearbeitung schwierig oder kostspielig zu erreichen wären.

Überlegene Material- und Energieeffizienz

Das Sintern ist ein endformnaher Prozess, d.h. das Endteil liegt sehr nah an seinen endgültigen Abmessungen bei minimalem Materialabfall. Da das Metall niemals vollständig geschmolzen wird, ist der Energieverbrauch deutlich geringer als bei Guss- oder Schmiedeprozessen.

Hohe Präzision und Wiederholbarkeit

Der Einsatz langlebiger, hochpräziser Werkzeuge stellt sicher, dass jedes Teil praktisch identisch ist. Dies macht das Sintern zu einer außergewöhnlich zuverlässigen und wiederholbaren Methode zur Herstellung großer Serien von Bauteilen mit engen Toleranzen.

Einzigartige Materialeigenschaften durch Sintern

Über die Fertigungseffizienz hinaus kann der Sinterprozess dem Endprodukt einzigartige und wertvolle Eigenschaften verleihen.

Konstruierte Porosität

Im Gegensatz zu vollständig dichten Materialien behalten gesinterte Teile ein gewisses Maß an Porosität. Dies kann ein erheblicher Vorteil sein, da Teile mit Schmierstoffen imprägniert werden können, um selbstschmierende Lager zu erhalten, oder so konstruiert werden können, dass sie Vibrationen dämpfen.

Verarbeitung von Hochleistungsmetallen

Sintern ist eine der wenigen praktikablen Methoden zur Herstellung von Teilen aus Metallen mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Der Prozess bietet eine Möglichkeit, diese zu einer starken, festen Form zu konsolidieren, ohne die extreme Energie, die zum Schmelzen erforderlich wäre.

Hervorragende Oberflächengüte

Der Prozess führt typischerweise direkt aus dem Ofen zu einer guten Oberflächengüte, wodurch der Bedarf an umfangreichen sekundären Nachbearbeitungsvorgängen reduziert wird.

Verständnis der inhärenten Kompromisse

Kein Prozess ist perfekt, und ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen anzuerkennen.

Porosität kann eine Einschränkung sein

Während eine kontrollierte Porosität für einige Anwendungen ein Vorteil ist, bedeutet dies auch, dass gesinterte Teile möglicherweise nicht die gleiche absolute Festigkeit oder Dichte erreichen wie ein aus einem massiven Rohling geschmiedetes oder bearbeitetes Teil.

Anfängliche Werkzeugkosten

Die für die anfängliche Pressphase erforderlichen Präzisionsformen und Matrizen stellen eine erhebliche Vorabinvestition dar. Dies macht das Sintern am kostengünstigsten für Großserienproduktionen, bei denen die Kosten über viele Tausend Teile amortisiert werden können.

Größen- und Designbeschränkungen

Es gibt praktische Grenzen für die Größe von Teilen, die mittels Pulvermetallurgie hergestellt werden können. Darüber hinaus kann eine gleichmäßige Dichte bei sehr großen oder ungewöhnlich komplexen Teilen während der anfänglichen Pressphase schwierig zu erreichen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ist aufgrund seiner hohen Wiederholbarkeit und des minimalen Materialabfalls eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit einzigartigen Eigenschaften wie Selbstschmierung liegt: Sintern ist oft die einzige praktische Methode, um eine kontrollierte Porosität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut maximalen Materialfestigkeit und Schlagzähigkeit liegt: Sie sollten Prozesse wie das Schmieden in Betracht ziehen, die ein vollständig dichtes und kaltverfestigtes Material erzeugen.

Letztendlich ermöglicht das Sintern Ingenieuren, Teile auf der Grundlage der einzigartigen Vorteile der Festkörperbindung zu entwerfen und herzustellen, jenseits der Einschränkungen des traditionellen Gießens und der Zerspanung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Komplexe Geometrien | Produziert komplizierte Formen, die mit anderen Methoden schwierig sind |

| Materialeffizienz | Endformnaher Prozess mit minimalem Abfall |

| Energieeffizienz | Geringerer Energieverbrauch als bei schmelzbasierten Prozessen |

| Hohe Wiederholbarkeit | Ideal für die großtechnische, hochpräzise Produktion |

| Konstruierte Porosität | Ermöglicht Selbstschmierung und Vibrationsdämpfung |

| Hochschmelzende Metalle | Verarbeitet Metalle wie Wolfram und Molybdän |

Bereit, die Vorteile des Sinterns für Ihr Labor oder Ihre Produktionslinie zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für präzise und effiziente Pulvermetallurgieprozesse bereitzustellen. Egal, ob Sie neue Materialien erforschen oder die Produktion skalieren, unsere Lösungen können Ihnen helfen, überragende Ergebnisse mit komplexen Teilen, minimalem Abfall und einzigartigen Materialeigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Sinter- und Pulvermetallurgiebedürfnisse unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022