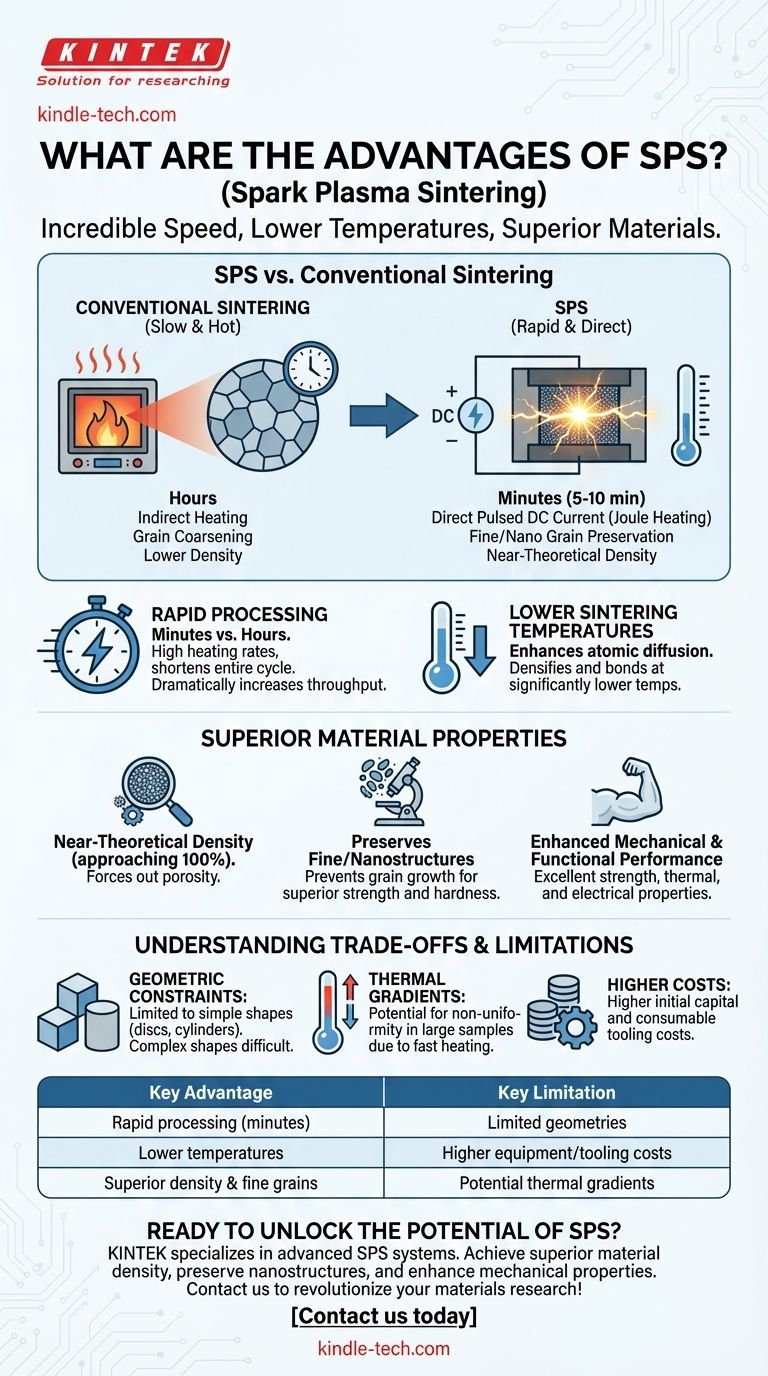

Die Hauptvorteile des Spark Plasma Sintering (SPS) sind seine unglaubliche Geschwindigkeit, die niedrigeren Verarbeitungstemperaturen und seine Fähigkeit, Materialien mit überlegener Dichte und besseren Eigenschaften im Vergleich zu herkömmlichen Methoden herzustellen. Durch die Verwendung eines gepulsten elektrischen Stroms zur direkten Erwärmung des Materials verkürzt SPS die Verarbeitungszeiten von vielen Stunden auf nur wenige Minuten und verändert damit grundlegend die Möglichkeiten der Materialwissenschaft.

Das Spark Plasma Sintering ist nicht nur eine inkrementelle Verbesserung gegenüber dem traditionellen Sintern; es ist eine transformative Technologie. Sein Hauptvorteil liegt in der Nutzung schneller, direkter elektrischer Erwärmung, um eine vollständige Materialverdichtung zu erreichen und gleichzeitig die Mikrostrukturschäden – wie unerwünschtes Kornwachstum –, die langsamere Hochtemperaturverfahren plagen, zu verhindern.

Wie SPS die Materialverarbeitung neu definiert

Die Vorteile von SPS ergeben sich direkt aus seinem einzigartigen Heizmechanismus, der sich grundlegend von der langsamen, indirekten Erwärmung eines herkömmlichen Ofens unterscheidet.

Die Rolle von gepulstem Strom und Joulescher Wärme

Herkömmliche Öfen erwärmen eine Kammer, die dann langsam die Form und schließlich das Materialpulver im Inneren erwärmt. Dieser Prozess ist langsam und ineffizient.

SPS hingegen leitet einen hochleistungsfähigen gepulsten Gleichstrom direkt durch die leitfähige Graphitform und in manchen Fällen durch das Materialpulver selbst. Dies erzeugt eine sofortige, gleichmäßige Wärme durch Joulesche Wärme, dasselbe Prinzip, das ein Toasterelement zum Glühen bringt.

Beispiellose Aufheiz- und Abkühlraten

Die direkte Art dieser Erwärmung ermöglicht extrem hohe Aufheizraten, oft Hunderte von Grad Celsius pro Minute. Dies verkürzt den gesamten Sinterzyklus auf nur 5 bis 10 Minuten, verglichen mit den mehreren Stunden, die für das herkömmliche Sintern erforderlich sind. Dieser schnelle Zyklus steigert den Durchsatz im Labor oder in der Produktion dramatisch.

Niedrigere Sintertemperaturen

Es wird angenommen, dass der gepulste Strom Funkenentladungen zwischen den Pulverpartikeln erzeugt, wodurch deren Oberflächen gereinigt und die Atomdiffusion verbessert wird. Dieser Effekt ermöglicht es in Kombination mit dem aufgebrachten Druck, dass sich Materialien bei deutlich niedrigeren Temperaturen verdichten und verbinden, als es bei traditionellen Methoden erforderlich ist.

Die Auswirkungen auf die endgültigen Materialeigenschaften

Die Geschwindigkeit und die niedrigen Temperaturen des SPS-Prozesses dienen nicht nur der Effizienz; sie sind entscheidend für die Herstellung von leistungsfähigeren Materialien.

Erreichen nahezu theoretischer Dichte

Die Kombination aus mechanischem Druck und verbesserter Partikelbindung presst praktisch die gesamte Porosität zwischen den Pulverpartikeln heraus. Dies ermöglicht es SPS, konsistent Materialien mit sehr hoher Dichte herzustellen, die oft 100 % des theoretischen Maximums erreichen. Eine hohe Dichte ist entscheidend für überlegene mechanische und funktionelle Eigenschaften.

Erhalt feiner Kornstrukturen

Beim herkömmlichen Sintern führt die lange Einwirkung hoher Temperaturen dazu, dass sich kleine Materialkörner vereinigen und größer werden, ein Prozess, der als Kornvergröberung bezeichnet wird. Dies beeinträchtigt die Festigkeit und Härte eines Materials.

Da der SPS-Prozess so schnell ist, konsolidiert er das Pulver, bevor die Körner Zeit haben zu wachsen. Dadurch können feinkörnige oder sogar nanostrukturierte Mikrostrukturen im fertigen dichten Teil erhalten bleiben, was für seine verbesserte Leistung entscheidend ist.

Verbesserte mechanische und funktionelle Leistung

Die resultierende Kombination aus hoher Dichte und feiner Korngröße verleiht SPS-verarbeiteten Materialien ausgezeichnete mechanische Eigenschaften, einschließlich überlegener Festigkeit und Härte. Diese einzigartige Mikrostruktur führt auch zu verbesserten thermischen und elektrischen Eigenschaften, was SPS ideal für die Herstellung fortschrittlicher Funktionsmaterialien macht.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Seine Haupteinschränkungen beziehen sich auf Geometrie, Maßstab und Kosten.

Geometrische und Werkzeugbeschränkungen

Der Prozess ist typischerweise auf die Herstellung von Teilen mit einfachen Geometrien beschränkt, wie Scheiben, Zylinder und rechteckige Blöcke, die in einer Graphitform gefertigt werden können. Komplexe Formen sind schwer und oft nicht direkt herstellbar.

Potenzial für thermische Gradienten

Bei größeren Proben oder Materialien mit geringer Wärmeleitfähigkeit können die extrem schnellen Aufheizraten Temperaturunterschiede zwischen Oberfläche und Kern erzeugen. Dies kann, wenn es nicht richtig gehandhabt wird, zu ungleichmäßiger Dichte oder Mikrostruktur führen.

Ausrüstungs- und Betriebskosten

Die anfänglichen Investitionskosten für ein SPS-System sind erheblich höher als für einen Standard-Hochtemperaturofen. Darüber hinaus sind die Graphitformen und Stempel Verbrauchsmaterialien, die sich mit der Zeit abnutzen, was die Betriebskosten des Prozesses erhöht.

Entscheidung, ob SPS für Ihre Anwendung geeignet ist

Die Wahl zwischen SPS und herkömmlichen Methoden hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien oder der Erhaltung empfindlicher Nanostrukturen liegt: SPS ist aufgrund seiner Fähigkeit, Pulver bei niedrigen Temperaturen und mit minimaler Prozesszeit zu konsolidieren, ein unvergleichliches Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskomponenten mit maximaler Dichte und Festigkeit liegt: Die Fähigkeit von SPS, feinkörnige, vollständig dichte Teile herzustellen, macht es zu einer überlegenen Wahl gegenüber dem herkömmlichen Sintern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer oder geometrisch komplexer Teile zu den niedrigsten Kosten liegt: Die Einschränkungen und Ausrüstungskosten von SPS können traditionelle Methoden wie Gießen oder Warmpressen geeigneter machen.

Indem Sie seinen einzigartigen Mechanismus und die Kompromisse verstehen, können Sie SPS nutzen, um Materialien herzustellen, die mit herkömmlichen Techniken einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Wichtige Einschränkung |

|---|---|

| Schnelle Verarbeitung (Minuten statt Stunden) | Auf einfache Geometrien beschränkt |

| Niedrigere Sintertemperaturen | Höhere Ausrüstungs- und Werkzeugkosten |

| Überlegene Dichte und feine Kornstrukturen | Potenzial für thermische Gradienten bei großen Proben |

Bereit, das Potenzial des Spark Plasma Sintering für Ihr Labor zu erschließen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich SPS-Systemen, um Ihnen zu helfen, eine überlegene Materialdichte zu erreichen, Nanostrukturen zu erhalten und mechanische Eigenschaften zu verbessern. Unabhängig davon, ob Sie neuartige Materialien entwickeln oder Hochleistungskomponenten herstellen, stellt unsere Expertise sicher, dass Sie das Beste aus dieser transformativen Technologie herausholen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie SPS Ihre Materialforschung und -produktion revolutionieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Welche Rolle spielt eine Labor-Heißpresse in der Diffusionsschweißung von Beryllium-Kupfer? Perfekte Verbindungen erzielen

- Warum werden Funkenplasma-Sintern (SPS)-Öfen oder Heißpressen bei der Herstellung von Li3PS4-Festkörperelektrolyten eingesetzt?

- Wie verbessert eine Vakuum-Heißpresse Kupfer-MoS2-Mo? Erzielung überlegener Materialdichte und Leistung

- Was ist der Vorteil der Verwendung von Heißisostatischer Pressung (HIP) für Zirkon-basierte Glaskeramiken? Erreicht 100% Verdichtung

- Was ist die Hauptaufgabe der HIP-Ausrüstung bei der Herstellung von W-TiC? Vollständige Verdichtung und feine Kornkontrolle erreichen

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Was ist ein Pressenofen? Erreichen Sie überlegene Materialverdichtung und -leistung

- Warum werden Graphitformen beim Vakuum-Heißpresssintern von Verbundwerkstoffen auf MoSi2-Basis verwendet? Wichtige Vorteile