In Anwendungen, die Präzision und Stabilität erfordern, sind die Vorteile der Dünnschichttechnologie eindeutig. Dünnschichtkomponenten werden aufgrund ihrer außergewöhnlich engen Toleranzen, ihres geringen Rauschens und ihrer überragenden Stabilität bei Temperaturschwankungen gewählt. Diese Leistung, zusammen mit ihrer Eignung für Hochfrequenzschaltungen, unterscheidet sie deutlich von ihren Dickschicht-Pendants.

Die Wahl zwischen Dünn- und Dickschichttechnologie ist ein klassischer technischer Kompromiss. Dünnschicht ist die überlegene Wahl für Anwendungen, bei denen Präzision, Stabilität und Hochfrequenzleistung nicht verhandelbar sind, was oft mit höheren Kosten verbunden ist.

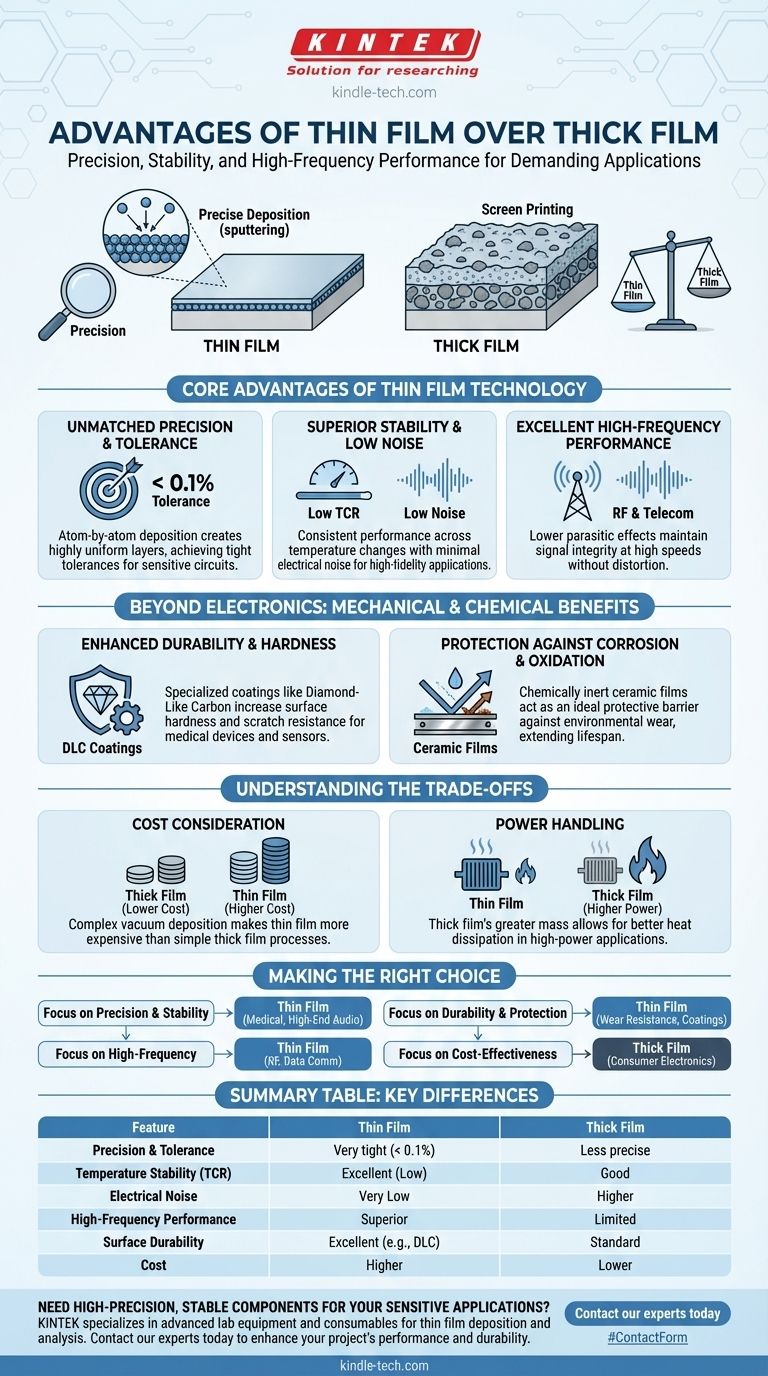

Kernvorteile der Dünnschichttechnologie

Die Vorteile der Dünnschicht ergeben sich direkt aus ihrem Herstellungsprozess, bei dem Materialien Atom für Atom oder Molekül für Molekül im Vakuum abgeschieden werden. Dieser sorgfältige Prozess ermöglicht ein Maß an Kontrolle, das mit den für Dickschichten verwendeten Siebdruckverfahren unmöglich zu erreichen ist.

Unübertroffene Präzision und Toleranz

Dünnschichtabscheidungsverfahren, wie das Sputtern, ermöglichen die Erzeugung extrem gleichmäßiger und präzise gesteuerter Schichten.

Diese Fertigungskontrolle führt zu Bauteilen, insbesondere Widerständen, mit sehr engen Toleranzen (oft unter 0,1 %). Das bedeutet, dass die tatsächliche Leistung des Bauteils extrem nah an seinem spezifizierten Wert liegt, was für empfindliche Schaltungen entscheidend ist.

Überragende Stabilität und geringes Rauschen

Ein wesentlicher Vorteil der Dünnschicht ist ihr niedriger Temperaturkoeffizient des Widerstands (TCR). Das bedeutet, dass sich ihr elektrischer Widerstand bei Temperaturschwankungen sehr wenig ändert, was eine stabile und vorhersagbare Leistung gewährleistet.

Darüber hinaus erzeugt die gleichmäßige Struktur der Dünnschicht deutlich weniger elektrisches Rauschen als die Dickschicht. Dies macht sie unerlässlich für High-Fidelity-Audio, Präzisionsmessgeräte und empfindliche Sensoranwendungen.

Hervorragende Hochfrequenzleistung

Dünnschichtkomponenten eignen sich besser für Hochfrequenzanwendungen, wie sie in Hochfrequenz- (HF) und Telekommunikationsgeräten vorkommen.

Ihre Konstruktion führt zu geringerer parasitärer Kapazität und Induktivität, was dazu beiträgt, die Signalintegrität bei hohen Geschwindigkeiten ohne Verzerrung aufrechtzuerhalten.

Jenseits der Elektronik: Mechanische und chemische Vorteile

Obwohl oft im Zusammenhang mit Widerständen und Schaltungen diskutiert, bieten Dünnschichtbeschichtungen erhebliche Schutzvorteile in vielen Branchen.

Erhöhte Haltbarkeit und Härte

Spezielle Dünnschichten, wie Diamond-Like Carbon (DLC), können die Härte und Kratzfestigkeit einer Oberfläche dramatisch erhöhen.

Diese Beschichtungen werden auf alles aufgetragen, von medizinischen Geräten und Mikroelektronik bis hin zu Sensoren, wodurch ihre Lebensdauer und Haltbarkeit in anspruchsvollen Umgebungen verbessert wird.

Schutz vor Korrosion und Oxidation

Keramische Dünnschichten sind chemisch inert und außergewöhnlich hart, was sie zu einer idealen Schutzbarriere macht.

Sie werden häufig zum Schutz von Materialien vor Korrosion, Oxidation und Verschleiß eingesetzt. Bei Schneidwerkzeugen kann beispielsweise eine keramische Dünnschicht die Nutzungsdauer um mehrere Größenordnungen verlängern.

Die Kompromisse verstehen

Keine Technologie ist in jeder Situation überlegen. Die Präzision der Dünnschicht bringt spezifische Überlegungen mit sich, die die Dickschicht für bestimmte Anwendungen zur besseren Wahl machen.

Der Hauptfaktor: Kosten

Die für Dünnschichten erforderlichen Vakuumbeschichtungsverfahren sind von Natur aus komplexer und teurer als der einfache Siebdruck- und Brennprozess, der für Dickschichten verwendet wird.

Dieser Kostenunterschied ist der Hauptgrund, warum die Dickschichttechnologie im Massenmarkt der Unterhaltungselektronik, wo ein hohes Maß an Präzision nicht erforderlich ist, dominant bleibt.

Leistungsbegrenzungen

Im Allgemeinen können Dickschichtkomponenten mehr Leistung verarbeiten als ihre Dünnschichtäquivalente. Die größere Masse des Widerstandsmaterials in der Dickschicht ermöglicht es, mehr Wärme abzuführen.

Für Hochleistungsanwendungen ist die Dickschicht oft die robustere und kostengünstigere Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert ein klares Verständnis des primären Ziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Präzision und Stabilität liegt: Dünnschicht ist die richtige Wahl für Anwendungen wie medizinische Sensoren, Prüf- und Messgeräte oder High-End-Audioschaltungen.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung liegt: Dünnschicht ist für HF-Schaltungen und Hochgeschwindigkeitsdatenkommunikation notwendig, um die Signalintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Oberflächenschutz liegt: Spezialisierte Dünnschichten wie DLC oder Keramiken bieten eine unübertroffene Beständigkeit gegen Verschleiß, Korrosion und Kratzer.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine allgemeine Anwendung liegt: Dickschicht bietet ein hervorragendes Preis-Leistungs-Verhältnis und ist für viele Verbraucher- und Automobilelektronikanwendungen mehr als ausreichend.

Letztendlich ermöglicht das Verständnis dieser Kernunterschiede Ihnen, die richtige Filmtechnologie basierend auf den Leistungsanforderungen und nicht nur auf Vorlieben auszuwählen.

Zusammenfassungstabelle:

| Vorteil | Dünnschicht | Dickschicht |

|---|---|---|

| Präzision & Toleranz | Sehr eng (< 0,1%) | Weniger präzise |

| Temperaturstabilität (TCR) | Ausgezeichnet (Niedrig) | Gut |

| Elektrisches Rauschen | Sehr niedrig | Höher |

| Hochfrequenzleistung | Überlegen (Geringere Parasiten) | Begrenzt |

| Oberflächenhaltbarkeit | Ausgezeichnet (z.B. DLC-Beschichtungen) | Standard |

| Kosten | Höher | Niedriger (Kostengünstig) |

Benötigen Sie hochpräzise, stabile Komponenten für Ihre empfindlichen Anwendungen?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Dünnschichtabscheidung und -analyse. Ob Sie medizinische Sensoren, HF-Schaltungen entwickeln oder langlebige Schutzbeschichtungen benötigen, unsere Lösungen liefern die Präzision und Zuverlässigkeit, die Ihr Labor verlangt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Dünnschichttechnologie die Leistung und Haltbarkeit Ihres Projekts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen