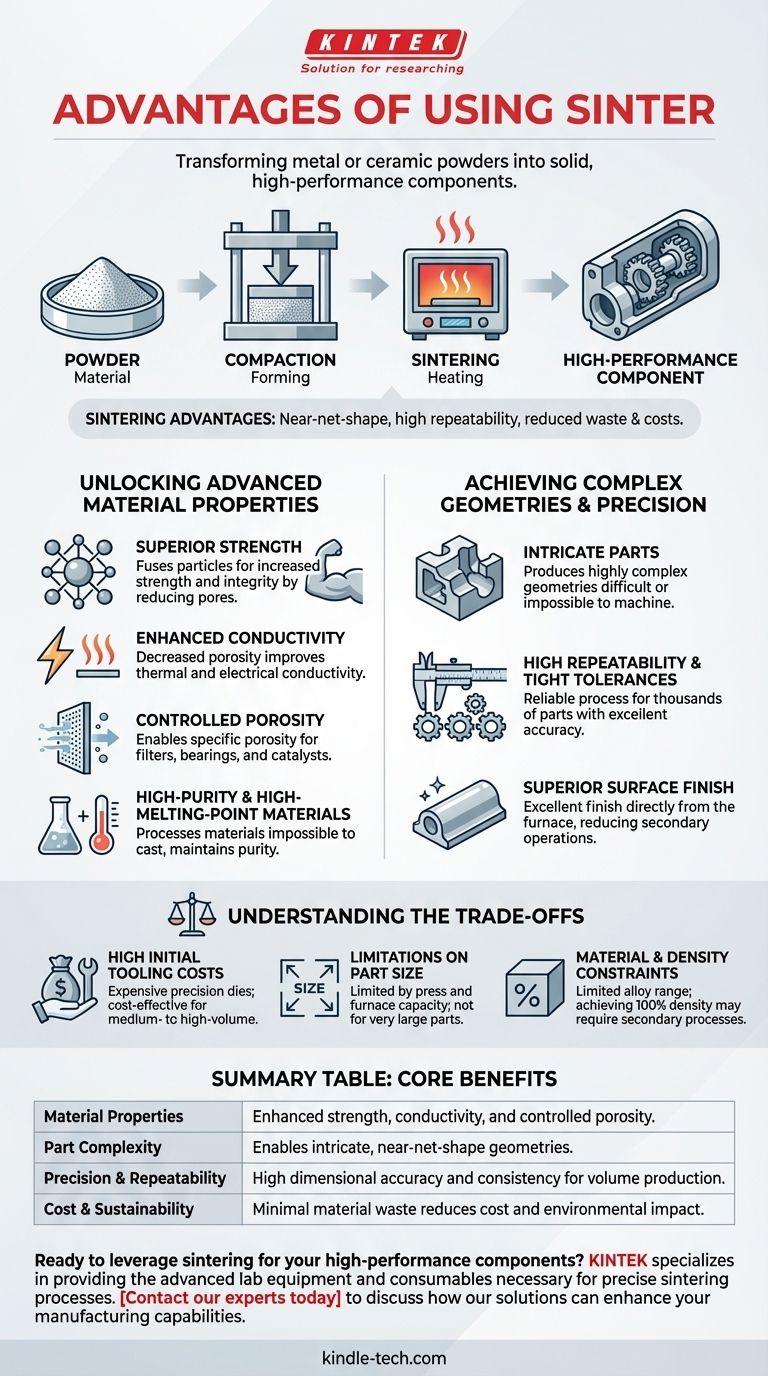

Das Sintern bietet erhebliche Vorteile in der Fertigung, indem es Pulver aus Metall oder Keramik in feste, leistungsstarke Komponenten umwandelt. Das Verfahren ermöglicht die Herstellung starker, komplexer Teile mit hoher Präzision und minimalem Abfall, oft aus Materialien, die mit herkömmlichen Methoden wie der Bearbeitung oder dem Gießen nur schwer zu bearbeiten sind.

Das Sintern ist mehr als ein einfacher Erhitzungsprozess; es ist eine strategische Fertigungsentscheidung, die einzigartige Materialeigenschaften und komplexe Geometrien erschließt. Sein Hauptwert liegt in der Fähigkeit, nahezu endkonturnahe Teile mit hoher Wiederholgenauigkeit herzustellen, wodurch sowohl Materialabfall als auch Nachbearbeitungskosten reduziert werden.

Erschließung fortschrittlicher Materialeigenschaften

Der Kern des Sinterns ist die atomare Diffusion, die auftritt, wenn Partikel unter ihren Schmelzpunkt erhitzt werden. Dieser grundlegende Mechanismus ist für dramatische Verbesserungen der Eigenschaften der endgültigen Komponente verantwortlich.

Verschmelzen von Partikeln für überlegene Festigkeit

Durch das Erhitzen des verdichteten Pulvers fördert das Sintern das Wachstum von „Halsen“ zwischen den einzelnen Partikeln. Dieser Prozess reduziert die inneren Poren und verschmilzt das Pulver effektiv zu einer festen, kohärenten Masse mit deutlich erhöhter Festigkeit und Integrität.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Wenn die Porosität im Material abnimmt, nimmt die Kontaktfläche zwischen den Partikeln zu. Dies schafft einen direkteren Weg für Wärme und Elektrizität, was zu einer verbesserten thermischen und elektrischen Leitfähigkeit im Endteil führt.

Kontrolle der Porosität für spezifische Anwendungen

Obwohl das Sintern oft zur Herstellung von Teilen mit hoher Dichte verwendet wird, kann es auch präzise gesteuert werden, um Komponenten mit einem spezifischen, konstruierten Porositätsgrad zu erzeugen. Dies ist entscheidend für Anwendungen wie selbstschmierende Lager, Filter und Katalysatoren, bei denen die Durchlässigkeit für Flüssigkeiten oder Gase eine erforderliche Eigenschaft ist.

Ermöglichung von hochreinen und hochschmelzenden Materialien

Das Sintern eignet sich hervorragend für Materialien mit sehr hohen Schmelzpunkten, die oft durch Gießen nicht verarbeitet werden können. Es bewahrt auch eine hohe Materialreinheit, indem es Verunreinigungen vermeidet, die während der Schmelzprozesse eingebracht werden können.

Erreichen komplexer Geometrien mit hoher Präzizision

Das Sintern befreit Konstrukteure von vielen Einschränkungen der traditionellen subtraktiven Fertigung, bei der Material von einem festen Block abgetragen wird.

Vom Pulver zum filigranen Teil

Da die Anfangsform durch Verdichten von Pulver in einer Form entsteht, kann das Sintern hochkomplexe und filigrane Geometrien erzeugen, die schwer, teuer oder unmöglich zu bearbeiten wären. Dazu gehören innere Merkmale, Hinterschneidungen und nicht bearbeitbare Formen.

Gewährleistung hoher Wiederholgenauigkeit und enger Toleranzen

Das Sintern ist ein sehr zuverlässiger und wiederholbarer Prozess. Sobald die Werkzeuge und Prozessparameter festgelegt sind, können Tausende oder Millionen von Teilen mit ausgezeichneter Maßhaltigkeit und konsistenten Eigenschaften hergestellt werden, was eine gute Toleranzkontrolle gewährleistet.

Überlegene Oberflächengüte direkt aus dem Ofen

Gesinterte Teile weisen oft direkt nach Abschluss des Prozesses eine ausgezeichnete Oberflächengüte auf. Dies kann den Bedarf an sekundären Veredelungsoperationen wie Schleifen oder Polieren reduzieren oder ganz eliminieren, was Zeit und Kosten spart.

Die Abwägungen verstehen

Obwohl das Sintern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe anfängliche Werkzeugkosten

Die Herstellung der hochpräzisen Formen und Werkzeuge, die für die Pulververdichtung erforderlich sind, kann kostspielig sein. Diese Vorabinvestition bedeutet, dass das Sintern typischerweise für mittlere bis hohe Produktionsläufe am kosteneffizientesten ist, bei denen die Kosten auf viele Teile umgelegt werden können.

Beschränkungen der Teilegröße

Die Größe der Teile, die gesintert werden können, wird durch die Kapazität der Verdichtungsmaschinen und die Größe der Sinteröfen begrenzt. Es ist im Allgemeinen nicht für die Herstellung sehr großer Teile geeignet.

Material- und Dichtebeschränkungen

Obwohl vielseitig, ist die Palette der für das Sintern geeigneten Legierungen begrenzter als beim Gießen oder Bearbeiten. Darüber hinaus kann das Erreichen der 100%igen theoretischen Dichte ohne sekundäre Operationen wie das heißisostatische Pressen (HIP) schwierig sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns hängt von Ihren spezifischen Prioritäten in Bezug auf Komplexität, Volumen, Materialeigenschaften und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf komplexen, kleinen Teilen in großen Mengen liegt: Das Sintern ist aufgrund seiner nahezu endkonturnahen Fähigkeit und Wirtschaftlichkeit bei großen Stückzahlen eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Das Sintern ermöglicht eine präzise Legierungs- und Dichtekontrolle zur Verbesserung von Eigenschaften wie Festigkeit, Leitfähigkeit oder kontrollierter Porosität.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Nachhaltigkeit liegt: Der inhärente minimale Materialabfall des Prozesses macht ihn im Vergleich zu subtraktiven Methoden zu einer finanziell und ökologisch sinnvollen Option.

Indem Sie seine Kernvorteile und Abwägungen verstehen, können Sie das Sintern nutzen, um die Grenzen der traditionellen Fertigung zu überwinden und überlegene Komponenten zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeigenschaften | Verbesserte Festigkeit, Leitfähigkeit und kontrollierte Porosität. |

| Teilekomplexität | Ermöglicht filigrane, nahezu endkonturnahe Geometrien. |

| Präzision & Wiederholgenauigkeit | Hohe Maßhaltigkeit und Konsistenz für die Volumenproduktion. |

| Kosten & Nachhaltigkeit | Minimaler Materialabfall reduziert Kosten und Umweltauswirkungen. |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion komplexer Teile skalieren, unser Fachwissen stellt sicher, dass Sie die überlegene Festigkeit, die filigranen Geometrien und die Kosteneffizienz erzielen, die das Sintern bietet.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungsmöglichkeiten verbessern und Ihre Entwürfe zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

Andere fragen auch

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung