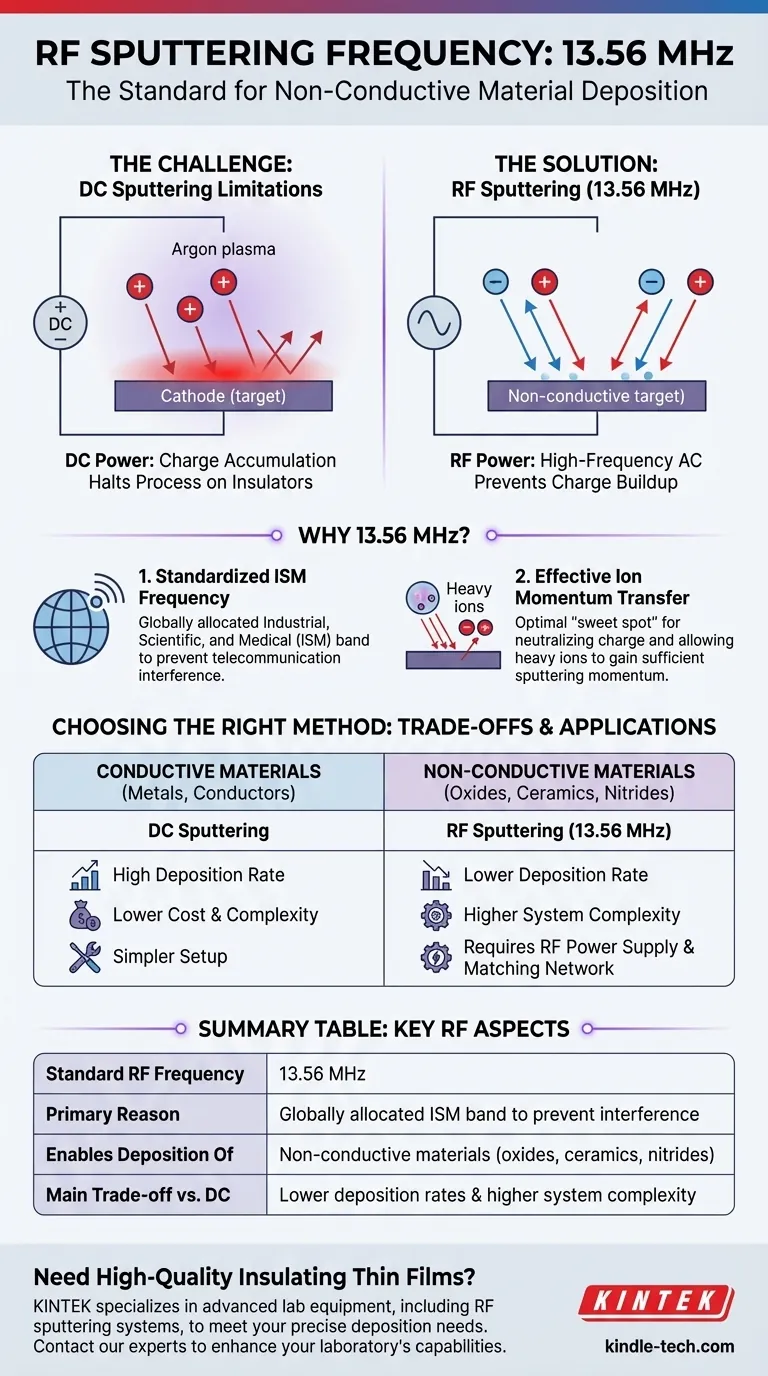

Die Standard-Hochfrequenz (HF) für das Sputtern beträgt 13,56 MHz. Diese spezifische Frequenz wird nicht nur aus Leistungsgründen gewählt; sie ist ein global zugewiesenes ISM-Band (Industrial, Scientific, and Medical). Die Verwendung dieses Standards verhindert, dass Sputteranlagen kritische Telekommunikationsdienste stören.

Die größte Herausforderung beim Sputtern besteht darin, dass Gleichstrom (DC)-Methoden nur bei leitfähigen Materialien funktionieren. HF-Sputtern überwindet dies durch die Verwendung von Wechselstrom, der verhindert, dass sich elektrische Ladung auf nichtleitenden Targets ansammelt und den Prozess stoppt.

Warum HF für das Sputtern bestimmter Materialien notwendig ist

Um die Rolle der HF zu verstehen, müssen wir zunächst die grundlegende Einschränkung der einfacheren, gebräuchlicheren DC-Sputtermethode betrachten.

Die Einschränkung des DC-Sputterns

Bei jedem Sputterprozess wird ein Targetmaterial mit positiven Ionen (typischerweise aus einem Inertgas wie Argon) bombardiert, um Atome herauszulösen, die sich dann auf einem Substrat ablagern.

Bei einem leitfähigen Target funktioniert eine DC-Stromversorgung perfekt. Die positive Ladung der ankommenden Ionen wird sicher abgeleitet.

Ist das Target jedoch ein elektrischer Isolator (wie eine Keramik oder ein Oxid), sammelt sich diese positive Ladung auf der Oberfläche an. Diese Ansammlung stößt schnell ankommende positive Ionen ab und stoppt den Sputterprozess vollständig.

Wie HF die Ladungsansammlung überwindet

HF-Sputtern löst dieses Problem, indem die DC-Stromversorgung durch eine Hochfrequenz-Wechselstromquelle ersetzt wird.

Die schnell wechselnde Spannung verhindert, dass sich jemals eine Nettopositivladung auf der Targetoberfläche ansammelt. Während eines Halbzyklus zieht die Oberfläche positive Ionen zum Sputtern an, und während des anderen zieht sie Elektronen an, die die aufgebaute Ladung neutralisieren.

Frequenzen von 1 MHz oder höher sind erforderlich, damit dieser Effekt funktioniert. Bei diesen Geschwindigkeiten fließt der Strom durch das isolierende Target, als wäre es ein Kondensator, was die kontinuierliche Abscheidung nichtleitender Materialien ermöglicht.

Die Bedeutung der 13,56 MHz Frequenz

Obwohl jede Frequenz über 1 MHz das Sputtern von Isolatoren ermöglichen kann, ist die Wahl von 13,56 MHz bewusst und basiert auf zwei Schlüsselfaktoren.

Eine standardisierte ISM-Frequenz

Der Hauptgrund für die Verwendung von 13,56 MHz ist regulatorischer Natur. Die Internationale Fernmeldeunion (ITU) weist bestimmte Frequenzen für industrielle, wissenschaftliche und medizinische (ISM) Zwecke zu.

Die Verwendung dieser zugelassenen Frequenz stellt sicher, dass die vom Sputtersystem erzeugte Hochleistungs-HF-Energie keine Funk-, Fernseh- oder andere Kommunikationssignale stört.

Effektiv für den Ion-Impulsübertrag

Die 13,56 MHz Frequenz liegt auch in einem praktischen "Sweet Spot". Sie ist hoch genug, um die Ladung auf dem isolierenden Target effektiv zu neutralisieren.

Gleichzeitig gilt sie als niedrig genug, um den relativ schweren Argon-Ionen im Plasma zu ermöglichen, auf das elektrische Feld zu reagieren und ausreichend Impuls zu gewinnen, um das Target zu treffen, was einen effizienten Sputterprozess gewährleistet.

Die Kompromisse verstehen

Obwohl für die Abscheidung von Isolatoren unerlässlich, ist HF-Sputtern nicht immer die optimale Wahl. Es bringt spezifische Kompromisse im Vergleich zu seinem DC-Gegenstück mit sich.

Niedrigere Abscheideraten

HF-Sputtern hat oft niedrigere Abscheideraten als DC-Magnetronsputtern. Dies liegt teilweise daran, dass weniger Sekundärelektronen effektiv in der Nähe des Targets eingeschlossen werden, um das Sputtergas zu ionisieren, was die Gesamteffizienz des Prozesses verringern kann.

Erhöhte Systemkomplexität

Ein HF-Sputtersystem ist von Natur aus komplexer als ein DC-System. Es erfordert eine hochentwickelte HF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient an die Plasmakammer zu liefern, was die Kosten und den Wartungsaufwand der Ausrüstung erhöhen kann.

Die Wahl der richtigen Sputtermethode

Ihre Wahl zwischen HF- und DC-Sputtern sollte sich ausschließlich an den elektrischen Eigenschaften Ihres Targetmaterials orientieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle, transparente Leiter) liegt: DC-Sputtern ist aufgrund seiner höheren Abscheideraten, geringeren Kosten und einfacheren Einrichtung fast immer die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nichtleitender Materialien (Oxide, Nitride, Keramiken) liegt: HF-Sputtern ist die notwendige und korrekte Methode, da sie speziell zur Überwindung des Problems der Oberflächenaufladung entwickelt wurde.

Letztendlich bestimmt das Verständnis der elektrischen Natur Ihres Targetmaterials die zu verwendende Sputtertechnologie.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Standard-HF-Frequenz | 13,56 MHz |

| Hauptgrund | Global zugewiesenes ISM-Band zur Vermeidung von Interferenzen |

| Ermöglicht die Abscheidung von | Nichtleitende Materialien (Oxide, Keramiken, Nitride) |

| Hauptkompromiss vs. DC | Niedrigere Abscheideraten und höhere Systemkomplexität |

Müssen Sie hochwertige isolierende Dünnschichten abscheiden?

HF-Sputtern ist unerlässlich für die Arbeit mit nichtleitenden Targets. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich HF-Sputtersystemen, um Ihre präzisen Abscheidungsanforderungen für Materialforschung und -entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Sputterlösungen die Fähigkeiten Ihres Labors verbessern und Ihren Projekterfolg beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist Sintern in der Elektronik? Ein Schlüsselprozess für Hochleistungskomponenten

- Warum wird Gleichstrom-Sputtern für Metalle verwendet? Schneller und kostengünstiger Metallschichtauftrag

- Was ist der Zweck des Schleifens von N10276-Legierungsproben mit 1000er Siliziumkarbid-Schleifpapier? Sicherstellung zuverlässiger Korrosionsdaten

- Was bewirkt die Zentrifuge mit der Lösung? Trennen von Komponenten mit Hochgeschwindigkeits-Zentrifugalkraft

- Was ist die industrielle Anwendung von Bio-Öl? Ein Leitfaden für erneuerbare Wärme, Energie und Chemikalien

- Was ist der Unterschied zwischen Laserschmelzen und Sintern? Ein Leitfaden zu Partikelfusionsmethoden