Im Kern sind Hochtemperaturmaterialien die grundlegende Technologie für jede Industrie, die unter extremen thermischen Bedingungen arbeitet. Sie sind unerlässlich in der Luft- und Raumfahrt für Strahltriebwerke und Raumfahrzeuge, in der Energieerzeugung für Gasturbinen und Kernreaktoren sowie in industriellen Prozessen wie der Metallschmelze und Glasherstellung, wo konventionelle Materialien schnell degradieren und versagen würden.

Der wahre Wert eines Hochtemperaturmaterials liegt nicht nur in seiner Fähigkeit, dem Schmelzen zu widerstehen; es ist die Erhaltung seiner strukturellen Integrität, mechanischen Festigkeit und chemischen Stabilität unter extremer thermischer Belastung, die moderne, hochleistungsfähige Ingenieurkunst ermöglicht.

Die Kernherausforderung: Warum Standardmaterialien versagen

Bevor wir die Anwendungen untersuchen, ist es entscheidend, die Probleme zu verstehen, die Hochtemperaturmaterialien lösen. Mit steigenden Temperaturen beginnen konventionelle Metalle und Polymere auf vorhersehbare Weise zu zerfallen.

Verlust der mechanischen Festigkeit

Bei erhöhten Temperaturen schwächen sich die atomaren Bindungen in Metallen ab. Dies führt dazu, dass sie weicher werden, ihre Steifigkeit verlieren und anfällig für eine langsame, dauerhafte Verformung unter Last werden, ein Phänomen, das als Kriechen bekannt ist.

Beschleunigte Oxidation und Korrosion

Hitze wirkt als starker Katalysator für chemische Reaktionen. Für die meisten Metalle bedeutet dies eine drastisch erhöhte Oxidationsrate (Rostbildung) und Korrosion, die das Material zerfrisst und seine strukturelle Integrität beeinträchtigt.

Phaseninstabilität

Die innere Kristallstruktur eines Materials kann sich ändern, wenn es ausreichender Hitze ausgesetzt wird. Diese Phasenänderungen können zu Sprödigkeit, Verzug oder einem vollständigen Verlust der Eigenschaften führen, für die das Material ursprünglich ausgewählt wurde.

Schlüsselanwendungen in Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrtindustrie ist wohl der Haupttreiber der Hochtemperaturmaterialwissenschaft. Die Ziele, schneller, höher und effizienter zu fliegen, werden direkt durch die Temperaturschwellen der Materialien begrenzt.

Strahltriebwerkskomponenten

Die heißesten Bereiche eines modernen Strahltriebwerks – die Brennkammer, Turbinenschaufeln und die Abgasdüse – arbeiten bei Temperaturen weit über dem Schmelzpunkt von Stahl. Hier werden Nickel-Basis-Superlegierungen verwendet, da sie bei diesen Temperaturen eine unglaubliche Festigkeit behalten.

Wärmedämmschichten (TBCs)

Um die Leistung noch weiter zu steigern, werden Triebwerkskomponenten oft mit einer dünnen Schicht aus fortschrittlichen Keramiken beschichtet. Diese TBCs wirken als Wärmeisolator, schützen die darunterliegende Superlegierung vor extremster Hitze und ermöglichen es dem Triebwerk, heißer und effizienter zu laufen.

Raumfahrzeuge und Hyperschall

Der Wiedereintritt in die Atmosphäre erzeugt immense Hitze durch Luftreibung. Hitzeschilde von Raumfahrzeugen verlassen sich auf Materialien wie Kohlenstoff-Kohlenstoff-Verbundwerkstoffe oder spezielle Keramikfliesen, die diesen extremen thermischen Belastungen standhalten und sie ableiten können, um das Fahrzeug und seine Insassen zu schützen.

Energieerzeugung und der Energiesektor

Die Effizienz der Energieerzeugung ist direkt an die Betriebstemperatur gebunden. Je heißer eine Turbine laufen kann, desto mehr Energie kann sie aus ihrer Brennstoffquelle gewinnen.

Gas- und Dampfturbinenschaufeln

Ähnlich wie bei Strahltriebwerken verwenden Strom erzeugende Gasturbinen Superlegierungen und Wärmedämmschichten für ihre Schaufeln und Leitschaufeln. Dies ermöglicht höhere Verbrennungstemperaturen, was zu größerer Effizienz und geringeren Emissionen bei einer gegebenen Leistungsabgabe führt.

Komponenten von Kernreaktoren

Materialien im Kern eines Kernreaktors müssen nicht nur hohen Temperaturen, sondern auch intensiver Strahlung standhalten. Zirkoniumlegierungen und spezielle Edelstähle werden wegen ihrer Fähigkeit ausgewählt, in dieser einzigartig rauen Umgebung strukturelle Stabilität zu bewahren.

Konzentrierte Solarenergie

In solarthermischen Anlagen müssen die im Zentralempfänger verwendeten Materialien intensives fokussiertes Sonnenlicht absorbieren und diese Wärme an ein Arbeitsfluid übertragen, ohne zu degradieren. Hochtemperaturlegierungen und Keramiken sind entscheidend für die Langlebigkeit und Effizienz dieser Anwendung.

Industrielle und Fertigungsprozesse

Viele grundlegende industrielle Prozesse erfordern die Eindämmung und Anwendung extremer Hitze, was Hochtemperaturmaterialien zu einer Notwendigkeit macht.

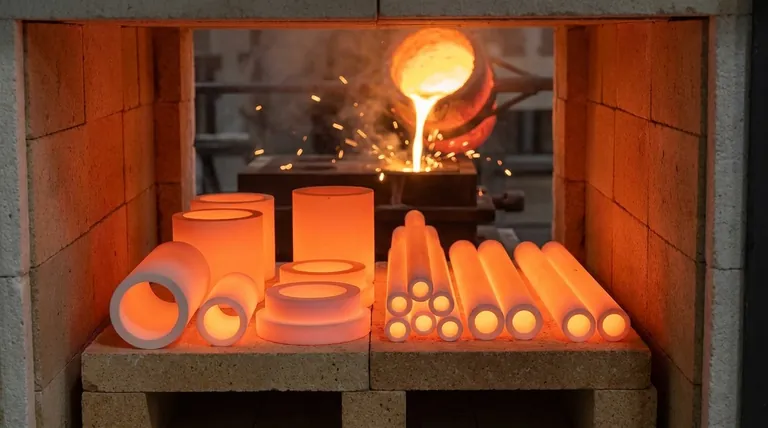

Öfen, Brennöfen und Reaktoren

Die Auskleidungen von Industrieöfen für die Stahlherstellung, Glasherstellung und Zementproduktion werden aus feuerfesten Keramiken gebaut. Diese Materialien, wie Aluminiumoxid und Zirkonoxid, sind chemisch stabil und wirken bei sehr hohen Temperaturen als ausgezeichnete Wärmeisolatoren.

Hochtemperaturwerkzeuge

Werkzeuge, die für Prozesse wie Schmieden, Extrudieren und Druckguss verwendet werden, müssen ihre Form und Härte beibehalten, während sie mit geschmolzenem oder glühendem Metall in Kontakt kommen. Werkzeugstähle und spezielle Legierungen sind speziell für diesen Zweck konzipiert.

Fortschrittliche Sensoren

Um Hochtemperaturprozesse zu überwachen und zu steuern, müssen Sensoren zuverlässig in der Umgebung selbst arbeiten können. Dies erfordert die Verwendung von Platindraht, Keramikisolatoren und anderen spezialisierten Materialien, die durch die Hitze nicht zerfallen.

Die Kompromisse verstehen

Die Auswahl eines Hochtemperaturmaterials ist nie eine einfache Entscheidung. Ingenieure müssen die Leistung mit erheblichen praktischen und wirtschaftlichen Einschränkungen abwägen.

Kosten vs. Leistung

Die in Hochtemperatur-Superlegierungen verwendeten Elemente (Nickel, Kobalt, Rhenium) sind selten und teuer. Die komplexe Verarbeitung, die für fortschrittliche Keramiken erforderlich ist, erhöht die Kosten zusätzlich, wodurch diese Materialien um Größenordnungen teurer sind als herkömmlicher Stahl.

Sprödigkeit vs. Festigkeit

Viele der stärksten Materialien bei hohen Temperaturen, insbesondere Keramiken, sind bei Raumtemperatur sehr spröde. Dies macht sie schwer zu bearbeiten und sehr anfällig für katastrophales Versagen durch Aufprall oder Thermoschock.

Herstellung und Reparatur

Dieselbe Eigenschaften, die diese Materialien langlebig machen, machen sie auch unglaublich schwer zu formen, zu schweißen und zu bearbeiten. Die Herstellung von Komponenten erfordert oft spezielle Techniken wie Feinguss oder Pulvermetallurgie, und Reparaturen vor Ort können nahezu unmöglich sein.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Material hängt vollständig von der spezifischen Kombination thermischer, mechanischer und chemischer Belastungen ab, denen es ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Belastung bei extremen Temperaturen liegt (z.B. Turbinenschaufeln): Ihre Lösung wird wahrscheinlich Nickel- oder Kobalt-Basis-Superlegierungen umfassen, oft mit Wärmedämmschichten verstärkt.

- Wenn Ihr Hauptaugenmerk auf Wärmeisolierung und chemischer Inertheit liegt (z.B. Ofenauskleidungen): Feuerfeste Keramiken wie Aluminiumoxid, Zirkonoxid oder Siliziumkarbid sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Hyperschallflug oder Wiedereintritt in die Atmosphäre liegt: Sie müssen Kohlenstoff-Kohlenstoff-Verbundwerkstoffe oder Ultrahochtemperaturkeramiken (UHTCs) untersuchen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einem Hochtemperaturprozess liegt (z.B. chemische Reaktoren): Sie sollten sich hochlegierte Nickellegierungen oder spezielle Edelstähle ansehen, die für diese spezifische chemische Umgebung entwickelt wurden.

Letztendlich ist die Auswahl des richtigen Hochtemperaturmaterials eine kritische technische Entscheidung, die direkt die Leistung, Sicherheit und wirtschaftliche Rentabilität Ihres gesamten Systems bestimmt.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Herausforderung | Verwendete gängige Hochtemperaturmaterialien |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Extreme Hitze in Strahltriebwerken und beim Wiedereintritt in die Atmosphäre | Nickel-Basis-Superlegierungen, Wärmedämmschichten (TBCs), Kohlenstoff-Kohlenstoff-Verbundwerkstoffe |

| Energieerzeugung | Hohe Effizienz und Stabilität in Turbinen und Reaktoren | Superlegierungen, Zirkoniumlegierungen, Feuerfeste Keramiken |

| Industrielle Prozesse | Eindämmung und Werkzeuge für die Metall- und Glasherstellung | Feuerfeste Keramiken (Aluminiumoxid, Zirkonoxid), Hochtemperatur-Werkzeugstähle |

Bereit, Ihre Hochtemperaturmaterial-Herausforderung zu lösen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zum Testen, Analysieren und Auswählen der richtigen Hochtemperaturmaterialien für Ihre spezifische Anwendung erforderlich sind – egal, ob Sie Komponenten für die Luft- und Raumfahrt, Energieerzeugung oder industrielle Fertigung entwickeln.

Unsere Expertise hilft Ihnen:

- Materialleistung validieren: Kriechen, Oxidation und thermische Stabilität präzise testen.

- Prozesse optimieren: Sicherstellen, dass Ihre Fertigung und Qualitätskontrolle den höchsten Standards entsprechen.

- F&E beschleunigen: Zugang zu den richtigen Werkzeugen erhalten, um die Grenzen von Temperatur und Leistung zu erweitören.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Hochtemperaturanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie funktionieren Porzellanbooten und Quarzrohren in der BN-CVD? Optimieren Sie Ihre Effizienz bei der Abscheidung von Bornitrid

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was ist ein Keramikrohr? Ein Leitfaden zur Leistung unter extremen Bedingungen

- Was ist die Funktion einer BN-Innenlage in einer Graphitform während des Blitzsinterns? Präzise Stromsteuerung meistern

- Was sind 4 Nachteile des Hartlötens? Die kritischen Einschränkungen dieser Verbindungsmethode verstehen