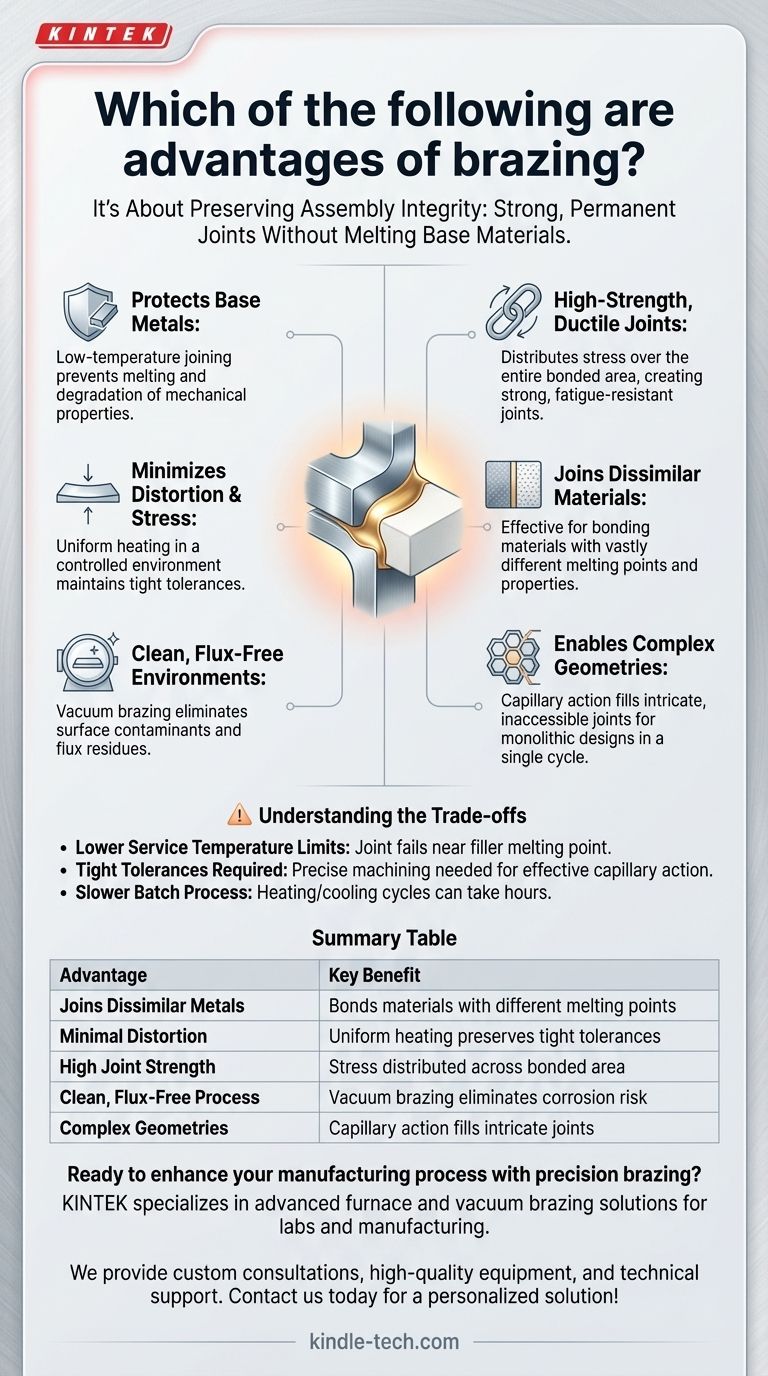

Grundsätzlich ergeben sich die Vorteile des Lötens aus seiner Fähigkeit, starke, dauerhafte Verbindungen zu schaffen, ohne die zu verbindenden Grundmaterialien zu schmelzen oder zu beschädigen. Zu den Hauptvorteilen gehören die Möglichkeit, unterschiedliche Metalle zu verbinden, Verbindungsfestigkeiten zu erreichen, die die der Grundmaterialien übertreffen können, und komplexe Baugruppen mit minimalem Verzug herzustellen. Der Prozess, insbesondere das Ofen- und Vakuumlöten, erzeugt zudem außergewöhnlich saubere Teile, die oft keine Nachbearbeitung erfordern.

Löten ist nicht nur eine Methode zum Verbinden von Teilen; es ist ein Fertigungsprozess, der die Integrität der Grundmaterialien bewahrt und gleichzeitig außergewöhnlich starke, saubere und komplexe Baugruppen schafft. Es brilliert dort, wo Präzision, Materialvielfalt und minimale thermische Belastung wichtiger sind als die reine Verbindungsgeschwindigkeit.

Warum Löten wählen? Es geht um die Bewahrung der Baugruppenintegrität

Während Schweißen Metalle durch Schmelzen miteinander verbindet, funktioniert Löten eher wie ein hochfestes Weichlöten. Ein Füllmetall mit einem niedrigeren Schmelzpunkt wird durch Kapillarwirkung in eine eng anliegende Fuge gezogen und bildet eine metallurgische Verbindung. Dieser grundlegende Unterschied ist die Quelle seiner Hauptvorteile.

Niedertemperaturverbindung schützt Grundmetalle

Der Lötprozess findet bei einer Temperatur unterhalb des Schmelzpunkts der zu verbindenden Komponenten statt.

Dies ist ein entscheidender Unterschied. Da die Grundmetalle nicht schmelzen, bleiben ihre grundlegenden mechanischen und physikalischen Eigenschaften weitgehend unbeeinflusst, wodurch die Degradation verhindert wird, die in der Wärmeeinflusszone einer Schweißnaht auftreten kann.

Gleichmäßige Erwärmung minimiert Verzug und Spannungen

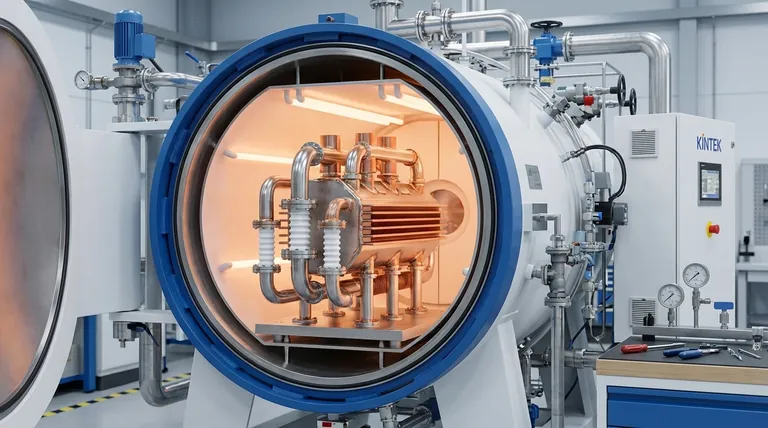

Methoden wie das Ofen- und Vakuumlöten erwärmen die gesamte Baugruppe in einer streng kontrollierten Umgebung.

Diese gleichmäßige Erwärmung und der langsame, kontrollierte Abkühlzyklus reduzieren thermische Spannungen und Verzug (Verformung) drastisch. Dies macht das Löten zur idealen Wahl für hochpräzise Komponenten, bei denen die Einhaltung enger Toleranzen unerlässlich ist.

Saubere, flussmittelfreie Umgebungen

Modernes Löten, insbesondere in einem Vakuumofen, schafft eine außergewöhnlich saubere Umgebung.

Dieser Prozess entfernt Oberflächenverunreinigungen wie Oxide, was zu einer hellen, sauberen Oberfläche direkt aus dem Ofen führt. Noch wichtiger ist, dass die Notwendigkeit chemischer Flussmittel entfällt, wodurch das Risiko von Flusspartikeleinschlüssen vermieden wird, die im Laufe der Zeit Korrosion oder Gelenkversagen verursachen können.

Die einzigartigen Fähigkeiten des Lötens

Über die Bewahrung der Materialintegrität hinaus eröffnet das Löten Fertigungsmöglichkeiten, die mit anderen Methoden schwierig oder unmöglich zu erreichen sind.

Erzeugung hochfester, duktiler Verbindungen

Bei richtiger Konstruktion verteilt eine gelötete Verbindung die Spannung über die gesamte verbundene Oberfläche, anstatt sie an einem einzigen Punkt zu konzentrieren.

Dies führt oft zu einer Endverbindung, die stärker und widerstandsfähiger gegen Ermüdung und Vibration ist als die einzelnen Grundmetalle selbst.

Verbinden unterschiedlicher Materialien

Löten ist eine der effektivsten Methoden zur Herstellung starker, dauerhafter Verbindungen zwischen völlig unterschiedlichen Materialarten.

Da es nicht auf das Schmelzen der Grundmetalle angewiesen ist, können Sie Materialien mit sehr unterschiedlichen Schmelzpunkten, wie Stahl mit Kupfer, Keramik mit Metall oder Wolframkarbid mit Stahl, problemlos verbinden.

Ermöglicht komplexe Geometrien

Die Kapillarwirkung des Lotfüllmetalls ermöglicht es, in lange, schmale und unzugängliche Fugen zu fließen.

Dies ermöglicht die Konstruktion und Herstellung hochkomplexer Baugruppen, wie z. B. komplizierter Wabenstrukturen oder Komponenten mit internen Kanälen, durch das Löten mehrerer einfacher Teile zu einer robusten, monolithischen Struktur. Dies kann für mehrere Fugen und mehrere Baugruppen gleichzeitig in einem einzigen Ofenzyklus erfolgen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Einschränkungen des Lötens erkennen.

Niedrigere Betriebstemperaturgrenzen

Die Hauptschwäche einer gelöteten Verbindung ist Hitze. Die Komponente kann nicht in einer Umgebung verwendet werden, in der die Temperaturen den Schmelzpunkt der Fülllegierung erreichen, da die Verbindung sonst versagt. Geschweißte Verbindungen haben typischerweise viel höhere Betriebstemperaturgrenzen.

Anforderung enger Toleranzen

Die Kapillarwirkung, die Kraft, die das Füllmetall in die Fuge zieht, funktioniert nur effektiv bei einem sehr kleinen, gleichmäßigen Spalt zwischen den Teilen (typischerweise 0,001" bis 0,005"). Dies erfordert eine präzise Bearbeitung der Komponenten vor dem Löten, was die Gesamtkosten erhöhen kann.

Langsamerer Prozess und Abhängigkeit von der Chargengröße

Obwohl viele Teile gleichzeitig gelötet werden können, können die Heiz- und Kühlzyklen in einem Ofen mehrere Stunden dauern. Dies macht das Löten weniger geeignet als das Schweißen für schnelle, einmalige Reparaturen oder die Einzelfertigung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, Löten zu verwenden, sollte von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt: Löten ist die überlegene und oft einzige praktikable Wahl, um eine starke, dauerhafte Verbindung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochpräziser, verzugsfreier Baugruppen liegt: Die gleichmäßige Erwärmung beim Ofen- oder Vakuumlöten bietet eine unübertroffene Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Komponenten mit mehreren oder unzugänglichen Fugen liegt: Löten ermöglicht es Ihnen, komplizierte Designs in einem einzigen, effizienten Arbeitsgang zu erstellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei hohen Betriebstemperaturen liegt: Eine richtig ausgeführte Schweißnaht an kompatiblen Materialien ist wahrscheinlich die bessere Wahl.

Letztendlich ist die Wahl des Lötens eine strategische Entscheidung, um die Qualität, Präzision und Integrität der Endmontage zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbindet unterschiedliche Metalle | Verbindet Materialien mit unterschiedlichen Schmelzpunkten (z.B. Stahl mit Keramik) |

| Minimaler Verzug | Gleichmäßige Erwärmung bewahrt enge Toleranzen und verhindert Verformungen |

| Hohe Verbindungsfestigkeit | Spannung wird über die gesamte verbundene Fläche verteilt |

| Sauberer, flussmittelfreier Prozess | Vakuumlöten eliminiert Korrosionsrisiko durch Flussmittelrückstände |

| Komplexe Geometrien | Kapillarwirkung füllt komplizierte, schwer zugängliche Fugen |

Bereit, Ihren Fertigungsprozess mit Präzisionslöten zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Lötverfahren für Labore und Fertigungsstätten spezialisiert. Unsere Expertise im Ofen- und Vakuumlöten stellt sicher, dass Ihre Baugruppen maximale Festigkeit, Sauberkeit und Maßhaltigkeit erreichen – egal ob Sie unterschiedliche Materialien verbinden oder komplexe Komponenten herstellen.

Wir bieten:

- Maßgeschneiderte Lötberatungen für Ihre spezifischen Materialherausforderungen

- Hochwertige Laborausrüstung und Verbrauchsmaterialien, die auf Lötapplikationen zugeschnitten sind

- Technischen Support zur Optimierung des Fugen-Designs und der Prozessparameter

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lötkompetenz die Produktintegrität und Fertigungseffizienz verbessern kann. Nehmen Sie Kontakt mit unseren Experten auf für eine personalisierte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Bornitrid (BN) Keramikplatte

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien