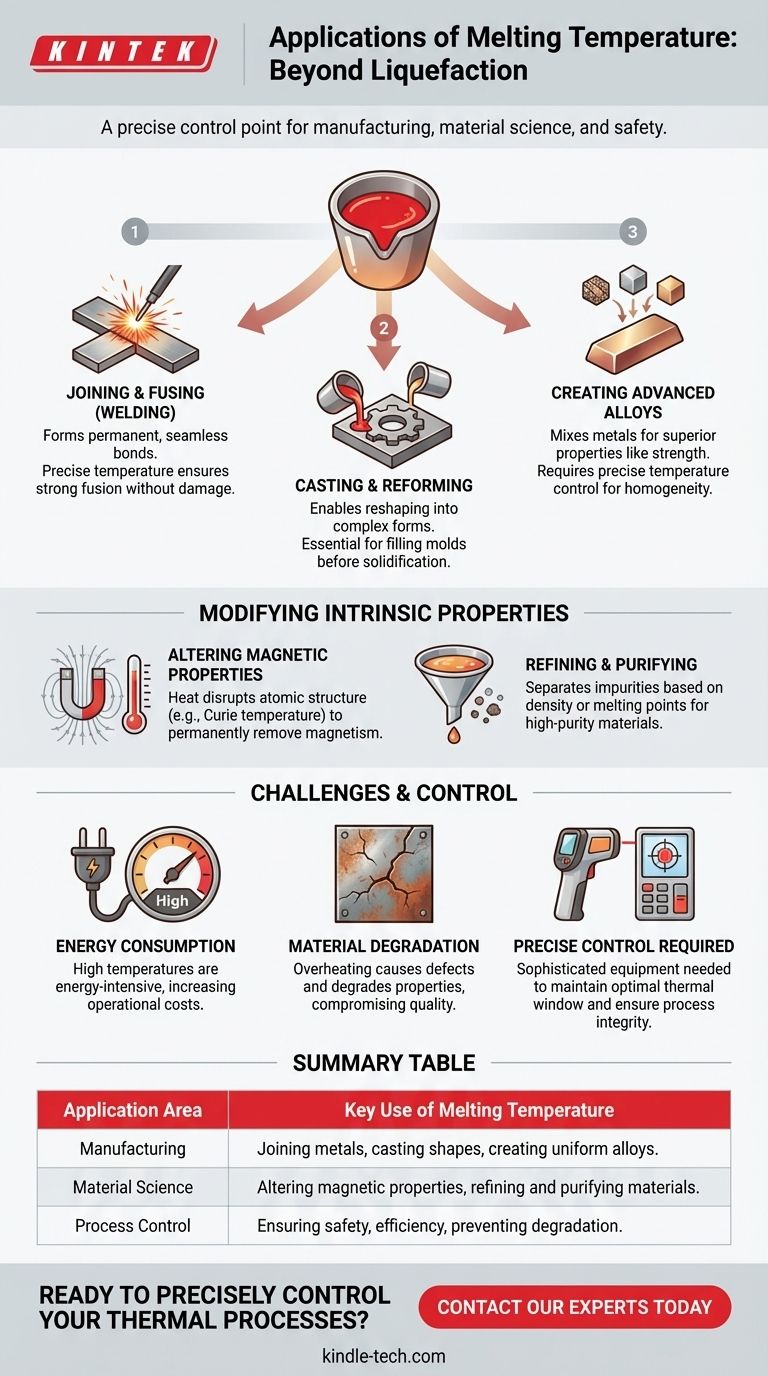

Im Kern ist die Schmelztemperatur eines Materials eine fundamentale physikalische Konstante, die für drei primäre Anwendungen genutzt wird: das Verbinden separater Komponenten, das Umformen von Materialien in neue Formen und das Verändern ihrer intrinsischen physikalischen Eigenschaften. Metalle werden beispielsweise für das Gießen in Formen verflüssigt, und magnetisierter Stahl kann erhitzt werden, um seine atomare Ausrichtung zu stören und dadurch seinen Magnetismus zu entfernen.

Die wahre Anwendung der Schmelztemperatur besteht nicht einfach darin, eine Substanz zu verflüssigen. Es geht darum, eine präzise, vorhersagbare thermische Schwelle als kritischen Kontrollpunkt in der Fertigung, Materialwissenschaft und Prozesssicherheit zu nutzen.

Grundlegende Anwendungen in der Fertigung

Die häufigsten Anwendungen der Schmelztemperatur drehen sich um die physikalische Manipulation von Materialien, insbesondere Metallen, um neue Produkte oder Strukturen zu schaffen.

Materialien fügen und verschmelzen

Das Schmelzen ist das Prinzip hinter vielen Formen des Schweißens und Fügens. Durch Erhitzen von Metallen auf ihren Schmelzpunkt kann eine dauerhafte, oft nahtlose Verbindung zwischen zwei oder mehr Teilen hergestellt werden.

Die Kenntnis der genauen Schmelztemperatur ist entscheidend, um eine starke Verschmelzung zu gewährleisten, ohne die Ausgangsmaterialien zu überhitzen und zu beschädigen.

Materialien gießen und umformen

Die vollständige Verflüssigung ermöglicht es, ein Material umzuformen. Dies ist die Grundlage des Gießens, bei dem geschmolzenes Metall in eine Form gegossen wird, um komplexe Formen zu erzeugen, von Motorblöcken bis hin zu Schmuck.

Der Prozess beruht darauf, die Schmelztemperatur zu erreichen, um sicherzustellen, dass das Material die notwendige Fließfähigkeit besitzt, um die Form vollständig auszufüllen, bevor es abkühlt und erstarrt.

Fortschrittliche Legierungen herstellen

Legierungen sind Mischungen von Metallen, die hergestellt werden, um überlegene Eigenschaften wie Festigkeit oder Korrosionsbeständigkeit zu erzielen. Dieser Prozess beinhaltet das Zusammenschmelzen von zwei oder mehr Bestandteilen.

Die präzise Kontrolle der Temperatur am oder über den jeweiligen Schmelzpunkten ist unerlässlich, um sicherzustellen, dass sich die Elemente gleichmäßig vermischen, was zu einer homogenen Legierung mit vorhersagbaren Eigenschaften führt.

Modifizierung intrinsischer Materialeigenschaften

Über die einfache Formgebung hinaus ist die Schmelztemperatur ein Tor zur Veränderung der grundlegenden Natur eines Materials.

Magnetische Eigenschaften ändern

Wärme kann die innere atomare Struktur eines Materials stören. Zum Beispiel führt das Erhitzen eines Stücks magnetisierten Stahls auf eine bestimmte Schwelle, bekannt als die Curie-Temperatur, dazu, dass es seinen Magnetismus dauerhaft verliert.

Dies zeigt, wie thermische Energie, die durch Temperaturen wie den Schmelzpunkt bestimmt wird, zur Entwicklung spezifischer physikalischer Eigenschaften genutzt werden kann.

Materialien raffinieren und reinigen

Das Schmelzen ist ein wichtiger Schritt bei der Raffination von Erzen und der Reinigung von Materialien. Durch das Verflüssigen einer Substanz können Verunreinigungen aufgrund von Dichteunterschieden oder ihren eigenen unterschiedlichen Schmelzpunkten getrennt werden.

Diese Anwendung ist grundlegend für die Herstellung hochreiner Metalle und anderer Industriematerialien, bei denen Verunreinigungen die Leistung beeinträchtigen würden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, birgt die Arbeit mit Schmelztemperaturen erhebliche Herausforderungen, die bewältigt werden müssen.

Energieverbrauch

Das Erreichen und Aufrechterhalten der für das Schmelzen erforderlichen hohen Temperaturen ist ein energieintensiver Prozess. Dies stellt einen erheblichen Betriebskostenfaktor in jeder Fertigungs- oder Raffinationsanlage dar.

Risiko der Materialdegradation

Das Überschreiten der optimalen Schmelztemperatur kann ebenso problematisch sein wie das Nichterreichen. Überhitzung kann Oxidation verursachen, strukturelle Defekte hervorrufen oder die Materialeigenschaften verschlechtern, wodurch die Qualität des Endprodukts beeinträchtigt wird.

Anforderung an präzise Kontrolle

Die Vorteile der Nutzung der Schmelztemperatur können nur mit präziser Kontrolle realisiert werden. Wie bei der Prozessüberwachung erwähnt, erfordert dies hochentwickelte Geräte wie optische Pyrometer und automatisierte Steuerungssysteme.

Diese Systeme verwenden die Zieltemperatur als kritischen Sollwert und unterbrechen oft die Energiezufuhr, wenn diese überschritten wird, um Geräteschäden zu vermeiden und die Prozessintegrität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Konzepts der Schmelztemperatur hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Fertigung und dem Fügen liegt: Konzentrieren Sie sich darauf, den Schmelzpunkt gerade so weit zu erreichen, dass eine vollständige Verschmelzung gewährleistet ist, ohne das umgebende Material zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Materialerzeugung liegt: Verwenden Sie die Schmelzpunkte der Bestandteile, um ein Heizprofil zu entwerfen, das eine vollständige und homogene Mischung für Ihre Legierung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Effizienz liegt: Implementieren Sie präzise Temperaturüberwachungs- und Steuerungssysteme, um innerhalb des optimalen thermischen Fensters zu arbeiten und Materialdegradation und Energieverschwendung zu vermeiden.

Die Beherrschung der Schmelztemperatur eines Materials ist grundlegend für die Kontrolle seiner endgültigen Form, Funktion und Integrität.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendung der Schmelztemperatur |

|---|---|

| Fertigung | Metalle fügen (Schweißen), Formen gießen, homogene Legierungen herstellen. |

| Materialwissenschaft | Magnetische Eigenschaften ändern, Materialien raffinieren und reinigen. |

| Prozesskontrolle | Gewährleistung von Prozesssicherheit, Effizienz und Vermeidung von Materialdegradation. |

Bereit, Ihre thermischen Prozesse präzise zu steuern?

Von der Legierungsherstellung bis zum Materialfügen ist die Beherrschung der Schmelztemperatur der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf die Hochtemperaturlaborgeräte und Verbrauchsmaterialien, die Sie für zuverlässige, effiziente und sichere Abläufe benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überlegene Materialkontrolle zu erreichen und die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse