Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) eine Schlüsseltechnologie zur Aufbringung von Hochleistungsdünnschichten in einer Vielzahl von Branchen. Ihre Anwendungen reichen von der Luft- und Raumfahrt und Mikroelektronik bis hin zu medizinischen Geräten und Industriewerkzeugen, wo sie zur Verbesserung der Haltbarkeit, zur Hinzufügung spezifischer optischer oder elektrischer Eigenschaften und zum Schutz von Komponenten vor rauen Umgebungen eingesetzt wird.

Der Kernwert von PVD liegt in seiner Fähigkeit, außergewöhnlich reine, dichte und leistungsstarke dünne Beschichtungen unter Vakuum auf ein Substrat abzuscheiden. Diese Kontrolle über die Eigenschaften der Schicht macht sie für die Herstellung fortschrittlicher Komponenten unverzichtbar.

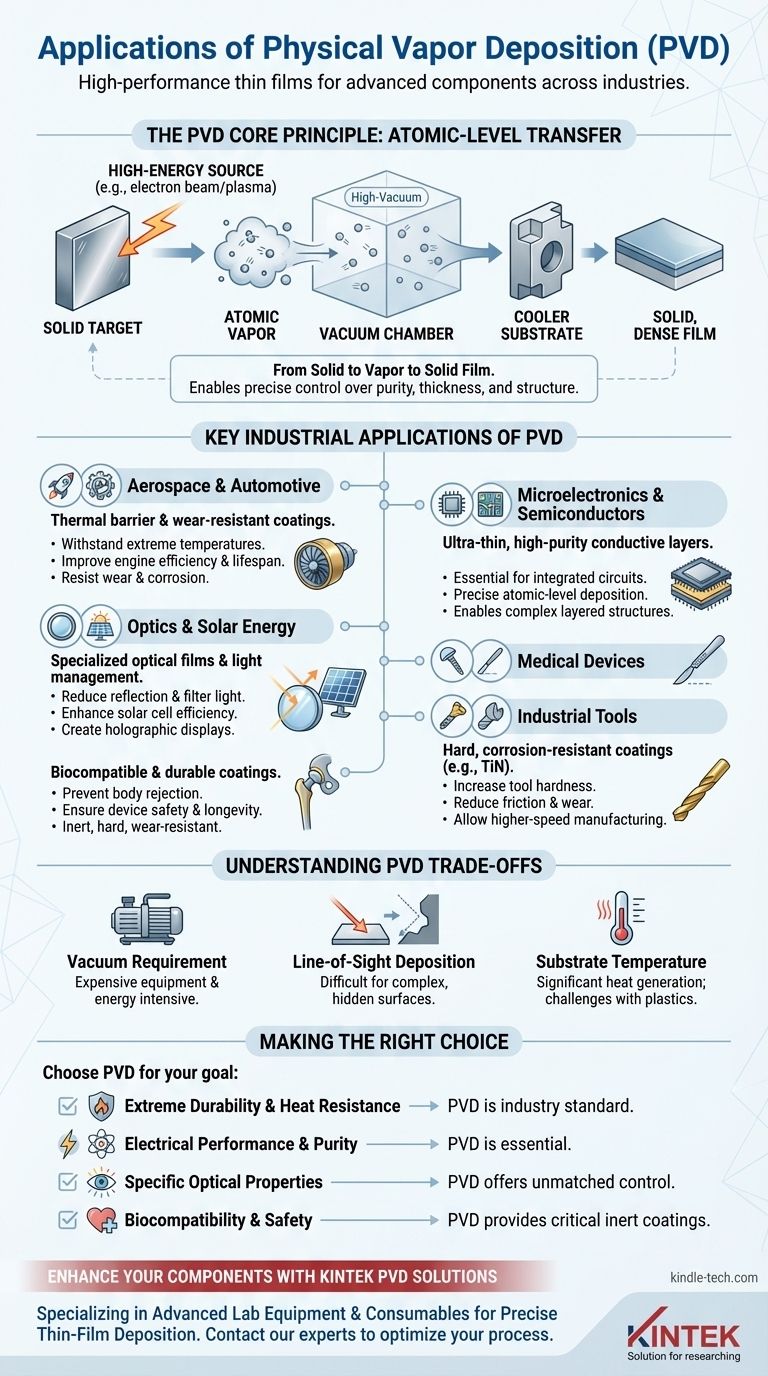

Das Kernprinzip: Warum PVD so vielseitig ist

Die Physikalische Gasphasenabscheidung ist im Grunde ein Prozess der Übertragung von Material auf atomarer Ebene. Es ist ein „physikalischer“ Prozess, da das Material seinen physikalischen Zustand – von fest zu dampfförmig und zurück zu fest – ändert, ohne eine chemische Reaktion einzugehen.

Von Fest zu Dampf

Der Prozess beginnt in einer Hochvakuumkammer, die das abzuscheidende Material enthält, bekannt als Target (Zielmaterial). Eine energiereiche Quelle, wie ein Elektronenstrahl oder Plasma, trifft mit immenser Kraft auf das Target.

Diese Energie wandelt das feste Material direkt in Dampf um und setzt einzelne Atome oder Moleküle frei.

Von Dampf zu fester Schicht

Diese verdampften Atome wandern dann durch die Vakuumkammer und treffen auf das zu beschichtende Objekt, das als Substrat bezeichnet wird. Bei Kontakt mit dem kühleren Substrat kondensiert der Dampf schnell und bildet eine dünne, dichte und hochhaftende feste Schicht.

Dieser gesamte Prozess ermöglicht eine unglaubliche Kontrolle über die Reinheit, Dicke und Struktur der Beschichtung.

Wichtige industrielle Anwendungen von PVD

Die Präzision von PVD ermöglicht es Ingenieuren, Oberflächeneigenschaften für spezifische Leistungsziele maßzuschneidern. Diese Vielseitigkeit hat zu ihrer Einführung in fast jeder Hightech-Branche geführt.

Luft- und Raumfahrt sowie Automobilindustrie

In der Luft- und Raumfahrt wird PVD zur Aufbringung dichter, temperaturbeständiger Beschichtungen auf Triebwerkskomponenten verwendet. Diese Schichten wirken als thermische Barrieren, wodurch Teile extremen Temperaturen standhalten und die Motoreffizienz und Lebensdauer verbessert werden.

Für Autoteile bietet PVD langlebige Beschichtungen, die Verschleiß und Korrosion widerstehen und die Lebensdauer kritischer Komponenten verlängern.

Mikroelektronik und Halbleiter

Die Herstellung integrierter Schaltkreise und Halbleiter ist stark auf PVD angewiesen. Es wird verwendet, um die ultradünnen, hochreinen leitfähigen Metallschichten abzuscheiden, die für den Aufbau mikroskopischer Schaltkreise erforderlich sind.

Seine Präzision ist unerlässlich für die Erstellung der komplexen, geschichteten Strukturen, die in modernen Mikroprozessoren und Speicherchips zu finden sind.

Optik und Solarenergie

PVD wird zur Aufbringung spezialisierter optischer Schichten auf Linsen, Glas und Solarmodule verwendet. Diese Beschichtungen können Reflexionen reduzieren, bestimmte Lichtwellenlängen filtern oder, im Falle von Solarzellen, die Lichtabsorption zur Effizienzsteigerung erhöhen.

Es wird auch zur Herstellung holografischer Displays und anderer fortschrittlicher optischer Komponenten verwendet.

Medizinische Geräte

Bei medizinischen Implantaten und chirurgischen Instrumenten sind Biokompatibilität und Haltbarkeit von entscheidender Bedeutung. PVD wird zur Aufbringung inerter, harter und verschleißfester Beschichtungen verwendet, die eine Abstoßung durch den Körper verhindern und die Langlebigkeit und Sicherheit des Geräts gewährleisten.

Industriewerkzeuge

Eine der häufigsten Anwendungen ist die Aufbringung harter, korrosionsbeständiger Beschichtungen auf Schneidwerkzeuge, Bohrer und Formen. Beschichtungen wie Titannitrid (TiN) erhöhen die Werkzeughärte und Schmierung drastisch, reduzieren den Verschleiß und ermöglichen schnellere Fertigungsprozesse.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Erfordernis eines Vakuums

Der gesamte PVD-Prozess muss in einer Hochvakuumkammer stattfinden. Diese Ausrüstung ist teuer und erfordert erhebliche Energie, was den Prozess kostspieliger macht als einige herkömmliche Beschichtungsverfahren wie die Galvanisierung.

Sichtlinienabscheidung

Die meisten PVD-Prozesse sind „Sichtlinienprozesse“, was bedeutet, dass die verdampften Atome in einer geraden Linie vom Target zum Substrat wandern. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen mit verdeckten Oberflächen oder tiefen Spalten zu erzielen.

Substrattemperatur

Der PVD-Prozess erzeugt erhebliche Wärme, was eine Einschränkung für temperaturempfindliche Substrate wie Kunststoffe darstellen kann. Obwohl es Niedertemperatur-PVD-Prozesse gibt, bringen diese ihre eigenen technischen Herausforderungen mit sich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von der primären Leistungsanforderung für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Hitzebeständigkeit liegt: PVD ist der Industriestandard für Luft- und Raumfahrtkomponenten und Hochleistungsschneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung und Reinheit liegt: PVD ist unerlässlich für die Abscheidung der präzisen, dünnen leitfähigen Schichten, die in Halbleitern und Mikroelektronik benötigt werden.

- Wenn Ihr Hauptaugenmerk auf spezifischen optischen Eigenschaften liegt: PVD bietet eine unübertroffene Kontrolle bei der Aufbringung von Antireflex- oder lichtfilternden Schichten für Linsen und Solarzellen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: PVD liefert inerte, sichere und langlebige Beschichtungen, die für medizinische Implantate und chirurgische Instrumente von entscheidender Bedeutung sind.

Letztendlich ist PVD eine grundlegende Technologie zur Konstruktion von Materialien auf atomarer Ebene, um eine überlegene Leistung zu erzielen.

Zusammenfassungstabelle:

| Branche | Wichtige PVD-Anwendung | Hauptvorteil |

|---|---|---|

| Luft- & Raumfahrt & Automobilindustrie | Thermische Barrierebeschichtungen an Motorteilen | Extreme Temperatur- und Verschleißfestigkeit |

| Mikroelektronik | Leitfähige Schichten für Schaltkreise | Hochreine, präzise Dünnschichten |

| Optik & Solarenergie | Entspiegelungs- und Lichtabsorptionsschichten | Verbesserte optische Leistung & Effizienz |

| Medizinische Geräte | Biokompatible Beschichtungen auf Implantaten | Verschleißfestigkeit & Sicherheit |

| Industriewerkzeuge | Harte Beschichtungen wie Titannitrid (TiN) | Erhöhte Werkzeughärte & Lebensdauer |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung spezialisiert. Ob Sie modernste Halbleiter, langlebige Luft- und Raumfahrtkomponenten oder lebensrettende medizinische Geräte entwickeln – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen Ihrer Branche zu erfüllen.

Wir bieten:

- Modernste PVD-Systeme für Forschung und Entwicklung sowie Produktion.

- Fachkundige technische Unterstützung zur Optimierung Ihres Beschichtungsprozesses.

- Hochreine Targets und Verbrauchsmaterialien für konsistente Ergebnisse.

Lassen Sie uns besprechen, wie unsere Expertise Ihnen helfen kann, eine überlegene Materialleistung zu erzielen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung