Kurz gesagt, Dünnschichtanwendungen sind das unsichtbare Fundament praktisch aller modernen Technologien. Diese ultradünnen Materialschichten, oft nur wenige Atome dick, sind verantwortlich für die Funktion von allem, von den Mikroprozessoren in Ihrem Computer und der Antireflexbeschichtung auf Ihrer Brille bis hin zu fortschrittlichen Solarmodulen und lebensrettenden medizinischen Sensoren.

Der Hauptzweck einer Dünnschicht besteht darin, einem Massenmaterial eine neue Oberflächeneigenschaft zu verleihen, die es von Natur aus nicht besitzt. Dieses einfache Prinzip ist der Schlüssel zur Ermöglichung der Leistung, Effizienz und Miniaturisierung, die moderne Elektronik-, Optik- und Energiesysteme auszeichnet.

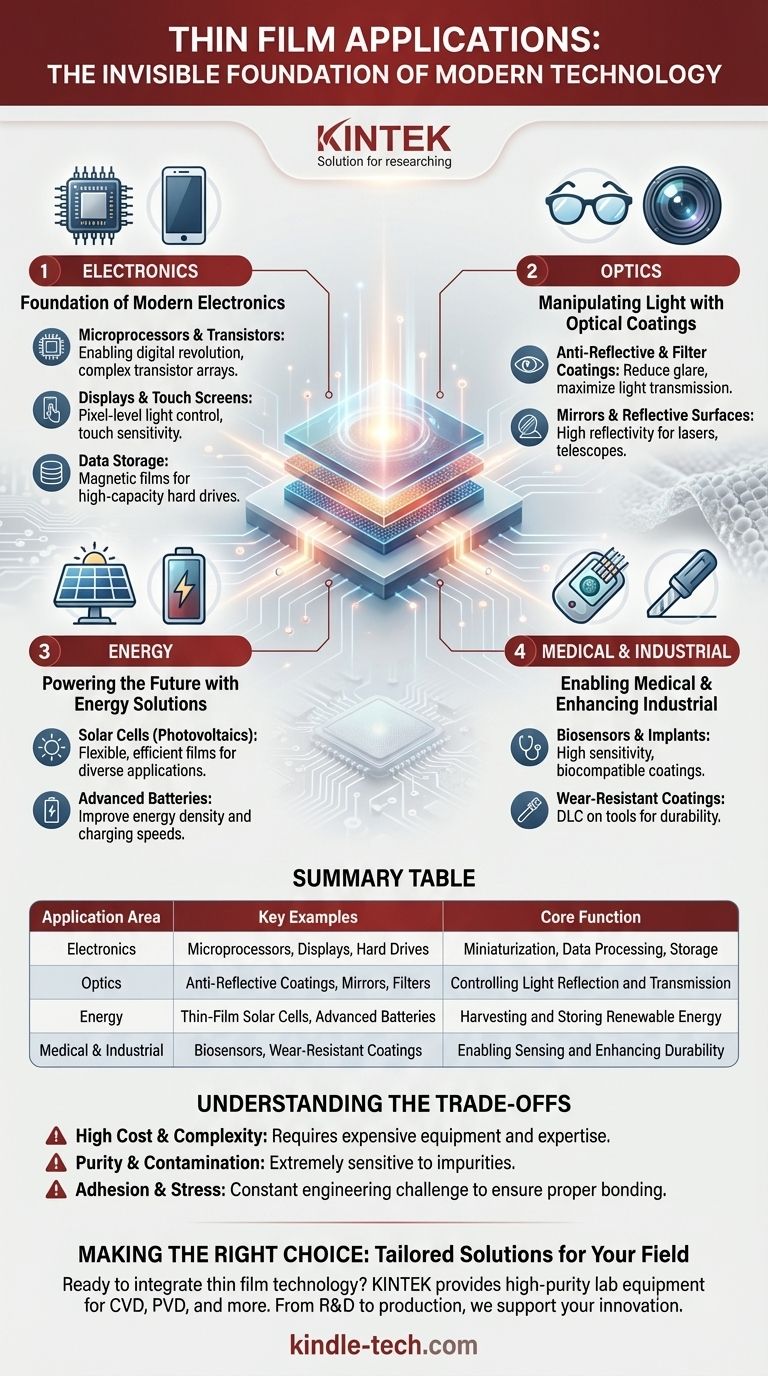

Das Fundament der modernen Elektronik

Der bedeutendste Einfluss der Dünnschichttechnologie liegt in der Halbleiterindustrie. Ohne die Fähigkeit, präzise, ultrareine Dünnschichten abzuscheiden und zu ätzen, wäre die digitale Revolution nicht möglich gewesen.

Halbleiter und Mikroprozessoren

Dünnschichten sind die Bausteine von Transistoren, den mikroskopisch kleinen Schaltern, die die Grundlage aller Computerchips bilden. Verfahren wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) werden verwendet, um komplexe Transistorarrays Schicht für Schicht aufzubauen und so die Mikroprozessoren zu schaffen, die unsere Laptops und Telefone antreiben.

Displays und Touchscreens

Die lebendigen Flachbildschirme von Fernsehern, Tablets und Smartphones basieren auf Dünnschichten. Diese Schichten steuern Licht und Farbe auf Pixelebene, während transparente leitfähige Filme die berührungsempfindlichen Bildschirme erzeugen, die wir täglich verwenden.

Datenspeicher

Moderne Speicher und Datenspeicherung hängen ebenfalls von der Dünnschichttechnologie ab. Magnetische Filme werden auf Platten abgeschieden, um Festplatten zu erstellen, die die Speicherung riesiger Mengen digitaler Informationen ermöglichen.

Lichtmanipulation mit optischen Beschichtungen

Dünnschichten ermöglichen Ingenieuren eine präzise Kontrolle darüber, wie Licht mit einer Oberfläche interagiert, was zu einer Vielzahl optischer Anwendungen führt.

Antireflex- und Filterbeschichtungen

Die Beschichtung Ihrer Brille oder eines Kameraobjektivs ist ein dünner Film, der dazu dient, Reflexionen und Blendung zu reduzieren und die Lichtdurchlässigkeit zu maximieren. Andere Filme können so konzipiert werden, dass sie bestimmte Lichtwellenlängen filtern, eine entscheidende Funktion in wissenschaftlichen Instrumenten und Sensoren.

Spiegel und reflektierende Oberflächen

Der klassische "Verspiegelungsprozess" zur Herstellung eines Spiegels ist eine Form der Dünnschichtabscheidung. Hochreflektierende Filme werden auch in fortschrittlichen Anwendungen wie Lasern und Teleskopen verwendet, um Licht mit minimalem Verlust zu lenken.

Die Zukunft mit Energielösungen gestalten

Die Dünnschichttechnologie steht an vorderster Front der erneuerbaren Energien und Energiespeicherung und bietet effizientere und vielseitigere Lösungen.

Solarzellen (Photovoltaik)

Dünnschicht-Solarzellen sind eine wichtige Innovation in der Solarenergie. Diese Filme können auf flexiblen Materialien abgeschieden werden, was Anwendungen über traditionelle Dachpaneele hinaus eröffnet, wie z.B. stromerzeugende Fliesen oder sogar Fenster.

Fortschrittliche Batterien

Die Leistung und Kapazität moderner Batterien wird stark von den Dünnschichten beeinflusst, die auf ihren Elektroden und Separatoren verwendet werden. Diese Technologie ist entscheidend für die Verbesserung der Energiedichte und Ladegeschwindigkeiten in allem, von Elektrofahrzeugen bis hin zu Unterhaltungselektronik.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Dünnschichtabscheidung ein hochspezialisierter Prozess mit inhärenten Komplexitäten, die spezifische Kompromisse mit sich bringen.

Hohe Kosten und Komplexität

Die benötigte Ausrüstung, wie z.B. Vakuumabscheidungskammern, ist teuer in der Anschaffung und im Betrieb. Die Prozesse erfordern eine präzise Kontrolle über Temperatur, Druck und Gaschemie, was erhebliches technisches Fachwissen erfordert.

Reinheit und Kontaminationskontrolle

Dünnschichtprozesse sind extrem empfindlich gegenüber Verunreinigungen. Die gesamte Fertigungsumgebung, von den rohen Vorläufermaterialien bis zur Prozesskammer, muss makellos sauber gehalten werden, um Defekte zu vermeiden, die ein Gerät ruinieren können.

Haftung und Spannung

Sicherzustellen, dass ein dünner Film richtig auf dem darunterliegenden Substrat haftet, ohne zu reißen oder abzublättern, ist eine ständige technische Herausforderung. Materialeigenschaften-Fehlanpassungen können interne Spannungen aufbauen, die zum Geräteausfall führen können.

Die richtige Wahl für Ihr Fachgebiet treffen

Die Anwendung von Dünnschichten ist immer auf ein bestimmtes Ziel zugeschnitten. Das Verständnis Ihrer Priorität hilft zu klären, warum diese Technologie gewählt wird.

- Wenn Ihr Hauptaugenmerk auf Unterhaltungselektronik liegt: Dünnschichten sind der Schlüssel zur Miniaturisierung, Verarbeitungsgeschwindigkeit und Displayqualität in Geräten wie Telefonen und Computern.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt: Dünnschichten bieten kritische Oberflächeneigenschaften, wie die Verschleißfestigkeit von diamantähnlichem Kohlenstoff (DLC) auf Schneidwerkzeugen.

- Wenn Ihr Hauptaugenmerk auf Energie und Nachhaltigkeit liegt: Dünnschichten sind unerlässlich für die Herstellung von Solarzellen der nächsten Generation und Hochleistungsbatterien.

- Wenn Ihr Hauptaugenmerk auf Medizintechnik liegt: Dünnschichten ermöglichen die Entwicklung hochsensibler Biosensoren und biokompatibler Beschichtungen für Implantate.

Letztendlich ist die Dünnschichttechnologie ein Meisterwerk darin, wie die Kontrolle von Materialien auf der Nanoskala einen immensen Wert auf der Makroskala schafft.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Beispiele | Kernfunktion |

|---|---|---|

| Elektronik | Mikroprozessoren, Displays, Festplatten | Miniaturisierung, Datenverarbeitung, Speicherung |

| Optik | Antireflexbeschichtungen, Spiegel, Filter | Steuerung von Lichtreflexion und -transmission |

| Energie | Dünnschicht-Solarzellen, fortschrittliche Batterien | Ernte und Speicherung erneuerbarer Energie |

| Medizin & Industrie | Biosensoren, verschleißfeste Beschichtungen | Ermöglichen von Sensorik und Verbesserung der Haltbarkeit |

Bereit, die Dünnschichttechnologie in die Forschung oder Produktion Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, die für zuverlässige Dünnschichtabscheidungsprozesse wie CVD und PVD unerlässlich sind. Egal, ob Sie Elektronik der nächsten Generation, fortschrittliche Optik oder nachhaltige Energielösungen entwickeln, unser Fachwissen unterstützt Ihre Innovation von der Forschung und Entwicklung bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese