Die Hauptvorteile des Glühens von Metall bestehen darin, seine Härte zu reduzieren, seine Duktilität zu erhöhen und innere Spannungen abzubauen. Dieser Wärmebehandlungsprozess verändert die innere Mikrostruktur des Metalls grundlegend, wodurch es erheblich einfacher zu formen, zu bearbeiten oder zu verarbeiten ist, ohne zu brechen. Er verfeinert auch die Kornstruktur, was die elektrischen Eigenschaften verbessern kann.

Glühen sollte nicht nur als Erweichungsprozess verstanden werden, sondern als ein kritisches Werkzeug, um die Eigenschaften eines Metalls „zurückzusetzen“. Es bereitet das Material auf nachfolgende Fertigungsschritte vor, indem es sein Verhalten vorhersehbarer und kooperativer macht.

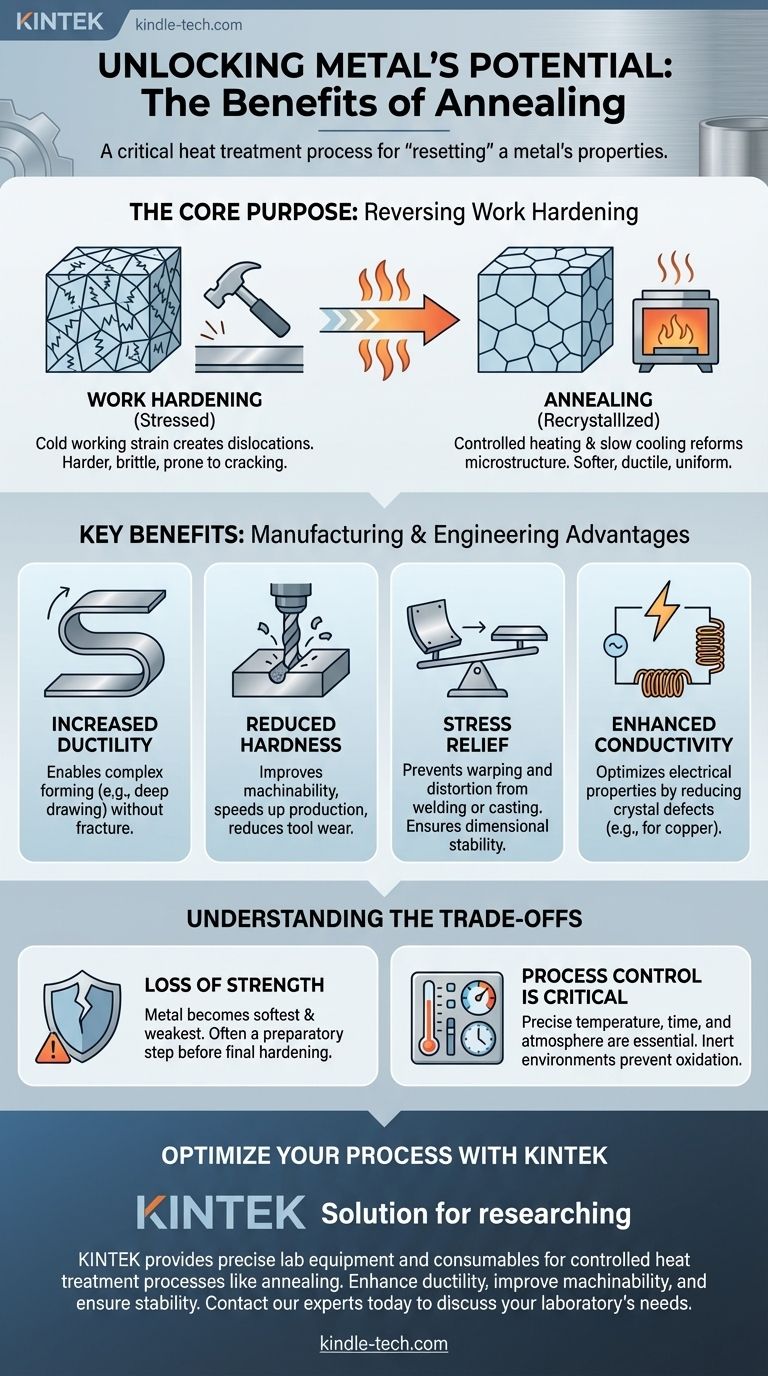

Der Kernzweck des Glühens: Umkehrung der Kaltverfestigung

Um die Vorteile des Glühens zu verstehen, müssen wir zunächst das Problem verstehen, das es löst: die Kaltverfestigung.

Was ist Kaltverfestigung?

Wenn ein Metall bei Raumtemperatur gebogen, gehämmert oder anderweitig verformt wird (ein Prozess, der als Kaltverformung bezeichnet wird), wird seine innere Kristallstruktur beansprucht und mit Defekten, sogenannten Versetzungen, gefüllt.

Dieser Prozess, die Kaltverfestigung, macht das Metall stärker und härter, aber auch erheblich spröder und schwieriger zu bearbeiten. Eine fortgesetzte Kaltverformung führt schließlich zu Rissbildung.

Wie Glühen funktioniert

Glühen kehrt diesen Prozess durch einen kontrollierten Heiz- und Kühlzyklus um.

Das Metall wird auf eine bestimmte Glühtemperatur erhitzt, bei der seine kristalline Struktur flüssiger wird, obwohl das Metall fest bleibt. Es wird bei dieser Temperatur gehalten (ein Schritt, der als Haltezeit bezeichnet wird), um der Mikrostruktur die Möglichkeit zu geben, sich neu zu bilden.

Schließlich wird es mit einer sehr langsamen, kontrollierten Rate abgekühlt. Dieses langsame Abkühlen ist entscheidend für die Erzeugung einer weichen, gleichmäßigen und spannungsfreien inneren Struktur.

Die mikrostrukturelle Veränderung

Bei der Glühtemperatur bilden sich neue, spannungsfreie Kristalle im Metall und wachsen in einem Prozess, der als Rekristallisation bezeichnet wird.

Dieser Prozess repariert effektiv die durch Kaltverfestigung verursachten Defekte und eliminiert die Versetzungen, was zu einer duktileren und gleichmäßigeren Kornstruktur führt.

Wichtige Vorteile in der Fertigung und im Ingenieurwesen

Die mikrostrukturellen Veränderungen durch das Glühen bieten mehrere deutliche Vorteile in der Praxis.

Erhöhte Duktilität und Formbarkeit

Der bedeutendste Vorteil ist eine dramatische Erhöhung der Duktilität. Ein geglühtes Metall kann gebogen, gestreckt oder zu komplexen Formen gezogen werden, ohne zu reißen.

Dies macht es unerlässlich für Prozesse wie Tiefziehen (Formen von Blech zu Bechern) oder Drahtziehen.

Reduzierte Härte und verbesserte Bearbeitbarkeit

Das Glühen erweicht das Metall, was seine Bearbeitbarkeit drastisch verbessert.

Ein weicheres Material ist leichter zu schneiden, zu bohren und zu fräsen. Dies beschleunigt nicht nur die Fertigungsprozesse, sondern reduziert auch den Verschleiß von Schneidwerkzeugen erheblich, wodurch die Betriebskosten gesenkt werden.

Abbau von inneren Spannungen

Prozesse wie Schweißen, Gießen oder starke Bearbeitung können erhebliche innere Spannungen in ein Material einbringen. Diese verborgenen Spannungen können dazu führen, dass sich das Teil im Laufe der Zeit verzieht, verformt oder sogar unerwartet versagt.

Das Glühen baut diese Spannungen ab, indem es der Mikrostruktur ermöglicht, sich in einem stabilen, energiearmen Zustand einzupendeln, was die Maßhaltigkeit des Endprodukts gewährleistet.

Verbesserte elektrische Leitfähigkeit

Bei bestimmten Materialien, insbesondere Kupfer, verbessert eine gleichmäßige und defektfreie Kristallstruktur die elektrische Leitfähigkeit.

Durch die Reduzierung von Versetzungen, die den Elektronenfluss behindern können, kann das Glühen ein Metall für elektrische Anwendungen optimieren.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Glühen ein Prozess mit spezifischen Ergebnissen und Einschränkungen, die berücksichtigt werden müssen.

Verlust an Festigkeit und Härte

Der primäre Kompromiss besteht darin, dass das Glühen ein Metall in seinem weichsten, schwächsten und duktilsten Zustand erzeugt.

Obwohl ideal für die Umformung, ist dies oft nicht wünschenswert für die endgültige Anwendung, bei der Festigkeit und Härte erforderlich sind. Daher ist das Glühen häufig ein vorbereitender Schritt, gefolgt von anderen Wärmebehandlungen, um die endgültige Festigkeit zu erreichen.

Prozesskontrolle ist entscheidend

Der Glühprozess erfordert eine präzise Kontrolle. Die Temperatur, die Haltezeit und insbesondere die Abkühlrate müssen für die jeweilige Legierung sorgfältig gesteuert werden.

Darüber hinaus kann das Erhitzen von Metall zu Oberflächenoxidation führen. Um dies zu verhindern, wird das Glühen oft in einer kontrollierten, inerten Atmosphäre, wie z.B. einer Stickstoff-Gas-Mischung, durchgeführt.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung zum Glühen hängt vollständig vom aktuellen Zustand des Materials und Ihrem nächsten Ziel ab.

- Wenn Ihr Hauptaugenmerk auf umfangreicher Formgebung oder Umformung liegt: Glühen ist unerlässlich, um Brüche zu verhindern und tiefe Züge oder komplexe Biegungen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Glühen reduziert den Werkzeugverschleiß und macht Schneidvorgänge reibungsloser, schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils nach dem Schweißen oder Gießen liegt: Glühen ist der richtige Prozess zum Abbau innerer Spannungen, um zukünftige Verformungen oder Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Endfestigkeit liegt: Betrachten Sie das Glühen als Zwischenschritt, um die Fertigung vor einer abschließenden Härtungsbehandlung zu ermöglichen.

Letztendlich gibt Ihnen das Glühen eine bewusste Kontrolle über die innere Struktur eines Metalls und verwandelt ein sprödes, beanspruchtes Material in einen vorhersehbaren und bearbeitbaren Wert.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Erhöhte Duktilität | Ermöglicht komplexe Formgebung ohne Rissbildung |

| Reduzierte Härte | Verbessert die Bearbeitbarkeit und reduziert den Werkzeugverschleiß |

| Spannungsabbau | Verhindert Verzug und gewährleistet Maßhaltigkeit |

| Verbesserte Leitfähigkeit | Optimiert elektrische Eigenschaften für Materialien wie Kupfer |

Bereit, Ihren Metallbearbeitungsprozess zu optimieren?

Glühen ist ein entscheidender Schritt, um vorhersehbare und qualitativ hochwertige Ergebnisse zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse, einschließlich des Glühens, benötigt werden.

Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Fertigung tätig sind, unsere Lösungen helfen Ihnen, die Duktilität zu verbessern, die Bearbeitbarkeit zu optimieren und die Materialstabilität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an das Metallglühen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor