Im Kern nutzt die kryogene Bearbeitung extreme Kälte, um den Schneidprozess grundlegend zu verbessern, was zu einer deutlich längeren Werkzeugstandzeit, einer überragenden Oberflächengüte des Werkstücks und einer höheren Gesamtproduktivität führt. Durch die Verwendung eines Kühlmittels wie flüssigem Stickstoff wird das Haupthindernis bei der Hochleistungsbearbeitung effektiv beseitigt: die übermäßige Wärmeentwicklung in der Schneidzone.

Der zentrale Vorteil der kryogenen Bearbeitung ist ihre Fähigkeit, Wärme zu kontrollieren. Diese Kontrolle macht schwer zu bearbeitende Materialien spröder und leichter zu schneiden, was thermische Schäden verhindert, den Werkzeugverschleiß reduziert und letztendlich zu einem effizienteren und präziseren Fertigungsprozess führt.

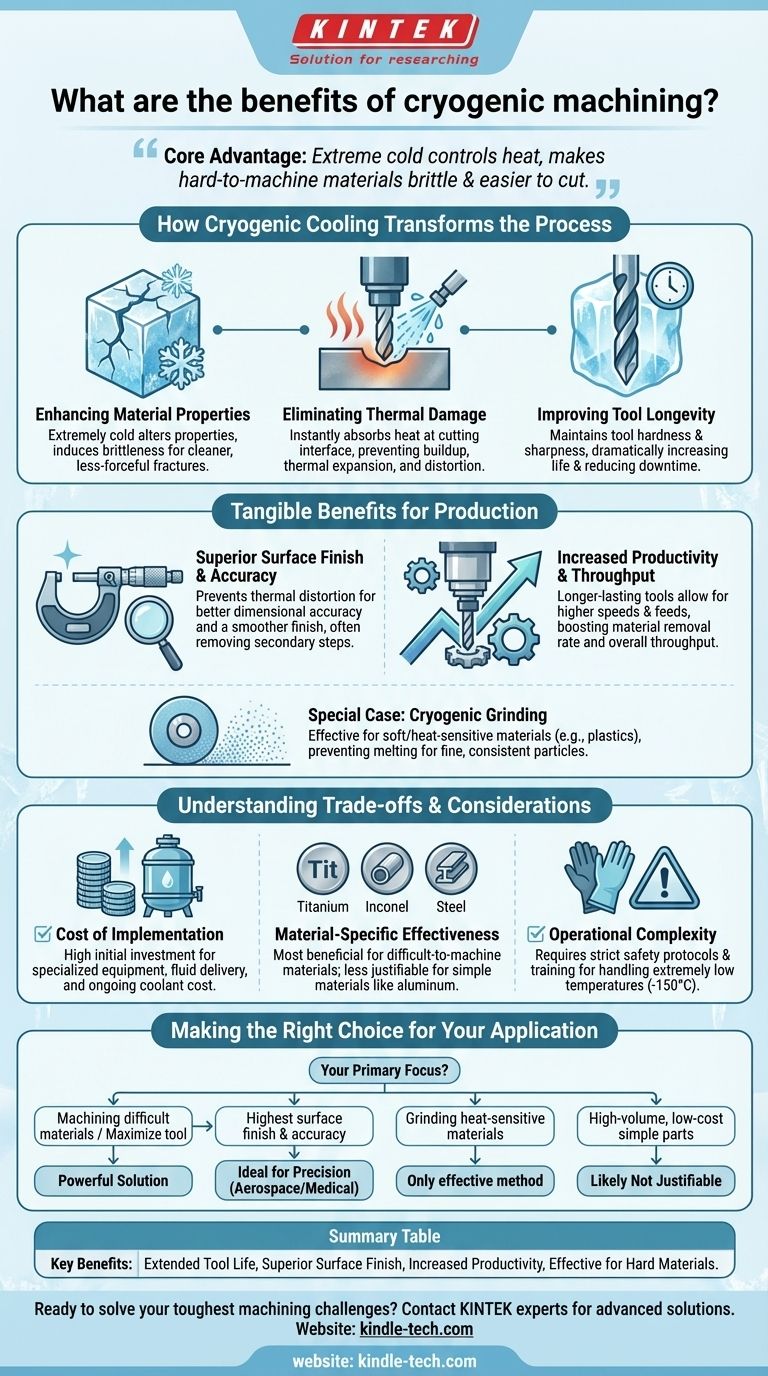

Wie kryogene Kühlung den Bearbeitungsprozess verändert

Die traditionelle Bearbeitung erzeugt intensive Reibung und Wärme, die das Werkstück verformen, das Schneidwerkzeug beschädigen und das Endprodukt beeinträchtigen können. Die kryogene Kühlung wirkt diesen Problemen direkt an ihrer Quelle entgegen.

Verbesserung der Materialeigenschaften

Die extreme Kälte verändert vorübergehend die physikalischen Eigenschaften des zu bearbeitenden Materials. Dies macht es spröder und weniger duktil.

Diese induzierte Sprödigkeit ermöglicht es dem Material, sauber als Span zu brechen, anstatt sich plastisch zu verformen. Dies führt zu einem perfekteren Spänehandling und einem geringeren Kraftaufwand für den Schnitt.

Eliminierung thermischer Schäden

Die Hauptaufgabe des kryogenen Kühlmittels besteht darin, Wärme von der Schneidfläche sofort aufzunehmen und abzuführen. Dadurch bleiben sowohl das Werkzeug als auch das Werkstück auf oder nahe Umgebungstemperatur.

Durch die Vermeidung von Wärmestau vermeiden Sie häufige Probleme wie Wärmeausdehnung, mikrostrukturelle Schäden und die Bildung einer Wärmeeinflusszone auf der Oberfläche des Teils.

Verbesserung der Werkzeugstandzeit

Wärme ist der größte Feind eines Schneidwerkzeugs. Die hohen Temperaturen der konventionellen Bearbeitung erweichen die Schneidkante des Werkzeugs, was zu schnellem Verschleiß und Ausfall führt.

Die kryogene Kühlung erhält die Härte und Schärfe des Werkzeugs über einen viel längeren Zeitraum. Dies verbessert die Werkzeugstandzeit dramatisch, reduziert die Häufigkeit von Werkzeugwechseln, Maschinenstillstandszeiten und die gesamten Produktionskosten.

Greifbare Vorteile für Produktionsqualität und Effizienz

Diese grundlegenden Prozessverbesserungen führen direkt zu messbaren Gewinnen bei Qualität, Geschwindigkeit und Kosteneffizienz.

Überlegene Oberflächengüte und Genauigkeit

Da die kryogene Bearbeitung Wärmeausdehnung und Werkstückverformung verhindert, ermöglicht sie eine bessere Maßgenauigkeit. Der saubere, spröde Schneidvorgang erzeugt auch eine viel glattere Oberflächengüte, wodurch oft weniger Nachbearbeitungsschritte erforderlich sind.

Erhöhte Produktivität und Durchsatz

Mit Werkzeugen, die länger halten und effektiver schneiden, können Maschinen mit höheren Geschwindigkeiten und Vorschüben betrieben werden. Dies erhöht die Materialabtragsrate und den Gesamtdurchsatz, ohne die Qualität zu beeinträchtigen. Darüber hinaus verbrauchen einige Prozesse aufgrund reduzierter Schnittkräfte weniger Energie.

Der Sonderfall des kryogenen Schleifens

Kryogene Prinzipien sind besonders effektiv beim Schleifen, insbesondere bei weichen, zähen oder wärmeempfindlichen Materialien wie Kunststoffen, Gewürzen oder Pharmazeutika.

Die Kälte macht die Materialien spröde, wodurch sie zu extrem feinen, gleichmäßigen Partikeln gemahlen werden können. Sie verhindert auch, dass das Material im Mahlwerk schmilzt oder verklebt, was den Ertrag erhöht und die Reinigung der Ausrüstung vereinfacht.

Abwägungen und Überlegungen

Obwohl die Vorteile erheblich sind, ist die kryogene Bearbeitung keine Universallösung. Eine nüchterne Bewertung ihrer Herausforderungen ist entscheidend für eine erfolgreiche Implementierung.

Die Kosten der Implementierung

Die größte Hürde sind die anfänglichen Investitionen. Dazu gehören spezielle Geräte zur Lagerung und Zufuhr des kryogenen Fluids (z. B. flüssiger Stickstoff) und die Nachrüstung von Werkzeugmaschinen mit isolierten Leitungen und Düsen. Die laufenden Kosten des Kühlmittels selbst müssen ebenfalls in das Betriebsbudget einkalkuliert werden.

Materialspezifische Wirksamkeit

Die Vorteile der kryogenen Kühlung sind am ausgeprägtesten bei Materialien, die konventionell schwer zu bearbeiten sind. Dazu gehören Titanlegierungen, Nickelbasis-Superlegierungen (wie Inconel), gehärtete Stähle und Verbundwerkstoffe. Bei einfacheren Materialien wie Aluminium oder kohlenstoffarmem Stahl rechtfertigen die Vorteile möglicherweise nicht die zusätzlichen Kosten und die Komplexität.

Betriebliche Komplexität

Der Umgang mit kryogenen Fluiden erfordert strenge Sicherheitsprotokolle und spezielle Schulungen. Der Umgang mit Substanzen bei Temperaturen unter -150 °C (-238 °F) birgt Risiken, die in traditionellen Bearbeitungsumgebungen nicht vorhanden sind.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Einführung der kryogenen Bearbeitung vollständig von Ihren spezifischen Fertigungszielen und Herausforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung schwieriger Materialien oder der Maximierung der Werkzeugstandzeit liegt: Die kryogene Kühlung ist eine leistungsstarke Lösung, die bisher anspruchsvolle Aufgaben rentabel und hochprofitabel machen kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Oberflächengüte und Maßgenauigkeit liegt: Die Eliminierung thermischer Verformungen macht dies zu einer idealen Technologie für Präzisionskomponenten in der Luft- und Raumfahrt, Medizin und Verteidigung.

- Wenn Ihr Hauptaugenmerk auf dem Schleifen wärmeempfindlicher oder weicher Materialien liegt: Kryogenes Schleifen ist oft die einzige effektive Methode, um feine, gleichmäßige Partikelgrößen zu erzielen, ohne das Produkt zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kostengünstiger, einfacher Teile liegt: Der wirtschaftliche und logistische Aufwand eines kryogenen Systems ist im Vergleich zu optimierten konventionellen Kühlmethoden möglicherweise nicht zu rechtfertigen.

Indem Sie die Kernprinzipien und praktischen Kompromisse verstehen, können Sie feststellen, ob diese fortschrittliche Fertigungstechnik das richtige Werkzeug ist, um Ihre spezifischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verlängerte Werkzeugstandzeit | Reduziert den Werkzeugverschleiß durch Eliminierung von Wärme, der Hauptursache für Ausfälle. |

| Überlegene Oberflächengüte | Verhindert thermische Schäden und ermöglicht bessere Genauigkeit und glattere Oberflächen. |

| Erhöhte Produktivität | Ermöglicht höhere Schnittgeschwindigkeiten und Vorschübe, was den Durchsatz steigert. |

| Effektiv für harte Materialien | Ideal für Titan, Inconel und gehärtete Stähle. |

Bereit, Ihre schwierigsten Bearbeitungsherausforderungen zu lösen?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Labor- und Fertigungsgeräte spezialisiert, einschließlich Lösungen für die Präzisionsbearbeitung und Materialverarbeitung. Wenn Sie mit schwer zu bearbeitenden Legierungen arbeiten oder überragende Oberflächengüten benötigen, kann unser Fachwissen Ihnen helfen, die richtige Technologie zu implementieren, um Ihre Produktivität und Qualität zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Hochleistungs-Gefriertrockner für das Labor

- Zylindrische Pressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Warum sind die Gleichmäßigkeit und Ebenheit der Plattentemperatur in einem Gefriertrockner wichtig? Gewährleistung der Produktqualität und Prozesseffizienz

- Was passiert während der Gefrierphase der Lyophilisation? Meistern Sie den kritischen ersten Schritt für die Produktintegrität

- Wie sind die Regale in einem Ultra-Tiefkühlschrank konzipiert, um die Temperaturgleichmäßigkeit zu gewährleisten? Sicherstellung der Probenintegrität mit unterteilten Regalen

- Warum sind herkömmliche Konservierungsmethoden für biologische Produkte weniger geeignet? Das kritische Risiko für Wirksamkeit und Sicherheit

- Was ist kryogene Vermahlung von Kardamom? Bewahren Sie Aroma, Duft und Farbe mit extremer Kälte