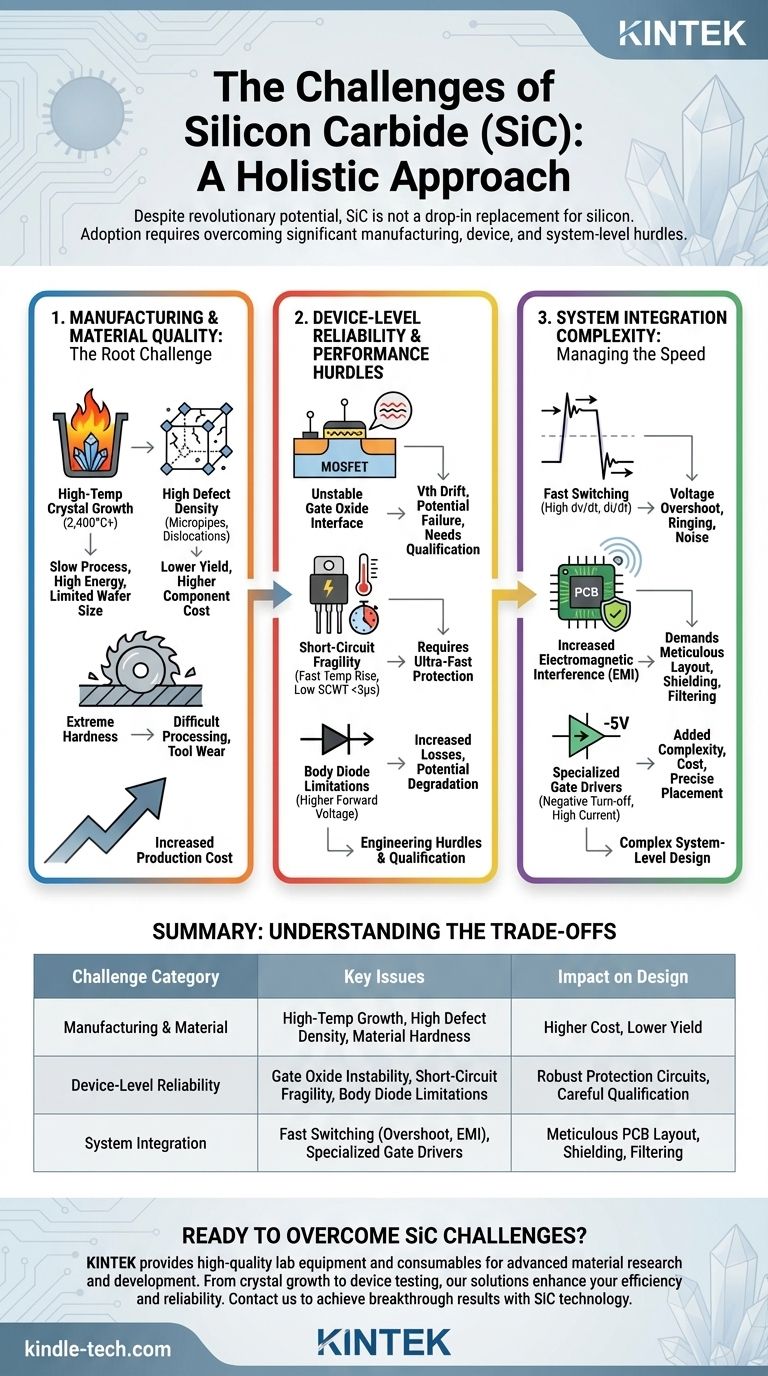

Trotz seines revolutionären Potenzials ist Siliziumkarbid (SiC) kein einfacher Ersatz für Silizium. Die Haupthindernisse, die seine universelle Einführung verlangsamen, ergeben sich aus grundlegenden Schwierigkeiten bei der Herstellung des Rohmaterials, was zu höheren Kosten und höheren Fehlerraten führt. Auf Bauteilebene stellen die Langzeitzuverlässigkeit des Gateoxids und die Anfälligkeit bei Kurzschlüssen erhebliche technische Hürden dar, während seine schnellen Schaltgeschwindigkeiten komplexe Probleme auf Systemebene wie elektromagnetische Interferenzen (EMI) verursachen.

Obwohl SiC beispiellose Gewinne bei Effizienz und Leistungsdichte ermöglicht, erfordert seine Einführung einen ganzheitlichen technischen Ansatz. Die Kernherausforderungen liegen in seiner Materialunreife im Vergleich zu Silizium, was von den Entwicklern verlangt, alles grundlegend neu zu überdenken – vom Schaltungsaufbau und der thermischen Verwaltung bis hin zu Schutzmechanismen.

Die grundlegende Herausforderung: Fertigung und Materialqualität

Der Weg vom Rohmaterial zu einem fertigen SiC-Bauteil ist weitaus komplexer und kostspieliger als bei herkömmlichem Silizium. Dies ist der grundlegende Grund für viele der nachgelagerten Herausforderungen.

Die Schwierigkeit der Kristallzüchtung

Siliziumkarbidkristalle, sogenannte Boules, werden mittels eines Prozesses namens Physical Vapor Transport (PVT) bei extrem hohen Temperaturen gezüchtet, die oft 2.400 °C überschreiten. Das ist mehr als 1.000 °C heißer als der Prozess zur Züchtung von Siliziumbarren.

Dieser energieintensive Prozess ist langsam und schwer zu kontrollieren, was die Größe der herstellbaren Wafer begrenzt und direkt zu deren hohen Kosten beiträgt.

Das Problem der Defektdichte

Die rauen Wachstumsbedingungen führen im Vergleich zu Silizium zu einer höheren Konzentration kristalliner Unvollkommenheiten in SiC-Wafern. Diese Defekte, wie Mikroröhren (Micropipes) und Basisebenen-Versetzungen (Basal Plane Dislocations), können als Fehlerstellen innerhalb eines Bauteils fungieren.

Eine höhere Defektdichte reduziert die Fertigungsausbeute (Yield), was bedeutet, dass weniger brauchbare Chips pro Wafer hergestellt werden können. Dies ist ein Haupttreiber für den höheren Preis von SiC-Komponenten.

Die hohen Kosten der Härte

Siliziumkarbid ist ein außergewöhnlich hartes Material, das auf der Mohs-Skala nur knapp unter Diamant liegt. Obwohl dies zu seiner Robustheit beiträgt, macht es das Zerteilen von Wafern aus der Boule sowie das Schleifen und Polieren extrem schwierig.

Dieser Prozess erfordert mehr Zeit, spezielle diamantbeschichtete Ausrüstung und führt zu höherem Werkzeugverschleiß, was allesamt die Kosten für den fertigen Wafer erheblich erhöht.

Zuverlässigkeits- und Leistungshürden auf Bauteilebene

Selbst nachdem ein Bauteil hergestellt wurde, führen inhärente Eigenschaften von SiC zu spezifischen Zuverlässigkeitsbedenken, die im Design berücksichtigt werden müssen.

Die instabile Gateoxid-Grenzfläche

Die Grenzfläche zwischen dem SiC-Material und dem Siliziumdioxid (SiO₂)-Gate-Isolator ist die kritischste Zuverlässigkeitsbedenken bei SiC-MOSFETs. Sie ist weniger stabil als die nahezu perfekte Grenzfläche, die in Silizium-MOSFETs zu finden ist.

Diese Instabilität kann dazu führen, dass sich die Schwellenspannung (Vth) des Bauteils im Laufe seiner Lebensdauer verschiebt, insbesondere bei hohen Temperaturen. Diese Verschiebung kann die Schaltkreisleistung beeinträchtigen und schließlich zum Ausfall des Bauteils führen, was eine sorgfältige Prüfung und Qualifizierung erfordert.

Kurzschlussanfälligkeit

SiC-MOSFETs weisen eine viel höhere Leistungsdichte und eine kleinere Chipgröße auf als vergleichbare Silizium-IGBTs. Folglich haben sie eine sehr geringe thermische Masse.

Während eines Kurzschlussereignisses steigt ihre Temperatur extrem schnell an, was ihnen eine Kurzschluss-Aushaltezeit (SCWT) von oft weniger als 3 Mikrosekunden verleiht, verglichen mit 10 Mikrosekunden bei einem typischen IGBT. Dies erfordert extrem schnelle und robuste Schutzschaltungen, um einen katastrophalen Ausfall zu verhindern.

Einschränkungen der Body-Diode

Die intrinsische „Body-Diode“ innerhalb eines SiC-MOSFETs wird in vielen Anwendungen zum Freilaufstrom verwendet. Diese Diode weist jedoch historisch gesehen einen höheren Durchlassspannungsabfall auf als Silizium-Pendants.

Dieser höhere Spannungsabfall kann zu erhöhten Leitungsverlusten und potenzieller Degradation im Laufe der Zeit führen. Obwohl neuere SiC-Generationen die Leistung der Body-Diode erheblich verbessert haben, bleibt sie ein wichtiger Parameter für die Bewertung.

Verständnis der Kompromisse: Komplexität der Systemintegration

Der Hauptvorteil von SiC – seine schnelle Schaltgeschwindigkeit – ist auch die Quelle seiner größten Herausforderungen auf Systemebene. SiC effektiv zu nutzen bedeutet, das gesamte System um es herum zu entwickeln.

Das zweischneidige Schwert des schnellen Schaltens

SiC-Bauteile können um Größenordnungen schneller ein- und ausschalten als Silizium. Diese hohen Raten von dv/dt (Änderungsrate der Spannung) und di/dt (Änderungsrate des Stroms) sind es, die Schaltverluste reduzieren und kleinere Komponenten ermöglichen.

Diese schnellen Flanken interagieren jedoch mit der parasitären Induktivität im Schaltungsaufbau und verursachen erhebliche Spannungsüberschwingungen (Voltage Overshoot) und Ringing. Dieses elektrische Rauschen kann die Spannungsfestigkeit der Komponenten überschreiten, das Bauteil beschädigen und die Systemzuverlässigkeit beeinträchtigen.

Management erhöhter elektromagnetischer Interferenzen (EMI)

Das durch schnelles Schalten von SiC erzeugte Hochfrequenzrauschen ist eine starke Quelle für EMI. Wenn es nicht ordnungsgemäß verwaltet wird, kann dieses Rauschen den Betrieb nahegelegener Elektronik stören.

Die Kontrolle von EMI erfordert eine akribische Leiterplatten-Layoutgestaltung, Abschirmung und das Hinzufügen von Filterkomponenten, was allesamt Komplexität und Kosten für den Designprozess erhöht.

Die Notwendigkeit spezialisierter Gate-Treiber

Das Ansteuern eines SiC-MOSFETs ist anspruchsvoller als das Ansteuern eines Silizium-IGBTs oder -MOSFETs. Sie erfordern oft eine negative Ausschaltdauer-Spannung (z. B. -5 V), um ein parasitäres Einschalten zu verhindern, das durch die hohe dv/dt verursacht wird.

Die Gate-Treiber-Schaltung muss sehr nah am Bauteil platziert werden und in der Lage sein, hohe Spitzenströme zu liefern, um das Bauteil schnell zu schalten und gleichzeitig die Auswirkungen von Rauschen und Ringing zu mindern.

Eine fundierte Entscheidung über SiC treffen

Die erfolgreiche Implementierung von Siliziumkarbid erfordert die Anerkennung dieser Herausforderungen als zu lösende technische Probleme und nicht als unüberwindbare Hindernisse.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistungsdichte und Effizienz liegt: Die Leistungssteigerungen sind wahrscheinlich die Mühe wert, aber Sie müssen stark in fortschrittliches PCB-Layout, robuste Gate-Treiber und das Management von EMI investieren.

- Wenn Ihr Hauptaugenmerk auf Kostensensitivität liegt: Bewerten Sie die Gesamtsystemkosten und nicht nur die Bauteilkosten. SiC kann Ihnen helfen, Geld zu sparen, indem Sie kleinere Induktivitäten, Kondensatoren und Kühlkörper verwenden, was den höheren Preis der Komponente möglicherweise ausgleicht.

- Wenn Ihr Hauptaugenmerk auf Langzeitzuverlässigkeit liegt: Achten Sie äußerst sorgfältig auf das Design des Gate-Treibers, implementieren Sie ultraschnelle Kurzschlussschutzmechanismen und wählen Sie Bauteile von Herstellern mit nachgewiesenen Daten zur Stabilität des Gateoxids.

Das Verständnis dieser inhärenten Herausforderungen ist der erste Schritt, um das transformative Potenzial der Siliziumkarbid-Technologie freizusetzen.

Zusammenfassungstabelle:

| Herausforderungskategorie | Schlüsselprobleme | Auswirkung auf das Design |

|---|---|---|

| Fertigung & Material | Hochtemperatur-Kristallzüchtung, hohe Defektdichte, Materialhärte | Höhere Komponentenpreise, geringere Ausbeute |

| Zuverlässigkeit auf Bauteilebene | Instabilität des Gateoxids, Kurzschlussanfälligkeit, Einschränkungen der Body-Diode | Erfordert robuste Schutzschaltungen und sorgfältige Qualifizierung |

| Systemintegration | Schnelles Schalten verursacht Überspannung, EMI, Notwendigkeit spezialisierter Gate-Treiber | Erfordert akribische Leiterplatten-Layoutgestaltung, Abschirmung und Filterung |

Bereit, die Herausforderungen von Siliziumkarbid in Ihrem Labor zu meistern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die fortschrittliche Materialforschung und -entwicklung zugeschnitten sind. Ob Sie an der SiC-Kristallzüchtung, der Bauteilprüfung oder der Systemintegration arbeiten, unsere Lösungen sind darauf ausgelegt, Ihre Effizienz und Zuverlässigkeit zu steigern. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, bahnbrechende Ergebnisse mit der Siliziumkarbid-Technologie zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Hochwiderstandsfähige Einkristall-Siliziumlinse für Infrarot

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Was ist ein anderer Name für Keramik? Ein Leitfaden für Töpferei, Porzellan und technische Materialien

- Was sind Beispiele für Keramikpulver? Ein Leitfaden zu Oxid- und Nicht-Oxid-Materialien

- Wie erleichtern keramische Wabenreaktoren thermochemische Zyklen? Optimierung der Ferrit-basierten Energieerzeugung

- Warum Aluminiumoxid-Keramikauskleidungen in SCWG-Reaktoren verwenden? Wesentlicher Schutz für die Biomassevergasung und Langlebigkeit des Reaktors

- Warum ist die Verwendung von Sinterhilfsmitteln für PLS notwendig? Erreichen von voller Dichte in Ultrahochtemperaturkeramiken

- Welche Art von Struktur hat Siliziumkarbid? Ein kovalentes Netzwerk-Feststoff für extreme Leistung

- Warum ist Sintern in der Keramikverarbeitung wichtig? Erzielung dichter, hochleistungsfähiger Keramikteile

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen