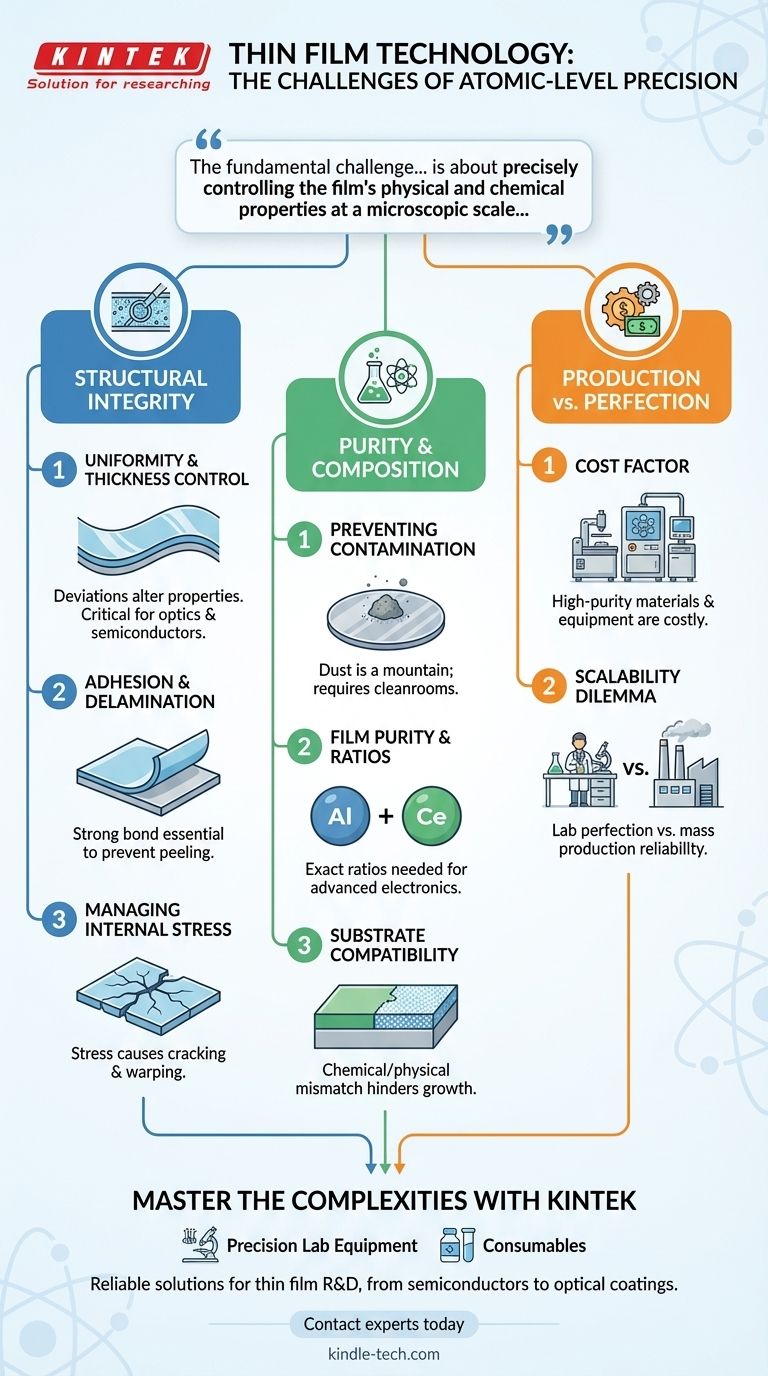

Die Arbeit mit Dünnschichten ist ein Spiel der Präzision auf atomarer Ebene. Die zentralen Herausforderungen drehen sich um die Kontrolle der Schichtstruktur, ihrer Reinheit und ihrer physikalischen Beziehung zur Oberfläche, auf die sie aufgetragen wird. Zu den Hauptschwierigkeiten gehören das Erreichen perfekter Schichtdicken-Gleichmäßigkeit, die Sicherstellung der haftungsfreien Schicht ohne Ablösung, die Bewältigung innerer Spannungen, die zu Rissbildung führen können, und die Verhinderung mikroskopischer Verunreinigungen, all dies bei dem Versuch, einen skalierbaren und kostengünstigen Prozess aufrechtzuerhalten.

Die grundlegende Herausforderung der Dünnschichttechnologie besteht nicht nur darin, eine dünne Materialschicht zu erzeugen. Es geht darum, die physikalischen und chemischen Eigenschaften der Schicht auf mikroskopischer Ebene präzise zu steuern, um sicherzustellen, dass sie zuverlässig und konsistent mit ihrem darunterliegenden Substrat funktioniert.

Die Herausforderung der strukturellen Integrität

Die physikalische Struktur einer Dünnschicht und ihre Verbindung zum Substrat bestimmen ihre Haltbarkeit und Leistung. Fehler in diesem Bereich sind die häufigsten Fehlerursachen.

Erreichen von Gleichmäßigkeit und Dickenkontrolle

Die Eigenschaften einer Schicht sind direkt mit ihrer Dicke verbunden. Selbst winzige Abweichungen über eine Oberfläche können ihr elektrisches, optisches oder mechanisches Verhalten vollständig verändern.

In Anwendungen wie optischen Beschichtungen oder Halbleitern kann eine Abweichung von nur wenigen Nanometern ein Gerät unbrauchbar machen.

Sicherstellung der richtigen Haftung

Die Verbindung zwischen der Dünnschicht und dem Substrat muss außergewöhnlich stark sein. Wenn die Schicht nicht richtig haftet, kann sie sich ablösen oder abblättern, ein Versagen, das als Delamination bekannt ist.

Dies ist ein kritisches Anliegen bei Hartbeschichtungen auf Schneidwerkzeugen oder Schutzschichten auf Elektronik, wo die Schicht physikalischen Belastungen ausgesetzt ist.

Umgang mit inneren Spannungen und Dehnungen

Spannungen bauen sich während des Abscheidungsprozesses natürlicherweise in einer Schicht auf. Dies kann durch eine Fehlanpassung der Wärmeausdehnungskoeffizienten zwischen der Schicht und dem Substrat oder durch die Abscheidungsbedingungen selbst verursacht werden.

Übermäßige innere Spannung kann dazu führen, dass die Schicht reißt, sich verzieht oder die Haftung verliert, wodurch die gesamte Komponente beeinträchtigt wird.

Die Herausforderung von Reinheit und Zusammensetzung

Die chemische Zusammensetzung der Schicht ist ebenso wichtig wie ihre physikalische Struktur. Verunreinigungen oder falsche Materialverhältnisse können die beabsichtigte Funktion der Schicht vollständig zunichtemachen.

Verhinderung von Kontaminationen

Im Maßstab von Dünnschichten ist ein einziges Staubkorn ein Berg. Jedes unerwünschte Partikel oder chemische Verunreinigung kann das Schichtwachstum stören und Defekte erzeugen, die die Leistung untergraben.

Deshalb erfolgt die meisten Dünnschichtabscheidungen in hochkontrollierten Umgebungen wie Reinräumen oder Vakuumkammern.

Aufrechterhaltung der Schichtreinheit und -zusammensetzung

Für Schichten aus Legierungen oder Verbindungsmaterialien ist das Erreichen des exakten chemischen Verhältnisses unerlässlich. Dies gilt insbesondere für fortschrittliche Elektronik wie LEDs oder Halbleiter.

Eine geringfügige Abweichung in der Zusammensetzung kann die Materialeigenschaften drastisch verändern und verhindern, dass es wie vorgesehen funktioniert.

Sicherstellung der Substratkompatibilität

Das Substrat ist keine passive Oberfläche; es ist ein aktiver Teilnehmer an der Entstehung der Schicht. Das Schichtmaterial muss chemisch und physikalisch mit der Oberfläche kompatibel sein, auf die es aufgebracht wird.

Probleme wie schlechte chemische Bindung oder nicht übereinstimmende Kristallstrukturen können die korrekte Schichtbildung verhindern, was zu schlechter Haftung und Leistung führt.

Die Kompromisse verstehen: Produktion vs. Perfektion

Eine makellose Dünnschicht im Labor zu erzielen, ist eine Sache; dies wiederholt für Tausende von Einheiten zu tun, eine andere. Die praktischen Herausforderungen der Fertigung sind erheblich.

Der Kostenfaktor

Die für eine hochwertige Dünnschichtabscheidung benötigte Ausrüstung, wie Vakuumsysteme, und die hochreinen Materialien selbst sind von Natur aus teuer.

Das Gleichgewicht zwischen der erforderlichen Qualität der Schicht und den Produktionskosten ist eine ständige technische Herausforderung.

Das Skalierbarkeitsdilemma

Ein Prozess, der eine perfekte Schicht auf einer kleinen Laborprobe erzeugt, kann für die Massenproduktion schwierig oder wirtschaftlich unrentabel sein.

Ingenieure müssen ständig innovativ sein, um Abscheidungsmethoden zu finden, die nicht nur präzise, sondern auch schnell, zuverlässig und kostengünstig im industriellen Maßstab sind.

Priorisierung Ihrer Bemühungen basierend auf der Anwendung

Die kritischsten Herausforderungen hängen vollständig vom endgültigen Anwendungsfall der Schicht ab.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Ihr Erfolg hängt von absoluter Präzision bei der Dickenkontrolle und Gleichmäßigkeit ab, um Lichtreflexion und -transmission zu steuern.

- Wenn Ihr Hauptaugenmerk auf Halbleiterbauelementen liegt: Die nicht verhandelbaren Faktoren sind Reinheit, Verhinderung von Kontaminationen und präzise Zusammensetzung, um korrekte elektronische Eigenschaften sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf mechanischen Hartbeschichtungen liegt: Sie müssen Haftung und den Umgang mit inneren Spannungen priorisieren, um Delamination und Rissbildung unter physikalischer Belastung zu verhindern.

Erfolg in der Dünnschichttechnologie liegt im Meistern des feinen Zusammenspiels zwischen Material, Substrat und Abscheidungsprozess.

Zusammenfassungstabelle:

| Herausforderungskategorie | Hauptschwierigkeiten | Auswirkungen auf die Anwendung |

|---|---|---|

| Strukturelle Integrität | Gleichmäßigkeit, Haftung, Innere Spannung | Geräteausfall, Delamination, Rissbildung |

| Reinheit & Zusammensetzung | Kontamination, Chemische Verhältnisse, Substratkompatibilität | Unzuverlässige Leistung, veränderte Materialeigenschaften |

| Produktion & Skalierbarkeit | Hohe Kosten, Prozessskalierbarkeit | Wirtschaftliche Machbarkeit für die Massenproduktion |

Meistern Sie die Komplexität der Dünnschichtabscheidung in Ihrem Labor. Die Herausforderungen, perfekte Gleichmäßigkeit, Haftung und Reinheit zu erreichen, erfordern zuverlässige, leistungsstarke Geräte. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für all Ihre Forschungs- und Entwicklungsbedürfnisse im Bereich Dünnschichten.

Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre spezifische Anwendung zu finden, sei es für Halbleiter, optische Beschichtungen oder mechanische Hartbeschichtungen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen