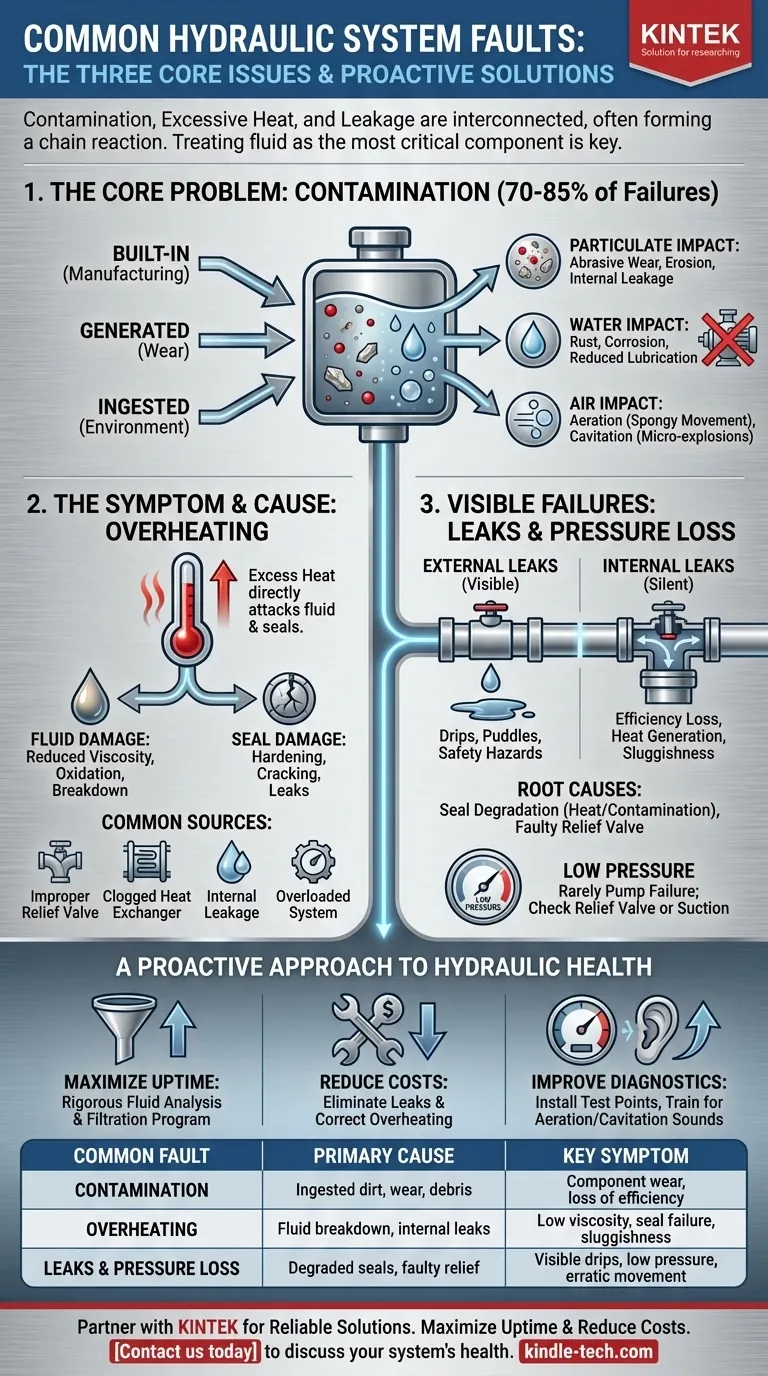

Die häufigsten Fehler in jedem hydraulischen System sind fast immer auf drei Kernprobleme zurückzuführen: Fluidkontamination, übermäßige Hitze und Fluidleckagen. Diese Probleme stehen nicht isoliert da; Kontamination führt oft zu erhöhter Reibung und Hitze, was wiederum Dichtungen verschlechtert und Leckagen verursacht. Das Verständnis dieser Kettenreaktion ist der Schlüssel zur effektiven Fehlerbehebung und Prävention.

Die überwiegende Mehrheit der Ausfälle hydraulischer Systeme wird nicht durch plötzliche Komponentenversagen verursacht, sondern durch die allmähliche und vermeidbare Degradation des Hydraulikfluids. Die Behandlung des Fluids als die kritischste Komponente des Systems ist die Grundlage für einen zuverlässigen Betrieb.

Das Kernproblem: Kontamination

Kontamination ist die größte Ursache für den Ausfall hydraulischer Systeme und verantwortlich für schätzungsweise 70–85 % aller Probleme. Sie ist der primäre Auslöser für Verschleiß, Fehlfunktionen von Komponenten und letztendliches Versagen.

Wie Kontamination in ein System gelangt

Verunreinigungen sind nicht nur äußerer Schmutz. Sie können während des Herstellungsprozesses eingebaut, durch Komponentenverschleiß intern erzeugt oder durch verschlissene Dichtungen oder Entlüftungskappen aus der Umgebung aufgenommen werden.

Die Auswirkungen von Partikelkontamination

Feste Partikel wie Metallfragmente und Siliziumdioxid wirken wie eine abrasive Läppverbindung, die die engen Toleranzen in Pumpen, Ventilen und Aktuatoren abnutzt. Diese Erosion vergrößert die Spaltmaße, was zu internen Leckagen, Effizienzverlust und schließlich zum Komponentenversagen führt.

Die Auswirkungen von Wasser und Luft

Wasserverunreinigung fördert Rost und Korrosion und verringert die Schmiereigenschaften des Fluids. Luft im System (Belüftung) kann zu schwammigen, unregelmäßigen Bewegungen des Aktuators führen, während der schnelle Druckabfall von Luftblasen (Kavitation) Mikroexplosionen erzeugt, die interne Komponenten erodieren.

Das Symptom und die Ursache: Überhitzung

Übermäßige Hitze ist sowohl ein Symptom einer Systemineffizienz als auch eine direkte Ursache für weitere Schäden. Ein System, das konstant heiß läuft, ist ein System, das dem Ausfall nahe ist.

Warum übermäßige Hitze schädlich ist

Hitze greift das Hydraulikfluid direkt an und reduziert seine Viskosität (seine Dicke und Fähigkeit zu schmieren). Dies führt zu erhöhtem Metall-auf-Metall-Kontakt. Außerdem härtet es Dichtungen aus und lässt sie reißen, was Leckagen verursacht, und beschleunigt die Oxidation und den Abbau des Fluids selbst.

Häufige Quellen unerwünschter Hitze

Unerwünschte Hitze wird durch jede Ineffizienz im System erzeugt. Dies kann durch ein falsch eingestelltes Druckbegrenzungsventil, einen verstopften oder zu klein dimensionierten Wärmetauscher, interne Komponentenleckagen oder einfach dadurch verursacht werden, dass das System über seine konstruktive Kapazität hinaus beansprucht wird.

Sichtbare Fehler: Leckagen und Druckverlust

Leckagen und Druckprobleme sind oft die offensichtlichsten Anzeichen eines Problems, aber sie sind in der Regel das Endresultat eines zugrunde liegenden Problems und nicht die eigentliche Ursache.

Externe vs. interne Leckagen

Externe Leckagen sind sichtbare Tropfen und Pfützen, die verschwenderisch sind und Sicherheitsrisiken darstellen. Interne Leckagen, bei denen Fluid intern an den Dichtungen einer Komponente vorbeifließt, sind heimtückischer. Sie hinterlassen keine Pfütze, rauben dem System jedoch leise die Effizienz, erzeugen Hitze und führen zu träger Leistung.

Grundursachen für Leckagen und niedrigen Druck

Leckagen werden am häufigsten durch die Degradation von Dichtungen aufgrund von Hitze oder Fluidkontamination verursacht. Niedriger Betriebsdruck ist selten ein Pumpenproblem; er wird häufiger durch ein zu niedrig eingestelltes Druckbegrenzungsventil, übermäßige interne Leckagen oder eine Verstopfung in der Saugleitung verursacht, die die Pumpe aushungert.

Häufige Fallstricke, die es zu vermeiden gilt

Sich auf die Symptome zu verlassen, ohne das System zu verstehen, kann zu kostspieligen und ineffektiven Reparaturen führen. Die Vermeidung dieser gängigen Fehlannahmen ist entscheidend für eine genaue Diagnose.

Der Trugschluss des „Nachfüllens“

Das bloße Hinzufügen von neuem Fluid zu einem Reservoir ohne ordnungsgemäße Filterung führt eine erhebliche Menge neuer Verunreinigungen ein. Neues Öl ist nicht notwendigerweise sauberes Öl und muss gefiltert werden, bevor es einem System hinzugefügt wird.

Fehlinterpretation von Druckmessungen

Ein Manometer misst nicht den Förderstrom der Pumpe; es misst den Widerstand gegen den Durchfluss. Eine Anzeige von Null PSI kann bedeuten, dass die Pumpe ausgefallen ist, aber es kann auch bedeuten, dass das Fluid einfach ohne Widerstand in den Tank zurückfließt.

Die Rolle des Reservoirs ignorieren

Das Reservoir ist mehr als nur ein Lagertank. Es ist eine entscheidende Komponente, die dazu dient, das Fluid abzukühlen, Luft und Wasser abzuscheiden und Verunreinigungen absetzen zu lassen. Ein schlecht gewartetes oder konstruiertes Reservoir untergräbt die Gesundheit des gesamten Systems.

Ein proaktiver Ansatz für die hydraulische Gesundheit

Um von einer reaktiven zu einer proaktiven Wartungsstrategie überzugehen, müssen Sie Ihren Fokus von der Reparatur defekter Teile auf die Aufrechterhaltung der Gesundheit des Hydraulikfluids verlagern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie ein strenges Fluidanalyse- und Filtrationsprogramm, um Verunreinigungen zu entfernen, bevor sie Verschleiß verursachen können.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Priorisieren Sie die Beseitigung aller Leckagen und die Behebung von Überhitzungsproblemen, da diese zwei der größten Quellen für Energieverschwendung in einem Hydrauliksystem sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Diagnosegeschwindigkeit liegt: Installieren Sie geeignete Prüfpunkte (Manometer, Durchflussmesser) und schulen Sie das Personal darin, die Geräusche und Symptome von Belüftung und Kavitation zu erkennen.

Indem Sie das Fluid als das Herzstück des Systems betrachten, können Sie die überwiegende Mehrheit der Hydraulikausfälle vorhersagen und verhindern.

Zusammenfassungstabelle:

| Häufiger Fehler | Hauptursache | Wichtigstes Symptom |

|---|---|---|

| Kontamination | Aufgenommener Schmutz, interner Verschleiß, eingebaute Ablagerungen | Komponentenverschleiß, Effizienzverlust |

| Überhitzung | Fluidabbau, interne Leckagen, zu kleiner Kühler | Niedrige Viskosität, Dichtungsversagen, träge Leistung |

| Leckagen & Druckverlust | Degradierte Dichtungen, fehlerhafte Druckbegrenzungsventile, interne Umgehung | Sichtbare Tropfen, niedriger Druck, unregelmäßige Aktuatorbewegung |

Lassen Sie nicht zu, dass ein Hydraulikausfall Ihren Betrieb stört. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Laboranforderungen. Unsere Expertise kann Ihnen helfen, eine proaktive Wartungsstrategie zu implementieren, von der Fluidanalyse bis zur Systemdiagnose, um die Betriebszeit zu maximieren und Kosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Gesundheit und Leistung Ihres Hydrauliksystems unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Peristaltikpumpe mit variabler Drehzahl

- Kugelpressform für Labor

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- XRF Borsäure Labor Pulver Pellet Pressform für Laborgebrauch

Andere fragen auch

- Was ist der Unterschied zwischen einer Vakuumpumpe und einer normalen Pumpe? Ein Leitfaden zu Druck- vs. Saugmechanismen

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Welche Antriebsarten gibt es für peristaltische Pumpen mit variabler Drehzahl? Elektrisch vs. Pneumatisch für Ihre Anwendung

- Wie trägt eine Labor-Schlauchpumpe zum kontinuierlichen Betrieb einer elektrochemischen Durchflusszelle bei?

- Wofür werden Vakuumpumpen in Laboren häufig eingesetzt? Unerlässlich für Filtration, Verdampfung & Analyse