Im Kern besteht eine Kugelmühle aus fünf Hauptkomponenten. Dies sind der zylindrische Mahlkorb, das Mahlgut, die Schutz-Auskleidung, das Antriebssystem, das den Mahlkorb dreht, sowie die Ein- und Auslassöffnungen für die Materialhandhabung. Zusammen schaffen sie eine kontrollierte Umgebung für eine leistungsstarke Größenreduzierung durch Schlag und Abrieb.

Eine Kugelmühle ist nicht nur eine einfache rotierende Trommel; sie ist ein konstruiertes System. Das Zusammenspiel zwischen der Rotation des Mahlkorbs, der Art des Mahlguts und der Schutz-Auskleidung bestimmt die Effizienz und Qualität des endgültig gemahlenen Produkts.

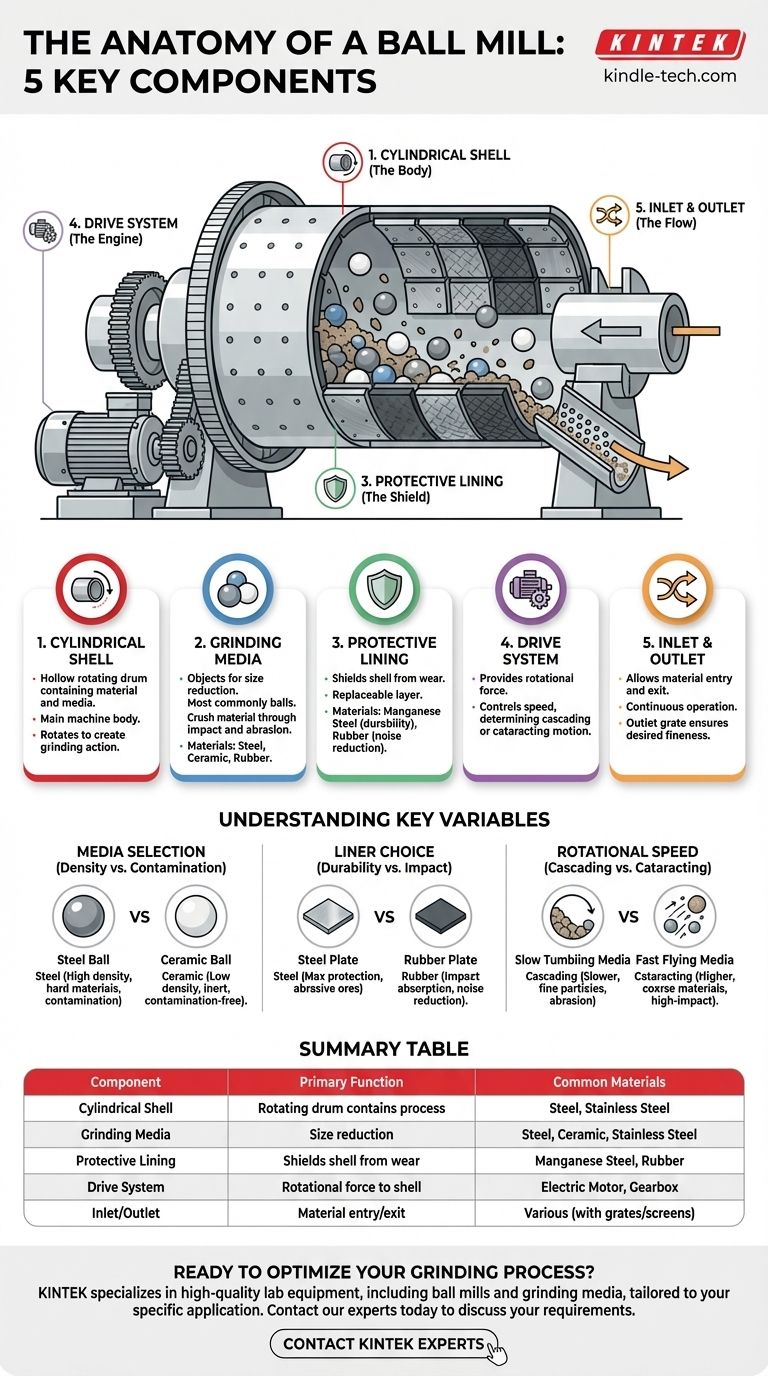

Die Anatomie einer Kugelmühle: Eine funktionale Aufschlüsselung

Um zu verstehen, wie eine Kugelmühle ihren Zweck erfüllt, muss man die Funktion jeder einzelnen Komponente und ihren Beitrag zum Gesamtprozess kennen.

Der zylindrische Mahlkorb (Der Körper)

Der zylindrische Mahlkorb ist die hohle, rotierende Trommel, die das Material und das Mahlgut enthält. Er ist der Hauptkörper der Maschine.

Dieser Mahlkorb ist entweder auf einer perfekt horizontalen Achse oder in einem leichten Winkel gelagert. Die Rotation des Mahlkorbs hebt das Mahlgut an und erzeugt die Mahlwirkung.

Das Mahlgut (Die Kraft)

Das Mahlgut sind die Objekte, die für die eigentliche Größenreduzierung verantwortlich sind. Dies sind am häufigsten Kugeln, die der Mühle ihren Namen geben.

Dieses Mahlgut wird zusammen mit dem zu mahlenden Material teilweise in den Mahlkorb gefüllt. Wenn sich der Mahlkorb dreht, wird das Mahlgut angehoben und fällt dann herab oder kaskadiert, wodurch das Material durch Schlag und Abrieb zerkleinert und gemahlen wird.

Häufig verwendete Mahlgutmaterialien umfassen hochdichten Stahl, Edelstahl, Keramik oder sogar Gummi, ausgewählt je nach Mahlanforderung und der Notwendigkeit, Kontaminationen zu vermeiden.

Die Schutz-Auskleidung (Der Schild)

Die Innenfläche des Mahlkorbs wird durch eine austauschbare Auskleidung geschützt. Diese Schicht erfüllt die entscheidende Funktion, den Mahlkorb vor dem intensiven Verschleiß und Abrieb zu schützen, der durch den Mahlprozess entsteht.

Diese Auskleidungen bestehen aus hochgradig abriebfesten Materialien. Manganstahl ist wegen seiner extremen Haltbarkeit üblich, während Gummiauskleidungen zur Geräuschreduzierung verwendet werden können und für bestimmte Arten von Schlägen geeignet sind.

Das Antriebssystem (Der Motor)

Das Antriebssystem liefert die Rotationskraft für den zylindrischen Mahlkorb. Dies ist typischerweise ein Elektromotor, der über ein Getriebe und ein Zahnradsystem mit dem Mahlkorb verbunden ist.

Die Rotationsgeschwindigkeit ist ein kritischer Betriebsparameter. Sie bestimmt, ob das Mahlgut sanft trudelt (kaskadierend) oder für hochintensive Kollisionen (katapultierend) geworfen wird.

Einlass und Auslass (Der Fluss)

Damit die Mühle kontinuierlich arbeiten kann, muss sie eine Möglichkeit haben, Material aufzunehmen und abzugeben. Der Einlass, oft durch einen hohlen Zapfen oder eine Öffnung, ermöglicht die Zufuhr von Rohmaterial.

Der Auslass ermöglicht die Entnahme des gemahlenen Materials aus der Mühle. Bei vielen Konstruktionen stellt ein Gitter oder Sieb am Auslass sicher, dass nur Material, das auf die gewünschte Feinheit gemahlen ist, austreten kann.

Verständnis der Schlüsselvariablen

Die Wirksamkeit einer Kugelmühle ist nicht festgelegt; sie hängt von den Entscheidungen ab, die für ihre Kernkomponenten getroffen werden. Das Verständnis dieser Variablen ist der Schlüssel zur Optimierung des Prozesses.

Auswahl des Mahlguts: Dichte vs. Kontamination

Die Wahl des Mahlguts ist eine primäre Überlegung. Stahlkugeln sind sehr dicht und hochwirksam für harte Materialien, können aber metallische Verunreinigungen in das Produkt einbringen.

Keramikkugeln sind weniger dicht, aber inert und somit ideal für Anwendungen wie Pharmazie oder Hochleistungskeramik, bei denen Produktkontamination nicht akzeptabel ist.

Wahl der Auskleidung: Haltbarkeit vs. Schlagprofil

Eine Stahlauskleidung bietet maximalen Schutz gegen Abrieb und ist der Standard für das Mahlen harter, abrasiver Erze.

Eine Gummiauskleidung ist weniger haltbar, bietet aber eine bessere Stoßdämpfung, reduziert Lärm und kann bei Anwendungen, bei denen Bruch durch hochintensive Katapultierung ein Problem darstellt, eine längere Lebensdauer haben.

Rotationsgeschwindigkeit: Kaskadieren vs. Katapultieren

Langsamere Rotationsgeschwindigkeiten führen dazu, dass das Mahlgut in einer kaskadierenden Bewegung die Oberfläche der Materialschicht hinunterrollt. Dies führt hauptsächlich zum Mahlen durch Abrieb und ist effektiv für die Erzeugung sehr feiner Partikel.

Höhere Geschwindigkeiten werfen das Mahlgut in einer katapultierenden Bewegung in die Luft. Dies erzeugt energiereiche Einschläge, ideal für die schnelle Zerkleinerung gröberer, harter Materialien.

Abstimmung der Komponenten auf Ihr Ziel

Ihr spezifisches Ziel bestimmt die optimale Konfiguration der Mühle.

- Wenn Ihr Hauptaugenmerk auf maximaler Mahleffizienz für harte Materialien liegt: Verwenden Sie hochdichtes Stahlmahlgut mit einer haltbaren Manganstahlauskleidung und betreiben Sie die Mühle bei höherer Geschwindigkeit, um das Katapultieren zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Verwenden Sie Keramik- oder andere nichtmetallische Mahlgüter und möglicherweise eine nichtmetallische Auskleidung, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Betriebsgeräuschen und Verschleiß der Auskleidung liegt: Ziehen Sie die Verwendung von Gummiauskleidungen in Betracht, da diese die Aufprallenergie besser absorbieren als Stahl.

Indem Sie die Kugelmühle als anpassungsfähiges System betrachten, können Sie ihre Komponenten perfekt auf Ihr spezifisches Material und das gewünschte Ergebnis zuschneiden.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Häufige Materialien |

|---|---|---|

| Zylindrischer Mahlkorb | Rotierende Trommel, die den Mahlprozess beherbergt | Stahl, Edelstahl |

| Mahlgut | Objekte, die die eigentliche Größenreduzierung durchführen | Stahl, Keramik, Edelstahl |

| Schutz-Auskleidung | Schützt den Mahlkorb vor Verschleiß und Abrieb | Manganstahl, Gummi |

| Antriebssystem | Liefert die Rotationskraft an den Mahlkorb | Elektromotor, Getriebe |

| Einlass/Auslass | Ermöglicht das Eintreten und Austreten von Material aus der Mühle | Verschiedenes (oft mit Gittern/Sieben) |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Konfiguration der Kugelmühle ist entscheidend für die Erzielung Ihrer gewünschten Partikelgröße, Reinheit und Effizienz. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Kugelmühlen und Mahlgütern, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie maximale Mahlleistung, kontaminationsfreie Verarbeitung oder Geräuschreduzierung benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und sich von uns bei der Auswahl der perfekten Lösung für Ihre Laborbedürfnisse unterstützen zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung