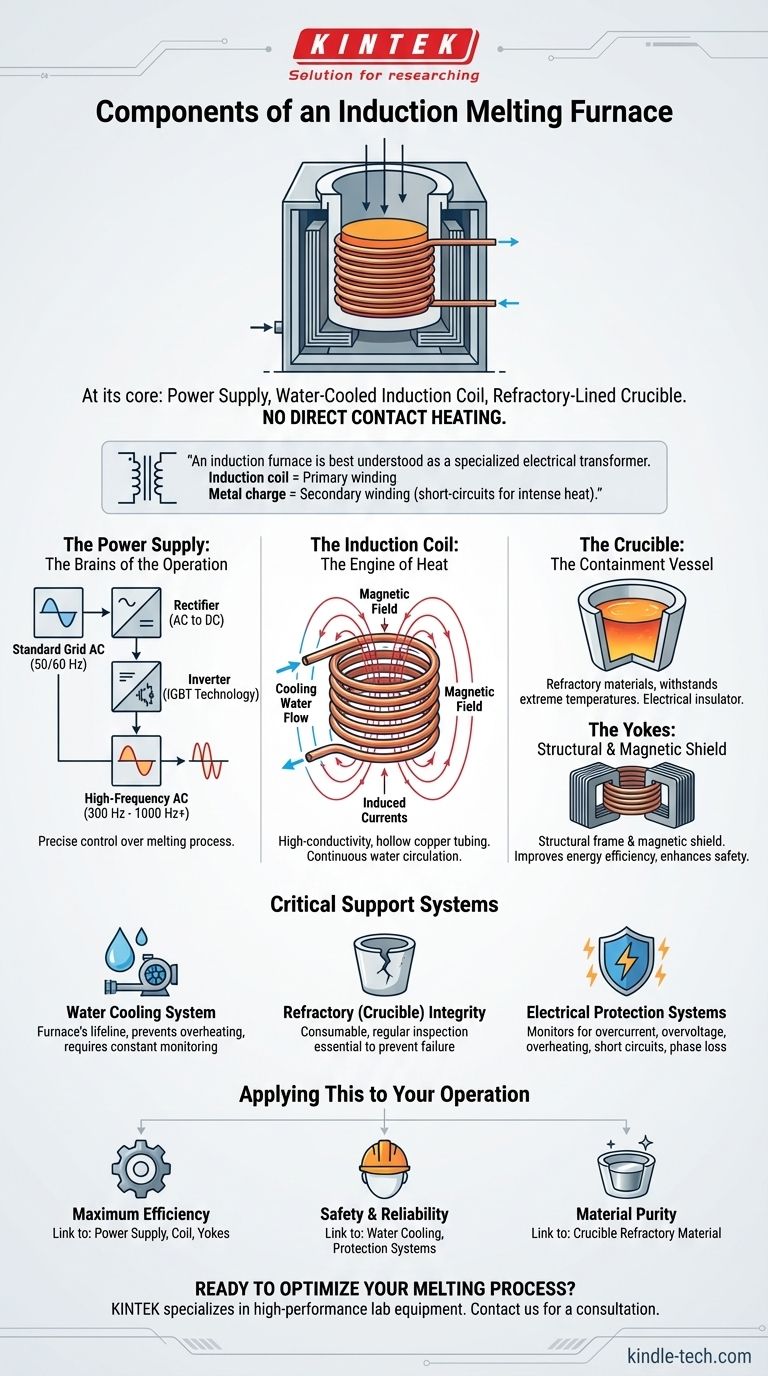

Im Kern besteht ein Induktionsschmelzofen aus drei Hauptkomponenten: einer Stromversorgungseinheit, einer wassergekühlten Induktionsspule und einem feuerfest ausgekleideten Tiegel. Die Stromversorgung liefert einen hochfrequenten Wechselstrom an die Spule, die ein starkes Magnetfeld erzeugt. Dieses Feld induziert intensive elektrische Ströme im Metall, das sich im Tiegel befindet, wodurch es ohne direkten Kontakt mit der Wärmequelle schnell erhitzt wird und schmilzt.

Ein Induktionsofen lässt sich am besten als ein spezialisierter elektrischer Transformator verstehen. Die Induktionsspule des Ofens fungiert als Primärwicklung, während die Metallcharge im Tiegel zur Sekundärwicklung wird, die effektiv kurzgeschlossen wird und ihre eigene intensive Wärme erzeugt.

Die Kernkomponenten und ihre Funktionen

Um wirklich zu verstehen, wie ein Induktionsofen arbeitet, müssen wir die spezifische Rolle jeder Hauptkomponente untersuchen. Sie arbeiten als integriertes System zusammen, um elektrische Energie mit bemerkenswerter Effizienz in thermische Energie umzuwandeln.

Die Stromversorgung: Das Gehirn des Betriebs

Die Stromversorgung ist das Kontrollzentrum des gesamten Systems. Ihre Hauptaufgabe besteht darin, den standardmäßigen, niederfrequenten (50/60 Hz) Drehstromwechselstrom (AC) aus dem Netz in einen hochfrequenten, einphasigen Strom umzuwandeln.

Dieser Umwandlungsprozess beinhaltet typischerweise zuerst die Gleichrichtung des Wechselstroms in Gleichstrom (DC) und dann die Verwendung eines Wechselrichters (oft basierend auf moderner IGBT-Technologie), um eine neue Wechselstromausgabe mit einer viel höheren Frequenz zu erzeugen, die von 300 Hz bis 1000 Hz oder mehr reicht.

Die Möglichkeit, diese Frequenz und Leistungsabgabe anzupassen, gibt dem Bediener eine präzise Kontrolle über den Schmelzprozess, ein wesentlicher Vorteil der Induktionstechnologie.

Die Induktionsspule: Der Motor der Wärme

Die Induktionsspule ist der „Motor“ des Ofens. Es handelt sich um eine präzisionsgefertigte Spule, die fast immer aus hochleitfähigem Kupferrohr besteht, durch das der hochfrequente Strom aus der Stromversorgung fließt.

Wenn Strom durch die Spule fließt, erzeugt sie ein starkes, sich schnell umkehrendes Magnetfeld im freien Raum in ihrem Zentrum. Um die enormen elektrischen Ströme und die daraus resultierende ohmsche Wärme zu bewältigen, ist das Kupferrohr hohl, sodass Kühlwasser kontinuierlich hindurchzirkulieren kann.

Der Tiegel: Das Aufnahmegefäß

Der Tiegel ist das Gefäß, das das zu schmelzende Metall aufnimmt. Er wird innerhalb der Induktionsspule platziert, berührt diese jedoch nicht.

Diese Komponente besteht aus feuerfesten Materialien – speziellen Keramiken, die extremen Temperaturen und thermischen Schocks standhalten können. Entscheidend ist, dass der Tiegel ein elektrischer Isolator sein muss, damit das Magnetfeld ungehindert hindurchtreten und direkt auf die metallische Ladung im Inneren wirken kann.

Die Joche: Der strukturelle und magnetische Schild

Die Induktionsspule ist von laminierten Stahlpaketen umgeben, die als Joche bezeichnet werden. Diese dienen einem doppelten Zweck.

Erstens bieten sie einen starken strukturellen Rahmen, um die Spule zu stützen und sie vor möglichen Stößen zu schützen. Zweitens wirken sie als magnetischer Schild, der das Magnetfeld begrenzt und verhindert, dass es abweicht, was die Energieeffizienz verbessert und die Sicherheit des Bedieners erhöht.

Kritische Unterstützungssysteme und Betriebsrisiken

Die Kernkomponenten definieren den Ofen, aber mehrere Unterstützungssysteme sind für einen sicheren und zuverlässigen Betrieb ebenso entscheidend. Ihre Vernachlässigung birgt ein erhebliches Risiko.

Das Wasserkühlsystem

Der Wasserkreislauf ist die Lebensader des Ofens. Die massiven elektrischen Ströme, die durch die Induktionsspule fließen, würden ohne aktive Kühlung innerhalb von Sekunden zu einer Überhitzung und zum Ausfall führen.

Dieses System erfordert eine ständige Überwachung von Durchflussrate, Druck und Temperatur. Jede Unterbrechung, beispielsweise durch einen Pumpenausfall oder Wassermangel, löst über die Schutzsysteme des Ofens eine sofortige Abschaltung aus.

Integrität des Feuerfestmaterials (Tiegel)

Der Tiegel ist ein Verbrauchsmaterial. Er wird extremen thermischen Zyklen, chemischen Reaktionen mit dem geschmolzenen Metall und physikalischen Belastungen ausgesetzt.

Allmählicher Verschleiß und Erosion sind unvermeidlich. Eine regelmäßige Inspektion auf Risse oder Ausdünnung ist unerlässlich, da ein Tiegelversagen geschmolzenes Metall freisetzen würde, was eine extreme Sicherheitsgefahr darstellen und wahrscheinlich die Induktionsspule zerstören würde.

Elektrische Schutzsysteme

Ein moderner Induktionsofen ist mit einer Reihe von Selbsterhaltungsfunktionen ausgestattet. Diese Systeme überwachen gefährliche Zustände und schützen die hochwertige Stromversorgung und die Spuleneinheit.

Zu den üblichen Schutzmaßnahmen gehören die Überwachung von Überstrom, Überspannung, Überhitzung, Kurzschlüssen und Phasenausfall. Diese Funktionen sind keine optionalen Extras; sie sind grundlegend für die langfristige Zuverlässigkeit und Sicherheit der Ausrüstung.

Anwendung auf Ihren Betrieb

Das Verständnis dieser Komponenten hilft Ihnen, fundierte Entscheidungen auf der Grundlage Ihres primären Ziels bei der Verwendung eines Induktionsofens zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Die Konstruktion Ihrer Stromversorgung (z. B. IGBT-basiert), der Spule und der magnetischen Joche sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Sie müssen eine robuste, gut überwachte Wasserkühlung und eine umfassende Palette elektrischer Schutzsysteme priorisieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Wahl des Tiegel-Feuerfestmaterials ist die wichtigste Entscheidung, da es die einzige Komponente ist, die direkten Kontakt mit der Schmelze hat.

Indem Sie den Ofen als ein miteinander verbundenes System und nicht nur als eine Ansammlung von Teilen betrachten, gewinnen Sie wahre Kontrolle über Ihren Schmelzprozess.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| Stromversorgung | Wandelt Netzstrom in Hochfrequenz-Wechselstrom um | Präzise Steuerung durch IGBT-Technologie |

| Induktionsspule | Erzeugt Magnetfeld zur Erhitzung des Metalls | Wasserkühlte Kupferrohre |

| Tiegel | Hält die Metallcharge während des Schmelzens | Feuerfestes, elektrisch isolierendes Material |

| Joche | Strukturelle Unterstützung und magnetische Abschirmung | Laminierte Stahlpakete für Effizienz |

| Wasserkühlsystem | Verhindert Überhitzung der Spule | Entscheidend für sicheren, kontinuierlichen Betrieb |

| Schutzsysteme | Überwacht auf Fehler (Überstrom, Überhitzung) | Unerlässlich für Sicherheit und Zuverlässigkeit |

Bereit, Ihren Schmelzprozess mit einem zuverlässigen Induktionsofen zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzanlagen, die für maximale Effizienz, Sicherheit und Materialreinheit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ofenkomponenten – von fortschrittlichen IGBT-Netzteilen bis hin zu langlebigen feuerfesten Tiegeln –, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Kontaktieren Sie uns noch heute für eine Beratung und erfahren Sie, wie KINTEK-Lösungen die Fähigkeiten und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor