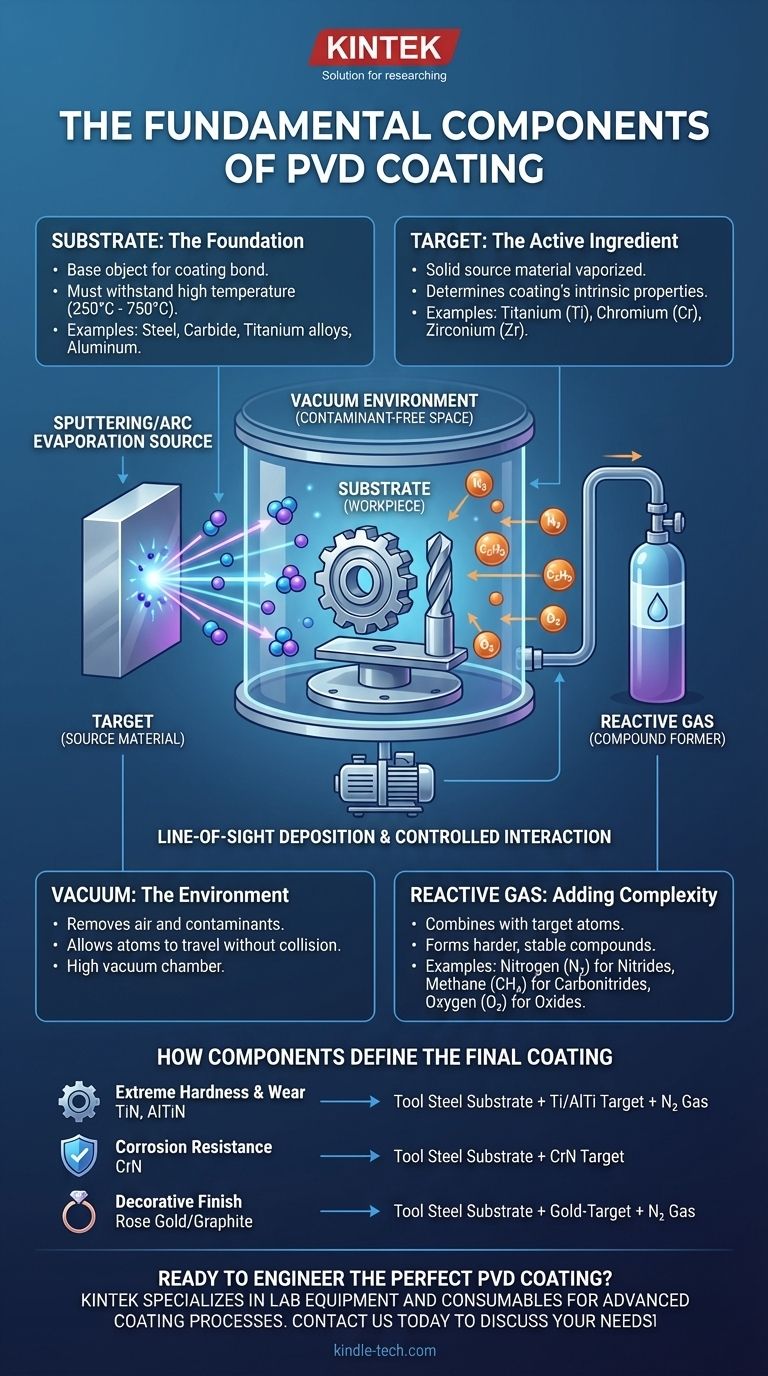

Im Kern besteht ein PVD-Beschichtungsprozess aus vier grundlegenden Komponenten. Dies sind das Substrat (das zu beschichtende Objekt), das Target (das feste Ausgangsmaterial für die Beschichtung), die VakUUmumgebung, in der der Prozess stattfindet, und oft ein Reaktionsgas, das sich mit dem Targetmaterial verbindet, um die endgültige Beschichtungsverbindung zu bilden. Zu verstehen, wie diese Elemente interagieren, ist der Schlüssel zur Beherrschung der PVD-Technologie.

Die physikalische Gasphasenabscheidung (PVD) ist kein einzelnes Material, sondern eine Familie von Prozessen. Ihre „Komponenten“ beziehen sich auf die Eingaben eines Systems: das Basisteil, die Beschichtungsquelle und die kontrollierte Umgebung, die zusammenarbeiten, um einen technischen Hochleistungsdünnfilm abzuscheiden.

Die Grundlage: Das Substrat

Das Substrat ist einfach das Werkstück, Teil oder Objekt, das Sie beschichten möchten. Der Erfolg des PVD-Prozesses hängt stark von der Auswahl und Vorbereitung dieser grundlegenden Komponente ab.

Was das Substrat leistet

Das Substrat bildet die physikalische Basis, auf der die Beschichtungsatome haften. Sein Oberflächenzustand, seine Sauberkeit und seine Materialeigenschaften beeinflussen direkt die Haftung und die endgültige Leistung des PVD-Films.

Geeignete Substratmaterialien

Eine breite Palette von Materialien kann effektiv beschichtet werden. Dazu gehören fast alle Stahlsorten (insbesondere Schnellarbeitsstahl und Edelstahl), Hartmetalle (Carbide) und Nichteisenmetalle wie Titan, Aluminium und Kupferlegierungen.

Kritische Materialbeschränkungen

Einige Materialien sind für PVD ungeeignet. Materialien, die im Vakuum „ausgasen“ (eingeschlossene Gase freisetzen), wie z. B. verzinkte Materialien oder nicht plattiertes Messing, kontaminieren die Kammer und verhindern die Bildung einer qualitativ hochwertigen Beschichtung. Das Substrat muss auch der Prozesstemperatur standhalten, die zwischen 250 °C und 750 °C liegen kann.

Der Wirkstoff: Das Targetmaterial

Das Target ist das feste, reine Ausgangsmaterial, das verdampft wird, um die Beschichtung zu bilden. Die Wahl des Targets ist der Hauptfaktor bei der Bestimmung der intrinsischen Eigenschaften der Beschichtung.

Was das Target ist

Dies ist typischerweise ein Block oder Barren aus einem bestimmten Metall oder einer bestimmten Keramik. Häufige Targetmaterialien sind Titan (Ti), Chrom (Cr), Zirkonium (Zr), Aluminium (Al) und Wolfram (W).

Wie das Target zur Beschichtung wird

Das feste Targetmaterial wird durch einen energiereichen physikalischen Prozess in der Vakuumkammer in Dampf umgewandelt. Die beiden gängigsten Methoden sind:

- Sputtern: Das Target wird mit energiereichen Ionen (oft Argon) beschossen, die Atome von seiner Oberfläche abschlagen oder „sputtern“.

- Kathodische Lichtbogenverdampfung: Ein hochstromstarker Lichtbogen bewegt sich über die Oberfläche des Targets und verdampft das Material am Lichtbogenpunkt.

Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf dem Substrat, wodurch die Beschichtung Atom für Atom aufgebaut wird.

Die Umgebung: Vakuum und Prozessgase

Die Umgebung in der PVD-Kammer ist nicht leer; es ist ein hochkontrollierter Raum, der ebenso wichtig ist wie die physischen Materialien.

Die wesentliche Rolle des Vakuums

PVD wird aus zwei Hauptgründen unter Hochvakuum durchgeführt. Erstens entfernt es Luft und andere Verunreinigungen, die sonst mit der Beschichtung reagieren und diese zerstören würden. Zweitens ermöglicht es den verdampften Beschichtungsatomen, mit wenigen oder keinen Kollisionen vom Target zum Substrat zu gelangen.

Komplexität durch Reaktionsgase

Um härtere und stabilere Verbundbeschichtungen zu erzeugen, wird dem Reaktor häufig ein Reaktionsgas zugeführt. Dieses Gas kombiniert sich mit den Metallatomen aus dem Target, während diese sich auf dem Substrat abscheiden.

- Stickstoff (N₂) wird zur Bildung harter Nitridbeschichtungen verwendet (z. B. TiN, CrN).

- Acetylen (C₂H₂) oder Methan (CH₄) werden zur Bildung von Carbonitrid- (z. B. TiCN) oder diamantähnlichen Kohlenstoff (DLC)-Beschichtungen verwendet.

- Sauerstoff (O₂) wird zur Bildung von Oxidbeschichtungen verwendet (z. B. Al₂O₃).

Die Kompromisse verstehen

Die physikalische Natur dieser Komponenten führt zu spezifischen Einschränkungen, die für ein erfolgreiches Ergebnis verwaltet werden müssen.

Direkte Abscheidung (Line-of-Sight)

Die verdampften Atome vom Target bewegen sich in einer geraden Linie. Das bedeutet, dass jede Oberfläche, die sich nicht in der direkten „Sichtlinie“ des Targets befindet, nicht beschichtet wird. Um eine gleichmäßige Abdeckung komplexer Formen zu erreichen, müssen die Teile während des Prozesses sorgfältig eingespannt und gedreht werden.

Empfindlichkeit gegenüber der Substrattemperatur

Die hohen Temperaturen, die für eine gute Haftung erforderlich sind, können eine Einschränkung darstellen. Diese Hitze kann die Eigenschaften (z. B. die Härte) bestimmter wärmeempfindlicher Stähle oder anderer Legierungen verändern, was bei der Materialauswahl berücksichtigt werden muss.

Materialverträglichkeit

Nicht jedes Targetmaterial kann mit jedem Substrat mit gleichem Erfolg abgeschieden werden. Die chemische und physikalische Verträglichkeit zwischen der Beschichtung und dem Basismaterial ist entscheidend für die Erzielung der starken atomaren Bindung, die PVD seine Haltbarkeit verleiht.

Wie die Komponenten die endgültige Beschichtung definieren

Die spezifische Kombination aus Substrat, Target und Reaktionsgas wird gewählt, um ein bestimmtes technisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie würden wahrscheinlich ein Werkzeugstahlsubstrat mit einem Titan- oder Aluminium-Titan-Target und Stickstoffgas kombinieren, um eine TiN- oder AlTiN-Beschichtung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Sie würden ein Edelstahlsubstrat mit einem Chrom-Target und Stickstoffgas kombinieren, um einen dichten, nicht reaktiven Chromnitridfilm (CrN) zu bilden.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten dekorativen Finish liegt: Sie könnten ein poliertes Substrat mit einem Zirkonium-Target und einer präzisen Mischung aus Stickstoff- und kohlenstoffbasierten Gasen beschichten, um eine bestimmte Farbe wie Roségold oder Graphit zu erzielen.

Letztendlich geht es bei der Beherrschung der PVD-Beschichtung darum, zu verstehen, wie diese grundlegenden Komponenten ausgewählt und gesteuert werden, um einen Dünnfilm mit genau den Eigenschaften aufzubauen, die Sie benötigen.

Zusammenfassungstabelle:

| Komponente | Rolle | Wichtige Beispiele |

|---|---|---|

| Substrat | Das zu beschichtende Basisteil | Stahl, Hartmetall, Titanlegierungen |

| Target | Das verdampfte feste Ausgangsmaterial | Titan (Ti), Chrom (Cr), Zirkonium (Zr) |

| Vakuum | Schafft eine kontaminationsfreie Umgebung | Hochvakuumkammer |

| Reaktionsgas | Kombiniert sich mit dem Target, um Verbindungen zu bilden | Stickstoff (N₂), Acetylen (C₂H₂), Sauerstoff (O₂) |

Sind Sie bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu entwickeln? Die richtige Kombination aus Substrat, Target und Prozessgas ist entscheidend für die Erzielung überlegener Härte, Verschleißfestigkeit oder Korrosionsschutz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unsere Experten helfen Ihnen bei der Auswahl der idealen Komponenten für Ihre spezifischen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Beschichtungsherausforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen