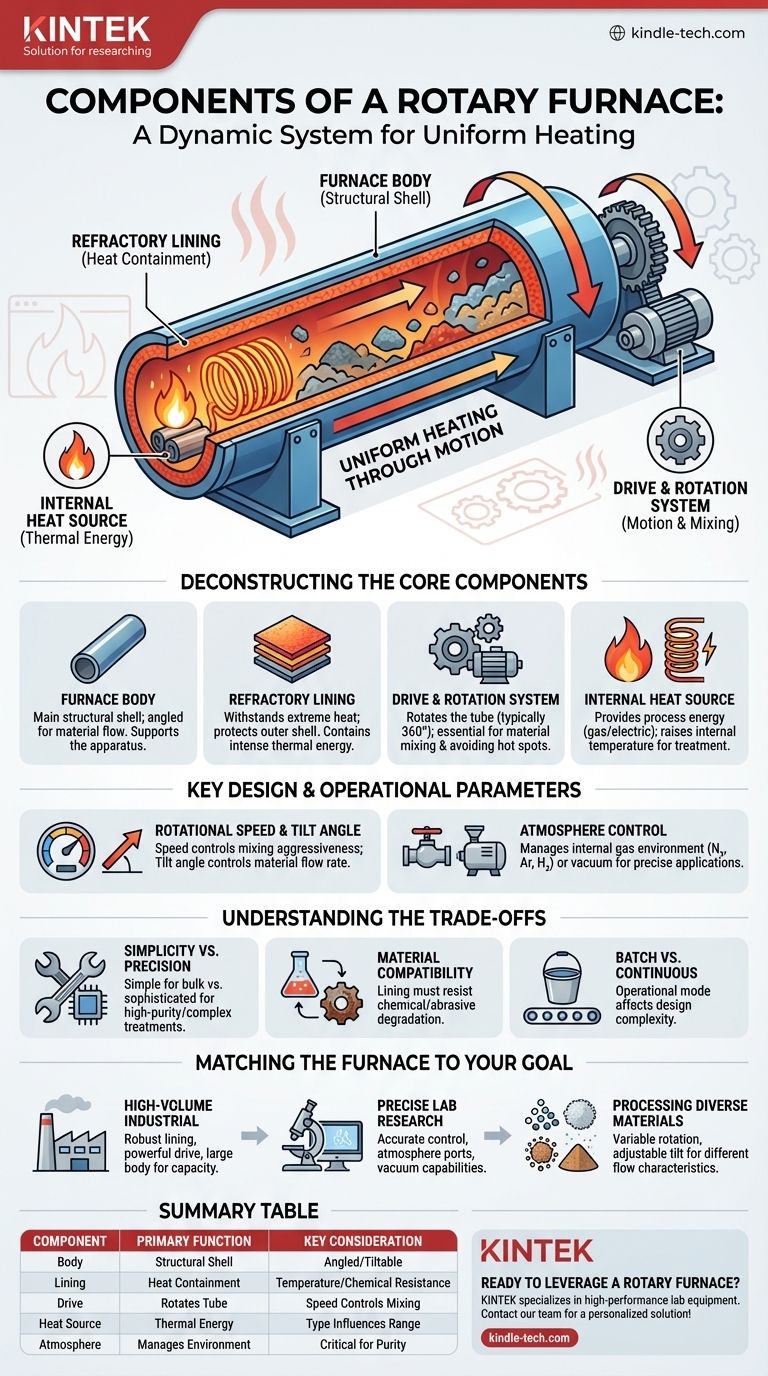

Im Kern ist ein Drehrohrofen ein dynamisches System, das für eine gleichmäßige Erwärmung durch Bewegung ausgelegt ist. Seine Hauptkomponenten sind der eigentliche Ofenkörper, eine interne feuerfeste Auskleidung zur Wärmedämmung, ein Antriebsgetriebe oder Rotationssystem und eine interne Wärmequelle, um die notwendige thermische Energie bereitzustellen.

Die entscheidende Erkenntnis ist, dass ein Drehrohrofen kein statischer Ofen ist. Es ist ein integriertes System, bei dem die mechanischen Komponenten (Körper, Antrieb) und thermischen Komponenten (Auskleidung, Wärmequelle) zusammenwirken, um Materialien aktiv zu mischen und sicherzustellen, dass jedes Partikel gleichmäßig und effizient erhitzt wird.

Zerlegung der Kernkomponenten

Das Verständnis der Funktionsweise eines Drehrohrofens beginnt mit seinen grundlegenden Teilen. Jede Komponente erfüllt einen bestimmten Zweck im Gesamtprozess der kontrollierten, gleichmäßigen Erwärmung.

Der Ofenkörper und die Struktur

Der Ofenkörper ist die äußere Hauptschale, typischerweise ein Metallzylinder oder -rohr. Diese Struktur bildet die grundlegende Unterstützung für die gesamte Apparatur und ist oft so konstruiert, dass sie schräg installiert wird, um die Materialbewegung zu erleichtern. Bei vielen Konstruktionen, insbesondere für den Laborgebrauch, kann der gesamte Körper gekippt werden.

Die feuerfeste Auskleidung

Im Inneren des Metallkörpers befindet sich eine entscheidende Schicht aus feuerfestem Material. Diese Auskleidung ist so konstruiert, dass sie extremen Temperaturen standhält und die äußere Metallschale vor thermischer Belastung und Beschädigung schützt. Sie ist das Hauptelement, das für die Eindämmung der intensiven Hitze verantwortlich ist, die zum Schmelzen oder zur Wärmebehandlung erforderlich ist.

Das Antriebs- und Rotationssystem

Dies ist der Mechanismus, der dem Drehrohrofen seinen Namen gibt. Ein Antriebsgetriebe und ein Motorsystem bewirken, dass sich das Ofenrohr dreht, typischerweise um 360°. Diese konstante Bewegung ist unerlässlich, um die Materialien im Inneren zu mischen und zu durchmischen, Hot Spots zu verhindern und eine gleichmäßige Temperatur in der gesamten Charge zu gewährleisten.

Die interne Wärmequelle

Die Wärmequelle liefert die Energie für den Prozess. Während der spezifische Typ variieren kann (z. B. Gasbrenner, elektrische Heizelemente), besteht ihre Funktion darin, die Innentemperatur auf das gewünschte Niveau für das Schmelzen oder Behandeln von Materialien wie Pulvern, Granulaten und Feststoffen zu erhöhen.

Wichtige Design- und Betriebsparameter

Über die physischen Teile hinaus bestimmen mehrere Designvariablen die Leistung und Eignung des Ofens für spezifische Anwendungen.

Rotationsgeschwindigkeit und Neigungswinkel

Die Rotationsgeschwindigkeit beeinflusst direkt, wie aggressiv das Material gemischt wird. Der Neigungswinkel des Ofenkörpers steuert die Geschwindigkeit, mit der sich das Material vom Beschickungsende zum Entladeende in kontinuierlichen oder halbkontinuierlichen Prozessen bewegt.

Rohr- und Auskleidungsabmessungen

Der Durchmesser, die Länge und die Dicke des Ofenrohrs sind kritische Designfaktoren. Diese Abmessungen bestimmen die Kapazität des Ofens (die Materialmenge, die er verarbeiten kann) sowie seine thermische Effizienz und Haltbarkeit.

Atmosphärenkontrollsysteme

Für präzise Anwendungen, insbesondere in Laborumgebungen, sind Öfen mit Anschlüssen zur Steuerung der internen Atmosphäre ausgestattet. Dies ermöglicht die Einführung spezifischer Gase wie Stickstoff, Argon oder Wasserstoff, um eine inerte oder reaktive Umgebung zu schaffen. Eine externe Vakuumpumpe kann auch verwendet werden, um unter Vakuumbedingungen zu arbeiten.

Verständnis der Kompromisse und Überlegungen

Obwohl effektiv, birgt das Design eines Drehrohrofens spezifische betriebliche Überlegungen, die berücksichtigt werden müssen.

Einfachheit vs. Präzision

Der grundlegende Vorgang des Beschickens und Schmelzens kann oft von relativ ungelernten Arbeitskräften bewältigt werden, was ihn robust für die Massenverarbeitung macht. Das Erreichen hochreiner Ergebnisse oder komplexer Wärmebehandlungen erfordert jedoch eine präzise Kontrolle über Temperatur, Rotationsgeschwindigkeit und Atmosphäre, was anspruchsvollere Systeme und eine qualifizierte Überwachung erfordert.

Materialverträglichkeit

Das für das Ofenrohr und die Auskleidung verwendete Material muss mit den zu verarbeitenden Substanzen kompatibel sein. Aggressive chemische Reaktionen oder abrasive Materialien können die feuerfeste Auskleidung im Laufe der Zeit abbauen, was Wartung und Austausch erforderlich macht.

Chargen- vs. kontinuierliche Verarbeitung

Eine wichtige Überlegung ist der Betriebsmodus. Die einfache Chargenverarbeitung umfasst das Beschicken, Erhitzen für eine festgelegte Zeit (z. B. 4-6 Stunden) und das Abstechen. Kontinuierliche Systeme erfordern komplexere Designs, um den konstanten Materialfluss durch das abgewinkelte, rotierende Rohr zu steuern.

Den Ofen an Ihr Ziel anpassen

Die effektive Auswahl oder der Betrieb eines Drehrohrofens bedeutet, seine Komponenten und Fähigkeiten auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Schmelzen großer Mengen liegt: Priorisieren Sie eine robuste, dicke feuerfeste Auskleidung, ein leistungsstarkes und zuverlässiges Antriebssystem und einen großen Ofenkörper, um die Chargenkapazität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf präziser Laborforschung liegt: Betonen Sie genaue Computersteuerungssysteme für Temperatur und Rotation sowie integrierte Anschlüsse für Gaseinleitung und Vakuumfunktionen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien liegt: Suchen Sie nach einem Design mit variabler Rotationsgeschwindigkeit und einstellbarem Neigungswinkel, um den unterschiedlichen Fließeigenschaften von Pulvern, Granulaten oder Feststoffen gerecht zu werden.

Letztendlich ermöglicht das Verständnis, wie jede Komponente zur Funktion des Ofens beiträgt, seine einzigartigen Vorteile für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegung |

|---|---|---|

| Ofenkörper | Hauptstrukturschale und -stütze | Oft für Materialfluss schräg gestellt; kann kippbar sein |

| Feuerfeste Auskleidung | Enthält extreme Hitze, schützt die Schale | Material muss Prozesstemperaturen und Chemikalien standhalten |

| Antriebs-/Rotationssystem | Dreht das Ofenrohr zum Mischen | Geschwindigkeit steuert die Mischintensität |

| Wärmequelle | Liefert thermische Energie (Gas/elektrisch) | Typ beeinflusst Temperaturbereich und -regelung |

| Atmosphärenkontrolle | Regelt die interne Gasumgebung (z. B. N₂, Ar) | Entscheidend für präzise Laboranwendungen und Reinheit |

Bereit, einen Drehrohrofen für die einzigartigen Anforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für Forschung und Materialverarbeitung maßgeschneidert sind. Ob Sie präzise Temperaturregelung, Atmosphärenmanagement oder ein robustes System für verschiedene Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Konfiguration. Kontaktieren Sie noch heute unser Team, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie ist Pyrolyse gut für die Umwelt? Eine nachhaltige Lösung für Abfall und Kohlenstoff

- Was ist die Rate der schnellen Pyrolyse? Maximierung der Bio-Öl-Ausbeute durch kontrollierten Thermoschock

- Was sind die Schritte der Biomassepyrolyse? Verwandeln Sie Abfall in Pflanzenkohle, Bioöl & Biogas

- Was ist das Ergebnis einer Pyrolyseanlage? Ein flexibles Verfahren für Pflanzenkohle, Bio-Öl und Synthesegas

- Was sind die Reaktoren für die Pyrolyse? Wählen Sie das richtige Design für Ihr Zielprodukt

- Was sind die Eigenschaften der Pyrolyse? Ein Leitfaden zur abstimmbaren Umwandlung von Abfall in Produkte

- Was sind die Verwendungszwecke einer Pyrolyseanlage? Abfall in Kraftstoff, Chemikalien und Bodenverbesserer umwandeln

- Was ist die Umwandlung von Kunststoff in Kraftstoff durch Pyrolyse? Ein vollständiger Leitfaden zur Waste-to-Energy-Technologie