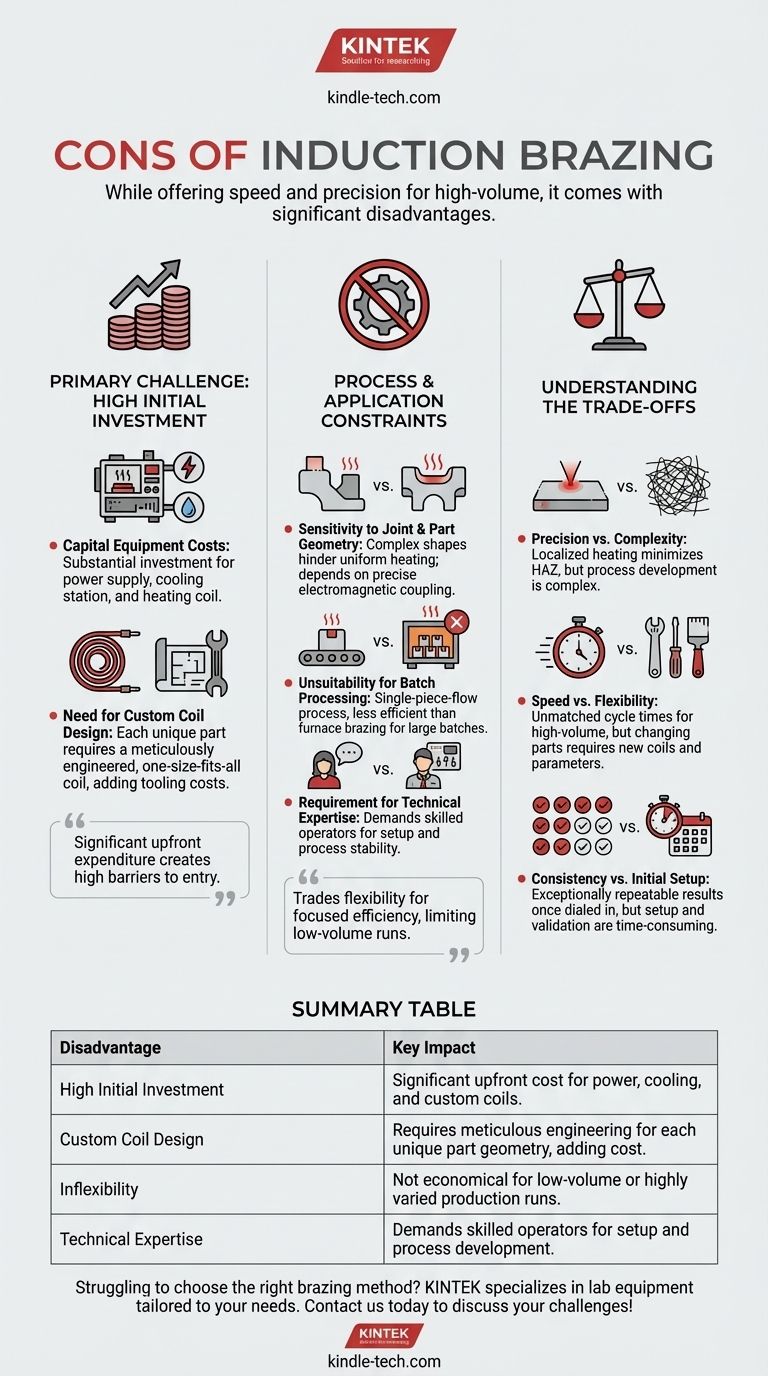

Die Hauptnachteile des Induktionslöten sind die hohen anfänglichen Ausrüstungskosten, die Notwendigkeit kundenspezifisch entwickelter Spulen für jede einzelne Verbindungssgeometrie und die relative Unflexibilität bei geringen Stückzahlen oder stark variierenden Produktionsläufen. Im Gegensatz zu Methoden, die die gesamte Baugruppe erhitzen, erfordert die Induktion eine erhebliche Vorabentwicklung, um den Prozess für eine einzelne, wiederholbare Aufgabe zu perfektionieren.

Obwohl das Induktionslöten eine beispiellose Geschwindigkeit und Präzision für die Massenproduktion bietet, ergeben sich seine Hauptnachteile gerade aus dieser Spezialisierung. Der Prozess tauscht die breite Flexibilität anderer Methoden gegen fokussierte Effizienz und schafft hohe Eintrittsbarrieren in Bezug auf Kosten und technische Einrichtung.

Die größte Herausforderung: Hohe Anfangsinvestition

Die bedeutendste Hürde bei der Einführung des Induktionslötens sind die anfänglichen Investitionskosten. Diese Kosten fallen nicht nur für ein einzelnes Gerät an, sondern für ein komplettes integriertes System.

Kosten für Investitionsgüter

Ein Induktionsheizsystem besteht aus einem Netzteil, einer Wasserkühleinheit und der Heizspule oder dem Induktor. Hochwertige, zuverlässige Systeme stellen eine erhebliche Investition dar, die oft die Kosten für eine einfache Brenner- oder Ofeneinrichtung weit übersteigt.

Die Notwendigkeit kundenspezifischer Spulendesigns

Die Induktionsspule ist die kritischste Komponente, da sie die Energie auf das Werkstück überträgt. Es handelt sich nicht um ein Einheitswerkzeug. Jede Teile- und Verbindungskonfiguration erfordert eine sorgfältig konstruierte Spule, um eine präzise, gleichmäßige Erwärmung zu gewährleisten, was erhebliche Ingenieur- und Werkzeugkosten für jede neue Anwendung mit sich bringt.

Prozess- und Anwendungsbeschränkungen

Über die finanzielle Investition hinaus weist das Induktionslöten inhärente Prozessbeschränkungen auf, die es für bestimmte Anwendungen ungeeignet machen.

Empfindlichkeit gegenüber der Geometrie von Verbindung und Teil

Der Erfolg des Induktionslötens hängt vollständig von der elektromagnetischen Kopplung zwischen der Spule und dem Teil ab. Komplexe Geometrien können Herausforderungen bei der gleichmäßigen Erwärmung des Verbindungsbereichs verursachen, was möglicherweise zu einer unvollständigen Flussmittelverteilung oder lokaler Überhitzung führen kann.

Ungeeignet für die Stapelverarbeitung

Induktion ist typischerweise ein Einzelteil-Flussprozess. Obwohl er pro Teil extrem schnell ist, kann er die Effizienz des Ofenlöten beim gleichzeitigen Verarbeiten großer Chargen von Baugruppen nicht erreichen. Dies macht ihn für Aufträge mit einer hohen Mischung verschiedener Teile in geringen Mengen unwirtschaftlich.

Anforderung an technisches Fachwissen

Die Entwicklung eines stabilen und wiederholbaren Induktionslötprozesses erfordert ein höheres Maß an technischem Können als manuelle Methoden. Bediener und Ingenieure müssen Leistungseinstellungen, Frequenz, Heizzeiten und Spulendesign verstehen, um gleichbleibend hochwertige Verbindungen zu erzielen.

Die Abwägungen verstehen: Induktion vs. andere Methoden

Die Entscheidung für das Induktionslöten bedeutet, eine bestimmte Reihe von Kompromissen einzugehen. Das Verständnis dieser Abwägungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Präzise Erwärmung vs. Minimierung von Bauteilbelastungen

Ein Hauptvorteil der Induktion ist die lokalisierte Erwärmung, die eine sehr kleine Wärmeeinflusszone (WEZ) erzeugt. Dies minimiert das Risiko des Ausglühens oder Verformens des restlichen Bauteils – ein häufiger Nachteil des Ofenlöten, bei dem die gesamte Baugruppe erhitzt wird. Diese Präzision geht jedoch auf Kosten der Komplexität der Prozessentwicklung.

Geschwindigkeit vs. Flexibilität

Für eine dedizierte Hochvolumen-Produktionslinie sind die Zykluszeiten der Induktion (oft nur wenige Sekunden) unübertroffen. Diese Geschwindigkeit ist jedoch direkt an ihre Unflexibilität gebunden. Der Wechsel zu einem anderen Teil erfordert neue Spulen und Prozessparameter, während ein erfahrener Bediener mit einem Brenner problemlos zwischen verschiedenen Aufträgen wechseln kann.

Konsistenz vs. Ersteinrichtung

Sobald ein Induktionsprozess eingestellt ist, liefert er außergewöhnlich konsistente und wiederholbare Ergebnisse und reduziert Bedienfehler. Diese Zuverlässigkeit wird durch eine rigorose und oft zeitaufwändige Einrichtungs- und Validierungsphase erworben, die bei manuelleren Lötverfahren nicht erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob das Induktionslöten geeignet ist, müssen Sie seine Eigenschaften mit Ihren primären Produktionszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Die Geschwindigkeit und Konsistenz des Induktionslötens bieten wahrscheinlich eine gute Rendite für die hohen Anfangsinvestitionen.

- Wenn Ihr Hauptaugenmerk auf geringen Stückzahlen oder einer großen Vielfalt von Teilen liegt: Die hohen Kosten für kundenspezifische Werkzeuge und die Einrichtung für jedes Teil machen das Brenner- oder Ofenlöten zu einer praktikableren und kostengünstigeren Wahl.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Integrität und der Minimierung von Wärmeverformungen liegt: Die präzise, lokalisierte Erwärmung durch Induktion bietet einen erheblichen Vorteil gegenüber Methoden, die die gesamte Baugruppe erhitzen.

Letztendlich erfordert die Auswahl der richtigen Lötmethode ein klares Verständnis dafür, wo Sie bereit sind, Komplexität im Austausch gegen Leistung in Kauf zu nehmen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Anfangsinvestition | Erhebliche Vorabkosten für Netzteil, Kühlung und kundenspezifische Spulen. |

| Kundenspezifisches Spulendesign | Erfordert sorgfältige Entwicklung für jede einzigartige Teilgeometrie, was Kosten verursacht. |

| Unflexibilität | Unwirtschaftlich für geringe Stückzahlen oder stark variierende Produktionsläufe. |

| Technisches Fachwissen | Erfordert qualifizierte Bediener für Einrichtung und Prozessentwicklung. |

Sie haben Schwierigkeiten, die richtige Lötmethode für die Produktionsanforderungen Ihres Labors auszuwählen?

Die Nachteile des Induktionslötens – wie hohe Kosten und Unflexibilität – unterstreichen die Bedeutung der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Ob Sie sich auf Konsistenz bei hohem Volumen oder Flexibilität bei geringem Volumen konzentrieren, unsere Experten helfen Ihnen, die perfekte Lösung zur Maximierung von Effizienz und ROI zu finden.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie wir Ihre Herausforderungen beim Löten und bei der Wärmebehandlung im Labor unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Doppelplatten-Heizpresse für Labor

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Was ist der Verwendungszweck eines Autoklaven in der Medizin? Die entscheidende Rolle der Sterilisation für die Patientensicherheit

- Wie funktioniert der Laborautoklav? Erzielen Sie vollständige Sterilisation mit Hochdruckdampf

- Welche Größen gibt es bei Autoklaven? Ein Leitfaden zur Auswahl der richtigen Kapazität für Ihr Labor

- Warum ist es wichtig, die vorbereiteten Reagenzien vor der Verwendung zu autoklavieren? Sterilität und zuverlässige Ergebnisse sicherstellen

- Welche Temperatur muss für eine Sterilisation in 10-12 Minuten erreicht werden? Erreichen Sie schnelle, zuverlässige Sterilität mit der Blitzautoklavierung