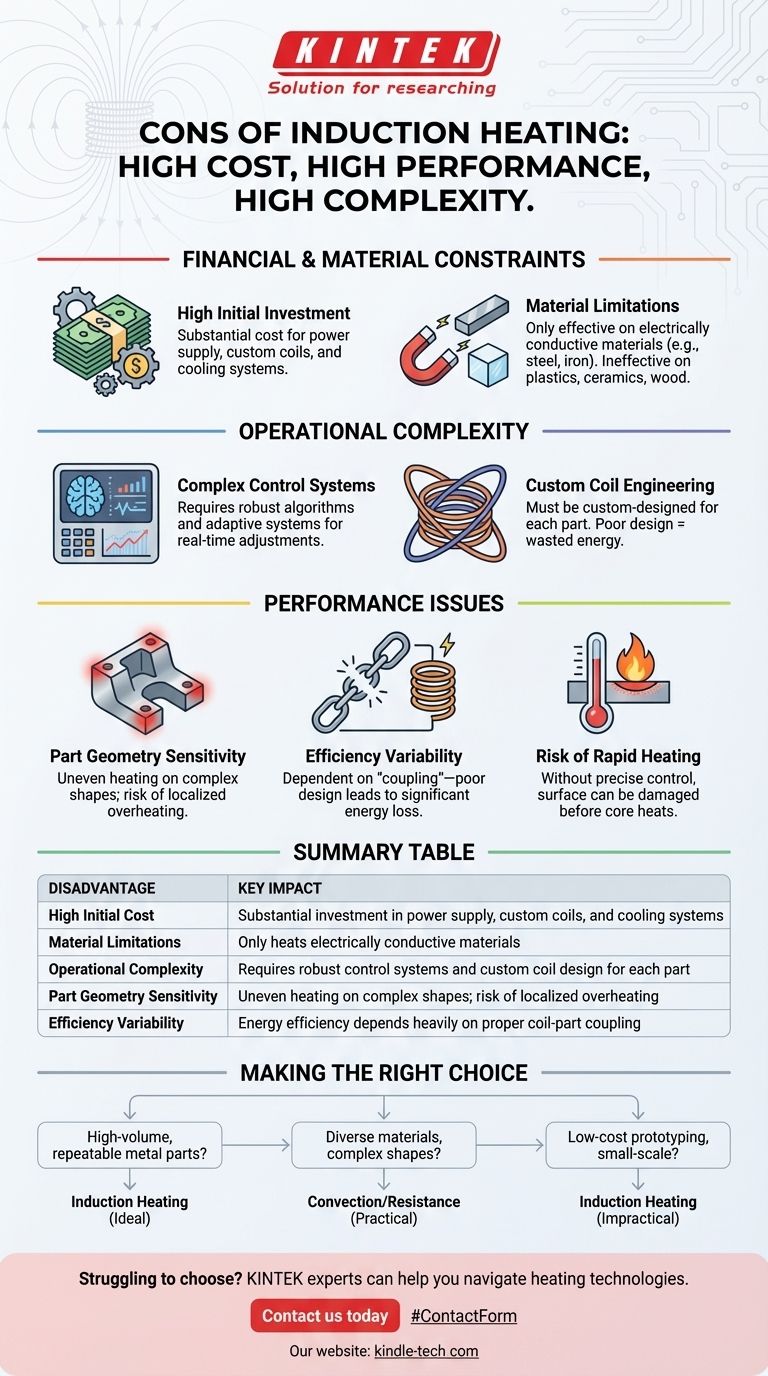

Die Hauptnachteile der Induktionserwärmung sind die hohen Anschaffungskosten der Ausrüstung, die Beschränkung auf nur elektrisch leitfähige Materialien und die erhebliche betriebliche Komplexität. Obwohl die Technologie unglaublich schnell und präzise ist, erfordert sie spezialisierte Ingenieurskunst für das Spulendesign und hochentwickelte Steuerungssysteme, um effektiv zu funktionieren.

Die Induktionserwärmung bietet unübertroffene Geschwindigkeit und Präzision, aber diese Leistung ist nicht universell einsetzbar. Der zentrale Kompromiss besteht darin, eine hohe Anfangsinvestition und einen erheblichen technischen Overhead im Austausch für eine hochkontrollierte, schnelle Erwärmung in sehr spezifischen Anwendungen in Kauf zu nehmen.

Die Herausforderung der Steuerung und Komplexität

Eines der größten Hindernisse bei der Einführung der Induktionserwärmung ist die technische Expertise, die für den korrekten Betrieb erforderlich ist. Es handelt sich nicht um eine einfache „Plug-and-Play“-Lösung.

Die Notwendigkeit robuster Steuerungssysteme

Induktionsstromversorgungen erfordern robuste und komplexe Steuerungsalgorithmen. Diese Systeme müssen sich ständig an unterschiedliche Lasten und Betriebspunkte anpassen, um eine gleichmäßige Wärmeabgabe zu gewährleisten.

Wie in der Forschung festgestellt, ist dies besonders bei Systemen mit mehreren Spulen oder unterschiedlichen Werkstücktypen eine Herausforderung, was oft adaptive Algorithmen für Echtzeitanpassungen erfordert.

Kundenspezifische Spulentechnik

Die Induktionsspule, die das Magnetfeld erzeugt, ist das Herzstück des Systems und muss speziell für das zu erwärmende Teil konstruiert werden.

Die Form, Größe und der Abstand der Spule relativ zum Werkstück sind entscheidend für die Effizienz. Eine schlecht konstruierte oder unpassende Spule führt zu ungleichmäßiger Erwärmung und Energieverschwendung.

Finanzielle und materielle Einschränkungen

Über die betriebliche Komplexität hinaus gibt es grundlegende finanzielle und physikalische Einschränkungen, die bestimmen, wo die Induktionserwärmung eine praktikable Option ist.

Hohe anfängliche Investitionskosten

Die anfänglichen Kosten eines Induktionserwärmungssystems sind erheblich. Dazu gehören die Hochfrequenzstromversorgung, die kundenspezifisch gefertigten Spulen und oft ein spezielles Wasserkühlsystem zur Abführung der in der Spule selbst erzeugten Wärme.

Beschränkungen des Werkstückmaterials

Die Induktionserwärmung funktioniert, indem sie einen elektrischen Strom im Objekt selbst induziert. Daher ist sie nur bei elektrisch leitfähigen Materialien wirksam, hauptsächlich bei Eisenmetallen wie Stahl und Gusseisen.

Sie kann nicht direkt nicht leitfähige Materialien wie Kunststoffe, Glas, Keramik oder Holz erwärmen, was sie für viele Anwendungen ungeeignet macht.

Abhängigkeit von der Werkstückgeometrie

Die Effizienz und Gleichmäßigkeit der Erwärmung hängen stark von der Form des Teils ab. Komplexe Geometrien mit scharfen Ecken, Löchern oder unterschiedlichen Dicken können sehr schwierig gleichmäßig zu erwärmen sein.

Diese Merkmale können dazu führen, dass sich das Magnetfeld konzentriert, was zu lokaler Überhitzung und möglicher Beschädigung oder Verformung des Werkstücks führt.

Die Abwägungen verstehen

Die beworbenen Vorteile der Induktionserwärmung sind oft mit versteckten Bedingungen verbunden, die sorgfältig abgewogen werden müssen.

Effizienz ist nicht garantiert

Obwohl die Induktionserwärmung sehr energieeffizient sein kann, hängt dies vollständig von der „Kopplung“ ab – davon, wie effektiv das Magnetfeld Energie auf das Teil überträgt.

Eine schlechte Kopplung aufgrund eines unsachgemäßen Spulendesigns oder einer falschen Positionierung führt zu erheblichen Energieverlusten und negiert einen der wichtigsten Verkaufsargumente der Technologie.

Das Risiko der schnellen Erwärmung

Die Fähigkeit, Objekte in Sekunden zu erwärmen, ist ein großer Vorteil. Diese Geschwindigkeit kann jedoch auch ein Nachteil sein.

Ohne präzise Steuerung kann die Oberfläche eines Teils leicht überhitzt und beschädigt werden, bevor der Kern die gewünschte Temperatur erreicht. Dies erfordert ein höheres Maß an Prozesskontrolle als bei langsameren Methoden wie der Ofenerwärmung.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Induktionserwärmung erfordert die Abstimmung ihres einzigartigen Profils aus hohen Kosten und hoher Leistung auf Ihre spezifischen Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung einfacher Metallteile liegt: Die Anfangsinvestition wird oft durch die unübertroffene Geschwindigkeit, Konsistenz und Kontrolle gerechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung verschiedener Materialien oder Teile mit komplexen Formen liegt: Eine flexiblere Technologie wie ein Konvektionsofen oder ein Widerstandsofen ist wahrscheinlich praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Prototypenerstellung oder Kleinserienproduktion liegt: Die hohen Kapitalkosten und die spezialisierte Ingenieurskunst machen die Induktionserwärmung zu einer unpraktischen Wahl.

Letztendlich ist die Wahl der Induktionserwärmung eine strategische Entscheidung, die Flexibilität und geringe Vorlaufkosten gegen unübertroffene Geschwindigkeit und Präzision unter einer engen Palette idealer Bedingungen eintauscht.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Anschaffungskosten | Erhebliche Investition in Stromversorgung, kundenspezifische Spulen und Kühlsysteme |

| Materialbeschränkungen | Erhitzt nur elektrisch leitfähige Materialien (z. B. Metalle) |

| Betriebliche Komplexität | Erfordert robuste Steuerungssysteme und kundenspezifisches Spulendesign für jedes Teil |

| Empfindlichkeit gegenüber Werkstückgeometrie | Ungleichmäßige Erwärmung bei komplexen Formen; Risiko lokaler Überhitzung |

| Variabilität der Effizienz | Die Energieeffizienz hängt stark von der korrekten Kopplung zwischen Spule und Teil ab |

Sie sind unsicher, welche Heizmethode die richtige für Ihr Labor oder Ihre Produktionslinie ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen, die Komplexität von Heiztechnologien – von Induktion bis hin zu Öfen – zu durchdringen, um die effizienteste und kostengünstigste Lösung für Ihre spezifischen Materialien und Anwendungen zu finden. Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihre thermischen Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Welche Funktionen erfüllt eine Vakuum-Heißpresse (VHP)? Master Al/EHEA-Verbundwerkstoffherstellung

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?