Obwohl die Pyrolyse eine leistungsstarke Technologie zur Umwandlung von Abfall in Wertstoffe ist, ist sie nicht frei von erheblichen Herausforderungen. Die Hauptnachteile sind die hohen Kapital- und Energiekosten, die Notwendigkeit einer komplexen und teuren nachgeschalteten Verarbeitung ihrer Produkte sowie das Potenzial für schädliche Luftemissionen, wenn das System nicht mit Präzision konstruiert und betrieben wird.

Die Kernherausforderung der Pyrolyse liegt nicht in ihrer technischen Machbarkeit, sondern in ihrer wirtschaftlichen Tragfähigkeit. Der Prozess erfordert hohe Anfangsinvestitionen und erhebliche Betriebskosten, die leicht den Wert der entstehenden Produkte übersteigen können, wenn keine sorgfältige Ingenieurskunst, Skalierung und Marktzugang vorhanden sind.

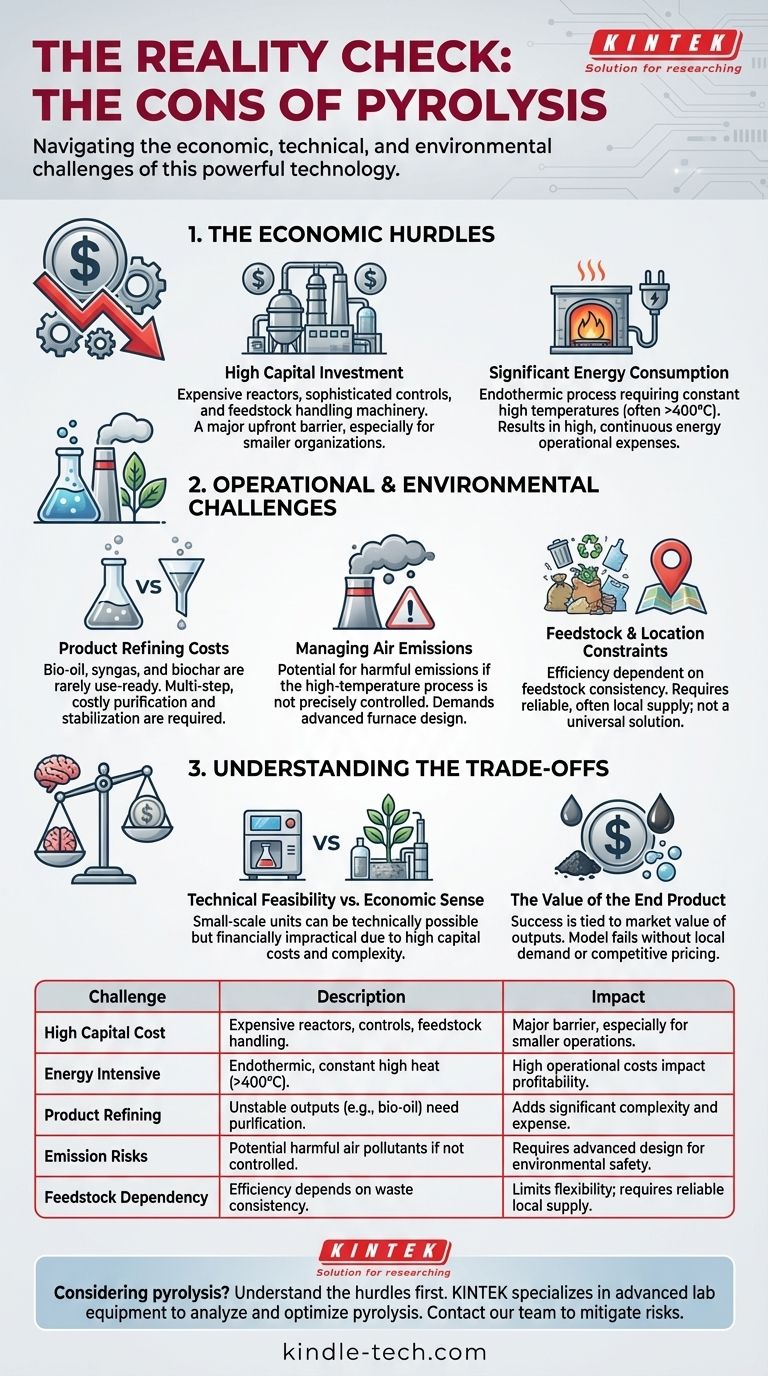

Die wirtschaftlichen Hürden der Pyrolyse

Für viele sind die größten Hindernisse bei der Einführung der Pyrolyse finanzieller Natur. Der Prozess erfordert erhebliche Investitionen in mehreren Phasen, wodurch die Rentabilität zu einem sorgfältigen Balanceakt wird.

Hohe Investitionskosten

Die für eine Pyrolyseanlage erforderliche Ausrüstung ist teuer. Dazu gehören der Hochtemperaturreaktor, hochentwickelte Kontrollsysteme und die Maschinen, die zur Handhabung des Ausgangsmaterials und zur Verwaltung der Endprodukte benötigt werden. Diese hohen Anfangsinvestitionen können eine große Abschreckung darstellen, insbesondere für kleinere Organisationen.

Erheblicher Energieverbrauch

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen konstanten Energieeintrag benötigt, um sehr hohe Temperaturen (oft über 400 °C) in einer sauerstofffreien Umgebung aufrechtzuerhalten. Dies führt zu einem hohen, kontinuierlichen Energieverbrauch, was erhebliche Betriebskosten verursacht, die sich direkt auf die Kosteneffizienz des gesamten Betriebs auswirken.

Die versteckten Kosten der Produktveredelung

Die Produkte der Pyrolyse – Bioöl, Synthesegas und Biokohle – sind selten sofort einsatzbereit. Bioöl beispielsweise ist oft sauer, instabil und erfordert eine erhebliche Veredelung, bevor es als Kraftstoff verwendet werden kann. Dieser mehrstufige Trennungs- und Reinigungsprozess fügt eine weitere Ebene der Komplexität und der Kosten hinzu.

Betriebliche und ökologische Herausforderungen

Über die finanziellen Aspekte hinaus stellt die Pyrolyse technische und ökologische Hürden dar, die bewältigt werden müssen, um ein sicheres und vorteilhaftes Ergebnis zu gewährleisten.

Umgang mit Luftemissionen

Die Hochtemperaturzersetzung von organischem Material kann schädliche Emissionen verursachen, wenn der Prozess nicht perfekt gesteuert wird. Ein angemessenes Ofendesign, ein sorgfältiger Betrieb und eine konstante Wartung sind unerlässlich, um die Auswirkungen auf die Luftqualität zu minimieren und sicherzustellen, dass der Prozess wirklich umweltfreundlich ist.

Einschränkungen bei Ausgangsmaterial und Standort

Die Pyrolyse ist keine universelle Lösung für alle Arten von organischen Abfällen. Die Effizienz und die Ergebnisse des Prozesses hängen stark von der Zusammensetzung und Konsistenz des Ausgangsmaterials (Feedstock) ab. Das bedeutet, dass eine Anlage möglicherweise nicht für bestimmte Abfallströme geeignet ist und für einen wirtschaftlichen Betrieb eine zuverlässige, oft lokale Versorgung erfordert.

Die Abwägungen verstehen

Ein entscheidender Teil der Bewertung der Pyrolyse besteht darin, ihre inhärenten Kompromisse zu verstehen, insbesondere in Bezug auf ihren Maßstab.

Technische Machbarkeit vs. wirtschaftlicher Sinn

Obwohl Pyrolyseeinheiten für abgelegene Standorte in relativ kleinem Maßstab gebaut werden können, haben sie oft Schwierigkeiten mit der Kosteneffizienz. Die hohen Kapitalkosten sind bei geringerem Durchsatz schwerer wieder hereinzuholen, und die betriebliche Komplexität bleibt bestehen. Ein System mag technisch möglich, aber finanziell unpraktisch sein.

Der Wert des Endprodukts

Der wirtschaftliche Erfolg eines Pyrolyseprojekts ist direkt mit dem Marktwert seiner Produkte verbunden. Wenn es keine lokale Nachfrage nach Biokohle als Bodenverbesserer gibt oder wenn die Kosten für die Veredelung von Bioöl den Preis für konventionellen Kraftstoff übersteigen, kann das gesamte Modell scheitern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Pyrolyse der richtige Weg ist, müssen Sie die Eigenschaften der Technologie mit Ihren spezifischen Zielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der groß angelegten Abfallwirtschaft mit etablierten Endproduktmärkten liegt: Die Pyrolyse kann eine praktikable, wenn auch kapitalintensive Lösung sein, wenn sie in ein breiteres industrielles Ökosystem integriert ist.

- Wenn Ihr Hauptaugenmerk auf der kleinen oder dezentralen Energieerzeugung liegt: Sie müssen die Gesamtkosten des Besitzes, einschließlich Wartung und Produktveredelung, rigoros gegen den tatsächlichen Wert der erzeugten Energie oder Materialien modellieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des ökologischen Nutzens liegt: Erkennen Sie an, dass ein emissionsarmes, hoch effizientes Verfahren erhebliche Vorabinvestitionen in fortschrittliches Design, Kontrollsysteme und betriebliche Aufsicht erfordert.

Ein erfolgreiches Pyrolyseprojekt hängt von einer nüchternen Bewertung seiner wirtschaftlichen Realitäten ab, nicht nur von seinem technischen Potenzial.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung | Auswirkung |

|---|---|---|

| Hohe Kapitalkosten | Teure Reaktoren, Kontrollsysteme und Anlagen zur Handhabung des Ausgangsmaterials. | Größtes Eintrittshindernis, insbesondere für kleinere Betriebe. |

| Energieintensiv | Endothermer Prozess erfordert konstante hohe Hitze (oft >400°C). | Hohe Betriebskosten, die die Rentabilität beeinträchtigen. |

| Produktveredelung | Produkte wie Bioöl sind instabil und erfordern eine kostspielige Reinigung. | Fügt der Wertschöpfungskette erhebliche Komplexität und Kosten hinzu. |

| Emissionsrisiken | Potenzial für schädliche Luftschadstoffe, wenn nicht akribisch kontrolliert. | Erfordert fortschrittliches Design und strengen Betrieb für die Umweltsicherheit. |

| Abhängigkeit vom Ausgangsmaterial | Effizienz und Produktqualität hängen stark von der Konsistenz des Abfallstroms ab. | Begrenzt die Flexibilität und erfordert eine zuverlässige, lokale Versorgung mit Ausgangsmaterial. |

Ziehen Sie Pyrolyse für Ihre Abfallwirtschafts- oder Energiezielen in Betracht? Das Verständnis der wirtschaftlichen und technischen Hürden ist der erste Schritt zum Erfolg. Bei KINTEK sind wir auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Analyse, Prüfung und Optimierung von Pyrolyseprozessen erforderlich sind. Ob Sie die Eignung von Ausgangsmaterialien erforschen, Bioöl charakterisieren oder Ihren Betrieb skalieren – unsere präzisen Werkzeuge liefern die datengestützten Erkenntnisse, die für fundierte Entscheidungen und Risikominderung unerlässlich sind. Lassen Sie unsere Expertise Ihr Projekt unterstützen – kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.