Das Material, aus dem ein Ofenrohr gefertigt ist, ist kein nebensächliches Detail; es ist die kritischste Komponente, die die Fähigkeiten des Ofens bestimmt. Die gängigsten Materialien sind hochreines Aluminiumoxid, Schmelzquarz und spezielle Metalle. Die endgültige Auswahl ist eine direkte Funktion der erforderlichen Betriebstemperatur und der chemischen Beschaffenheit der verarbeiteten Materialien.

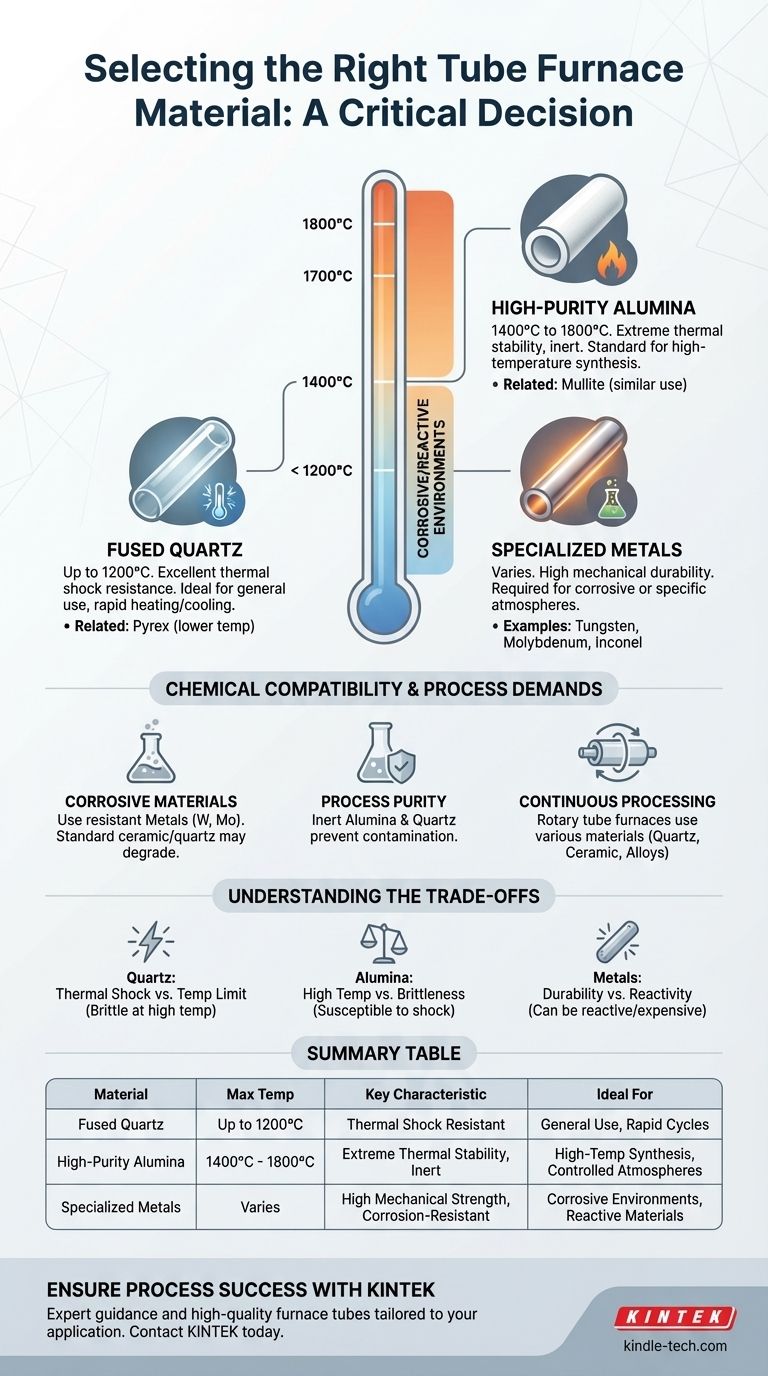

Die Wahl eines Ofenrohrs ist eine kritische Entscheidung, die hauptsächlich von seiner maximalen Betriebstemperatur bestimmt wird. Während Schmelzquarz für Prozesse bis zu 1200 °C geeignet ist, ist hochreines Aluminiumoxid der Standard für höhere Temperaturen, und spezielle Metalle sind für korrosive oder sehr spezifische Umgebungen erforderlich.

Der wichtigste Auswahlfaktor: Betriebstemperatur

Die wichtigste Variable bei der Auswahl eines Rohrmaterials ist die maximale Temperatur Ihres Prozesses. Dieser Faktor grenzt Ihre Optionen sofort in verschiedene Kategorien ein.

Schmelzquarz (bis 1200 °C)

Für viele Anwendungen, die bei oder unter 1200 °C arbeiten, ist ein Schmelzquarzrohr die Standardwahl. Seine ausgezeichnete thermische Schockbeständigkeit macht es robust bei schnellen Aufheiz- und Abkühlzyklen.

Verwandte Glasmaterialien wie Pyrex können ebenfalls verwendet werden, haben aber eine deutlich niedrigere maximale Betriebstemperatur und sind in Hochleistungs-Laböfen weniger verbreitet.

Hochreines Aluminiumoxid (1400 °C bis 1800 °C)

Wenn Prozesse Temperaturen über 1200 °C erfordern, wird hoch reines Aluminiumoxid zum wesentlichen Material. Diese robuste Keramik wird für Öfen mit Nennleistungen von 1400 °C, 1700 °C und sogar 1800 °C geliefert.

Andere Keramikmaterialien wie Mullit dienen einem ähnlichen Zweck und bieten thermische Stabilität in anspruchsvollen Hochtemperaturumgebungen.

Chemische Verträglichkeit und Prozessanforderungen

Über die Temperatur hinaus bestimmt die chemische Wechselwirkung zwischen dem Rohr und dem Probenmaterial die richtige Wahl. Das Design des Ofens, z. B. ein Rotationssystem, beeinflusst ebenfalls die Materialauswahl.

Umgang mit korrosiven Materialien

Wenn Ihr Prozess korrosive Substanzen beinhaltet, können Standard-Keramik- oder Quarzrohre abgebaut werden oder mit Ihrer Probe reagieren.

In diesen spezifischen Fällen sind Rohre aus hochbeständigen Metallen wie Wolfram oder Molybdän erforderlich, um die Integrität sowohl des Rohrs als auch des Prozesses zu gewährleisten.

Gewährleistung der Prozessreinheit

Rohröfen werden häufig zur Herstellung fortschrittlicher Materialien in hochkontrollierten, speziellen Atmosphären eingesetzt.

Materialien wie hoch reines Aluminiumoxid und Schmelzquarz werden für diese Anwendungen ausgewählt, da sie inert sind und keine Verunreinigungen in die Prozessumgebung einbringen.

Unterbringung von kontinuierlichen Prozessen

Drehrohröfen sind für die kontinuierliche Verarbeitung von Pulvern, Granulaten oder anderen Aggregaten konzipiert.

Die rotierende Rohrkomponente in diesen Systemen kann je nach Temperatur- und Materialflussanforderungen aus Quarz, Keramik oder Hochtemperaturlegierungen wie Inconel oder Edelstahl gefertigt sein.

Verständnis der Kompromisse

Jedes Material bietet eine Balance aus Vorteilen und Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend, um Prozessfehler zu vermeiden und die Sicherheit zu gewährleisten.

Quarz: Thermischer Schock vs. Temperaturgrenze

Ein wesentlicher Vorteil von Quarz ist seine außergewöhnliche Beständigkeit gegen thermische Schocks. Seine Nützlichkeit ist jedoch streng auf Prozesse beschränkt, die etwa 1200 °C nicht überschreiten.

Aluminiumoxid: Hohe Temperatur vs. Sprödigkeit

Die Hauptstärke von Aluminiumoxid ist seine Fähigkeit, extremer Hitze standzuhalten. Sein Hauptnachteil ist seine spröde Natur, wodurch es im Vergleich zu Quarz anfälliger für Risse durch starke thermische Schocks ist.

Metalle: Haltbarkeit vs. Mögliche Reaktivität

Metallrohre wie Edelstahl oder Inconel bieten eine ausgezeichnete mechanische Haltbarkeit. Sie können jedoch bei hohen Temperaturen mit bestimmten Proben oder Atmosphären reagieren und sind oft eine teurere Lösung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich direkt am Hauptziel Ihres thermischen Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Nutzung bis 1200 °C liegt: Ein Schmelzquarzrohr bietet die beste Balance aus thermischer Schockbeständigkeit und Hochleistung bei hoher Reinheit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese über 1200 °C liegt: Hoch reines Aluminiumoxid ist der nicht verhandelbare Industriestandard für thermische Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung korrosiver oder reaktiver Materialien liegt: Sie müssen ein spezielles Metallrohr wie Wolfram, Molybdän oder eine Hochtemperaturlegierung wählen, um die Prozessintegrität zu gewährleisten.

Die Auswahl des richtigen Rohrmaterials ist der grundlegende Schritt, um zuverlässige, wiederholbare und sichere Ergebnisse bei Ihrer Arbeit zu erzielen.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Schmelzquarz | Bis 1200 °C | Ausgezeichnete thermische Schockbeständigkeit, hohe Reinheit | Allgemeine Nutzung, schnelle Aufheiz-/Abkühlzyklen |

| Hoch reines Aluminiumoxid | 1400 °C - 1800 °C | Extreme thermische Stabilität, inert | Hochtemperatursynthese, kontrollierte Atmosphären |

| Spezielle Metalle | Variabel | Hohe mechanische Festigkeit, korrosionsbeständig | Korrosive Umgebungen, reaktive Materialien |

Sichern Sie den Erfolg Ihres Prozesses mit dem richtigen Rohr

Die Wahl des richtigen Ofenrohrs ist entscheidend für die Sicherheit, Zuverlässigkeit und Reinheit Ihrer Laborarbeit. Das falsche Material kann zu Kontamination, Prozessausfall oder sogar Geräteschäden führen.

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung und hochwertige Ofenrohre, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie die thermische Schockbeständigkeit von Quarz, die Hochtemperaturstabilität von Aluminiumoxid oder die Haltbarkeit spezieller Metalle benötigen.

Lassen Sie sich von unseren Experten helfen, das perfekte Rohr für Ihre Bedürfnisse auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihre Prozessanforderungen zu besprechen und eine optimale Leistung für Ihre Forschung oder Produktion zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.