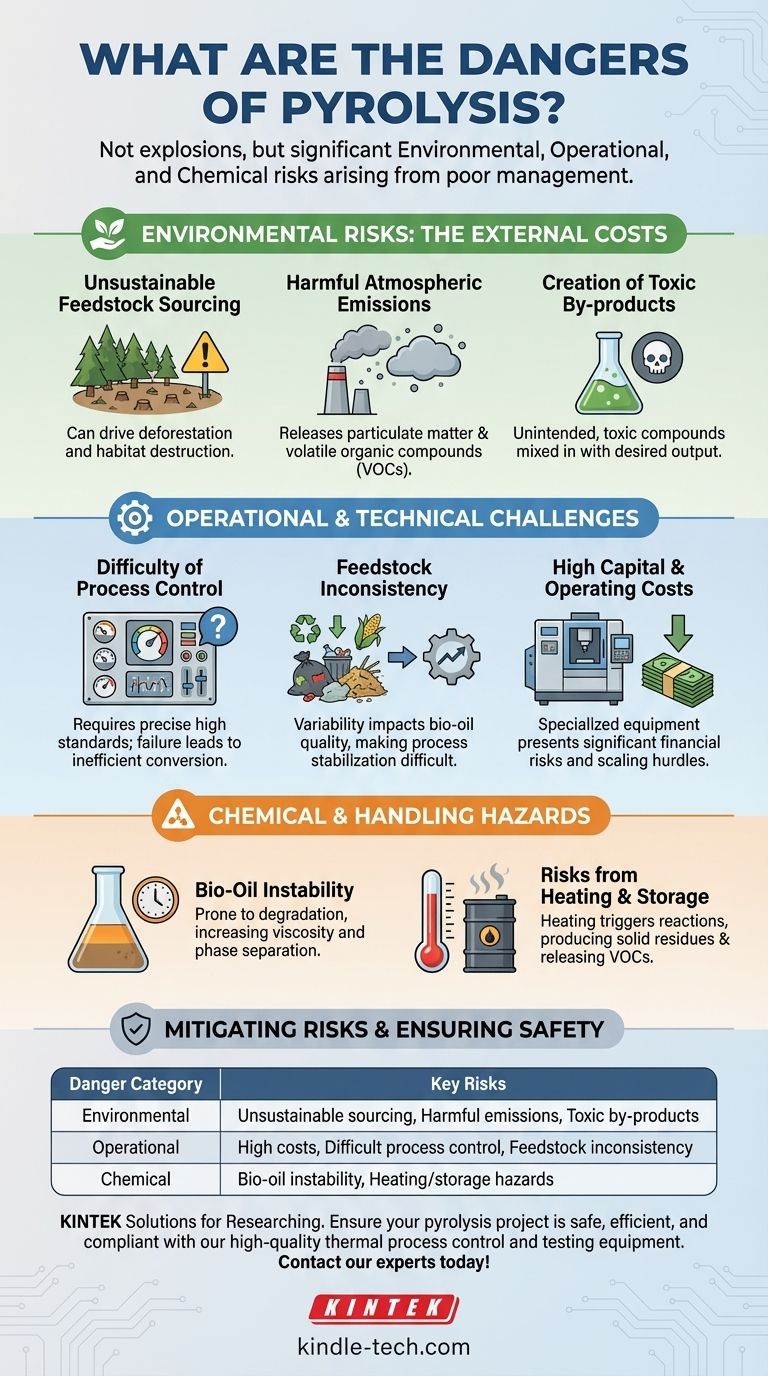

Die primären Gefahren der Pyrolyse sind keine Explosionen oder unmittelbaren Katastrophen, sondern eine Kombination aus erheblichen Umwelt-, Betriebs- und chemischen Risiken. Bei schlechtem Management kann der Prozess zu Umweltverschmutzung durch toxische Nebenprodukte und schädliche Emissionen führen. Betrieblich ist er kostspielig und schwer zu kontrollieren, während sein flüssiges Hauptprodukt, das Bioöl, chemisch instabil und in der Handhabung und Lagerung gefährlich sein kann.

Obwohl die Pyrolyse eine vielversprechende Methode zur Umwandlung von Abfall in Ressourcen bietet, sind ihre Gefahren nicht im Kernprozess selbst inhärent. Stattdessen entstehen sie aus einem Mangel an präziser Kontrolle über die Rohstoffbeschaffung, Prozessparameter, Emissionen und die Handhabung des Endprodukts.

Umweltrisiken: Die externen Kosten

Das Versprechen, Abfall in Wert umzuwandeln, kann den erheblichen ökologischen Fußabdruck eines schlecht ausgeführten Pyrolysebetriebs verschleiern. Diese Risiken reichen von der Beschaffung der Rohmaterialien bis zur Freisetzung der Endemissionen.

Nicht nachhaltige Rohstoffbeschaffung

Wenn Biomasse nicht aus nachhaltigen Abfallströmen bezogen wird, kann dies zu Abholzung und Zerstörung von Lebensräumen führen. Die Verwendung von frischem Holz oder speziellen Energiepflanzen ohne ordnungsgemäße Landbewirtschaftung negiert die „grünen“ Referenzen der Technologie.

Schädliche atmosphärische Emissionen

Ein unsachgemäß abgedichtetes oder kontrolliertes Pyrolysesystem kann schädliche Schadstoffe freisetzen. Dazu gehören feine Feinstaubpartikel und flüchtige organische Verbindungen (VOCs), die zur Luftverschmutzung beitragen und Gesundheitsrisiken darstellen können.

Entstehung toxischer Nebenprodukte

Insbesondere die Hochtemperaturpyrolyse kann schwierig zu handhaben sein. Dieser Mangel an Kontrolle kann zur Bildung einer Vielzahl von unerwünschten und oft toxischen Nebenprodukten führen, die sich mit dem gewünschten Output vermischen.

Betriebliche und technische Herausforderungen

Der Übergang von einem Laborexperiment zu einem kommerziell rentablen Betrieb offenbart erhebliche technische und finanzielle Hürden, die eigene Risiken mit sich bringen.

Die Schwierigkeit der Prozesskontrolle

Das Erreichen einer konsistenten Ausbeute an hochwertigen Produkten ist technisch anspruchsvoll. Der Prozess erfordert sehr hohe Standards für Ausrüstung und präzise Parametereinstellungen. Ein Versagen bei der Aufrechterhaltung der Kontrolle kann zu einer ineffizienten Umwandlung und der Entstehung unerwünschter Nebenprodukte führen.

Inkonsistenz des Rohmaterials

Die chemischen und physikalischen Eigenschaften von Rohmaterialien wie Siedlungsabfällen oder landwirtschaftlichen Rückständen können dramatisch variieren. Diese Variabilität des Rohmaterials beeinflusst direkt die Qualität und Zusammensetzung des endgültigen Bioöls und der Biokohle, was die Prozessstabilisierung zu einer ständigen Herausforderung macht.

Hohe Kapital- und Betriebskosten

Die für die Pyrolyse erforderliche spezialisierte Hochtemperatur-Ausrüstung stellt ein erhebliches finanzielles Risiko dar. Die hohen Kapital- und Betriebskosten, kombiniert mit technischen Schwierigkeiten bei der Skalierung des Prozesses, können Projekte finanziell unrentabel machen.

Chemische und Handhabungsgefahren

Die Produkte der Pyrolyse, insbesondere Bioöl, sind keine inerten Substanzen. Es handelt sich um komplexe chemische Gemische, die sorgfältig gehandhabt werden müssen.

Die Instabilität von Bioöl

Pyrolyseöl ist chemisch instabil, da es ein Gemisch reaktiver Verbindungen ist. Im Laufe der Zeit neigt es zur Zersetzung durch Kondensationsreaktionen, was zu einer allmählichen Erhöhung der Viskosität und einer potenziellen Phasentrennung in unbrauchbaren Schlamm führen kann.

Risiken durch Erhitzen und Lagerung

Die Instabilität von Bioöl wird durch Hitze beschleunigt. Das Erhitzen des Öls auf 100 °C oder sogar weniger kann schnelle Reaktionen auslösen. Dies kann einen festen Rückstand erzeugen und flüchtige organische Verbindungen freisetzen, was ein erhebliches Handhabungs- und Lagerungsrisiko darstellt.

Minderung von Pyrolyserisiken für Ihr Projekt

Der Schlüssel zur sicheren und effektiven Nutzung der Pyrolyse liegt darin, Ihre Betriebsstrategie an Ihrem Hauptziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Stellen Sie sicher, dass die Rentabilität Ihres Projekts auf nachweislich nachhaltigen Rohstoffen und Investitionen in robuste Emissionserfassungs- und Kontrollsysteme beruht.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Priorisieren Sie fortschrittliche Prozesskontrolltechnologie und entwickeln Sie strenge Protokolle für die Rohstoffprüfung und -standardisierung vor der Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Rentabilität und Sicherheit liegt: Implementieren Sie strenge Verfahren für die temperaturkontrollierte Lagerung und Handhabung von Bioöl und berücksichtigen Sie den Produktabbau in Ihrem Geschäftsmodell.

Letztendlich bedeutet die Bewältigung der Gefahren der Pyrolyse, sie von einer unkontrollierten thermischen Zersetzung in einen präzisen und gut durchdachten chemischen Prozess zu verwandeln.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken |

|---|---|

| Umwelt | Nicht nachhaltige Rohstoffbeschaffung, Schädliche Emissionen (VOCs, Feinstaub), Toxische Nebenprodukte |

| Betrieblich | Hohe Kapital-/Betriebskosten, Schwierige Prozesskontrolle, Inkonsistenz des Rohmaterials |

| Chemisch | Bioöl-Instabilität (Viskositätserhöhung, Phasentrennung), Gefahren beim Erhitzen/Lagern |

Stellen Sie sicher, dass Ihr Pyrolyseprojekt sicher, effizient und konform ist. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesskontrolle, Emissionsüberwachung und Produktstabilitätstests. Unsere Lösungen helfen Ihnen, Risiken zu mindern und konsistente Ergebnisse zu erzielen – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Rolle spielen Labor-Hochtemperatur-Isothermalglühöfen? Analyse der Materialrückgewinnung nach Bestrahlung

- Wie beeinflusst die Sintertemperatur die Härte? Optimierung für maximale Materialfestigkeit

- Was ist die Hauptfunktion eines industriellen Trockenschranks bei der Verarbeitung von Titan-Magnesium-Abfällen? Gewährleistung der Datenpräzision

- Was ist Regenerationsgas? Ein Schlüssel zur effizienten und kontinuierlichen industriellen Reinigung

- Wozu dient eine Pyrolyseanlage? Abfall in Kraftstoff und wertvolle Produkte umwandeln

- Was ist der Nutzen eines Widerstandsofens? Erzielen Sie präzise, saubere Hochtemperaturprozesse

- Was ist der Unterschied zwischen Ionen- und Gasnitrieren? Wählen Sie die beste Oberflächenhärtungsmethode

- Warum wird ein industrielles Vakuumtrockenschrank für die Reinigung von Fluorsilikonkautschuk benötigt? Gewährleistung von Reinheit und Leistung