Im Kern ist eine Abscheidungstechnik jeder Prozess, der verwendet wird, um einen dünnen Materialfilm auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Die Hauptkategorien dieser Techniken sind die physikalische Gasphasenabscheidung (PVD), die chemische Gasphasenabscheidung (CVD), die Atomlagenabscheidung (ALD) und eine Reihe lösungsmittelbasierter chemischer Methoden wie Plattierung, Sol-Gel und Sprühpyrolyse.

Der entscheidende Unterschied zwischen den Abscheidungstechniken liegt darin, wie sie Material an das Substrat liefern. Einige Methoden transportieren festes Material physisch durch ein Vakuum, während andere chemische Reaktionen nutzen, die direkt auf der Oberfläche des Substrats stattfinden. Diese Unterscheidung bestimmt die Qualität, Gleichmäßigkeit und Eignung des Films für eine bestimmte Anwendung.

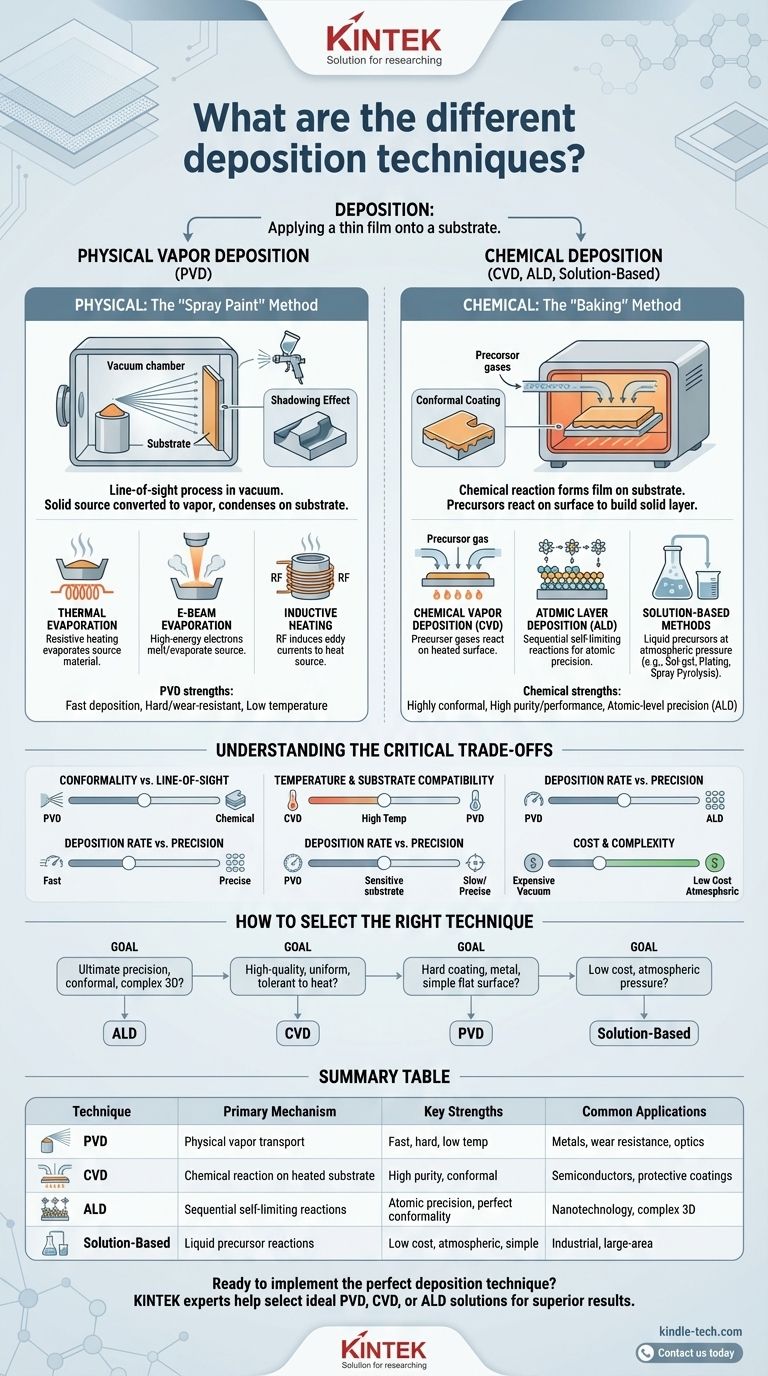

Die grundlegende Trennung: Physikalisch vs. Chemisch

Alle Abscheidungstechniken folgen drei grundlegenden Schritten: Erzeugung der abzuscheidenden Materialspezies, deren Transport zum Substrat und Sicherstellung ihrer Haftung zur Filmbildung. Die beiden Hauptfamilien von Techniken erreichen dies auf sehr unterschiedliche Weise.

Physikalische Abscheidung: Die „Sprühfarben“-Methode

Die physikalische Gasphasenabscheidung (PVD) ist ein „Sichtlinien“-Prozess, der im Vakuum stattfindet. Ein festes Quellmaterial wird in einen Dampf umgewandelt, der dann geradlinig zum Substrat wandert und dort kondensiert.

Stellen Sie sich dies wie die Verwendung einer Sprühdose vor. Die Farbpartikel wandern direkt von der Düse zur Oberfläche, können aber die Unterseite oder versteckte Ecken eines Objekts nicht leicht beschichten.

Chemische Abscheidung: Die „Back“-Methode

Chemische Abscheidungsmethoden nutzen eine chemische Reaktion zur Filmbildung. Vorläufermaterialien, oft in Gas- oder Flüssigform, werden dem Substrat zugeführt, wo sie reagieren und eine neue, feste Materialschicht bilden.

Dies ähnelt eher dem Backen eines Kuchens. Sie mischen flüssige Zutaten (Vorläufer), und Hitze bewirkt, dass sie reagieren und einen festen Kuchen (den Film) bilden, der sich perfekt an die Form der Form (das Substrat) anpasst.

Erkundung der physikalischen Gasphasenabscheidung (PVD)

PVD ist eine Familie von vakuumgestützten Techniken, die ideal für die Herstellung harter, verschleißfester oder metallischer Beschichtungen sind.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Eine resistive Wärmequelle, wie ein überhitzter Draht, wird verwendet, um das Quellmaterial im Vakuum zu erhitzen, bis es verdampft und das Substrat beschichtet.

Elektronenstrahl-Verdampfung (E-Beam)

Für Materialien mit sehr hohen Schmelzpunkten wird ein fokussierter Strahl energiereicher Elektronen verwendet, um das Quellmaterial zu schmelzen und zu verdampfen. Dies ermöglicht die Abscheidung von widerstandsfähigen Metallen und Keramiken.

Induktive Erwärmung

Bei dieser Technik wird Hochfrequenzleistung (HF) durch eine Spule geleitet, die um einen Tiegel mit dem Quellmaterial gewickelt ist. Dies induziert Wirbelströme, die das Material auf seinen Verdampfungspunkt erhitzen, was den Weg zu hochreinen Filmen ebnet.

Erkundung chemischer Abscheidungsmethoden

Chemische Methoden zeichnen sich durch ihre Fähigkeit aus, hochgradig konforme Beschichtungen zu erzeugen, die selbst komplexeste 3D-Formen gleichmäßig bedecken.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden Vorläufergase über ein erhitztes Substrat geleitet. Die Hitze löst eine chemische Reaktion auf der Oberfläche aus, wodurch ein hochreiner, hochleistungsfähiger Film abgeschieden wird. Sie ist ein Arbeitspferd für die Halbleiter- und Materialwissenschaftsindustrie.

Atomlagenabscheidung (ALD)

ALD ist ein leistungsstarker Untertyp von CVD, der einen Film eine einzelne Atomschicht nach der anderen aufbaut. Er verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen und bietet unübertroffene Präzision, Dickenkontrolle und perfekte Konformität.

Lösungsbasierte und Plattierungsmethoden

Techniken wie Sol-Gel, chemische Badabscheidung, Sprühpyrolyse und Galvanisieren (sowohl elektrolytisch als auch chemisch) erfordern kein Vakuum. Sie basieren auf flüssigen Vorläufern und sind oft einfacher und kostengünstiger, was sie für eine Vielzahl von industriellen Anwendungen geeignet macht, bei denen die Kosten der Haupttreiber sind.

Verständnis der kritischen Kompromisse

Keine einzelne Technik ist universell überlegen. Die Wahl beinhaltet immer eine Reihe technischer Kompromisse.

Konformität vs. Sichtlinie

Chemische Methoden (CVD, ALD) eignen sich hervorragend zur gleichmäßigen Beschichtung komplexer Formen. PVD ist ein Sichtlinienprozess und leidet unter einem „Abschattungseffekt“, was es schwierig macht, nicht ebene Oberflächen gleichmäßig zu beschichten.

Temperatur- und Substratverträglichkeit

CVD erfordert oft sehr hohe Temperaturen, um die Oberflächenreaktionen anzutreiben, was empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen kann. Viele PVD-Prozesse können bei niedrigeren Temperaturen arbeiten.

Abscheidungsrate vs. Präzision

PVD-Techniken können Material sehr schnell abscheiden, was sie effizient für dicke Beschichtungen macht. Am anderen Ende des Spektrums ist ALD aufgrund seiner schichtweisen Natur außergewöhnlich langsam, bietet aber eine unübertroffene Kontrolle.

Kosten und Komplexität

Vakuumsysteme für PVD, CVD und ALD sind in der Anschaffung und im Betrieb teuer. Lösungsmittelbasierte Methoden, die bei Atmosphärendruck arbeiten, sind im Allgemeinen weitaus kostengünstiger.

Auswahl der richtigen Technik

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit Ihrem primären Projektziel.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformität auf komplexen 3D-Strukturen liegt: ALD ist trotz seiner langsamen Geschwindigkeit die definitive Wahl.

- Wenn Sie eine hochwertige, gleichmäßige Beschichtung für viele Teile benötigen und das Substrat Hitze verträgt: CVD bietet eine gute Balance zwischen Qualität und Durchsatz.

- Wenn Sie eine harte Beschichtung, ein Metall oder eine einfache Keramik auf einer relativ ebenen Fläche abscheiden: PVD-Techniken sind eine sehr effektive und ausgereifte Wahl.

- Wenn Ihre Priorität niedrige Kosten sind und Sie bei Atmosphärendruck arbeiten: Lösungsmittelbasierte Methoden wie Plattierung oder Sprühpyrolyse sind die praktischsten Optionen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, Techniken nicht nur aufzulisten, sondern strategisch das richtige Werkzeug für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Technik | Primärer Mechanismus | Wesentliche Stärken | Häufige Anwendungen |

|---|---|---|---|

| PVD | Physikalischer Dampftransport im Vakuum | Schnelle Abscheidung, harte Beschichtungen, niedrige Temperatur | Metallbeschichtungen, Verschleißfestigkeit, Optik |

| CVD | Chemische Reaktion auf erhitztem Substrat | Hohe Reinheit, gute Konformität, hohe Leistung | Halbleiter, Schutzbeschichtungen |

| ALD | Sequenzielle selbstlimitierende Reaktionen | Atomare Präzision, perfekte Konformität | Nanotechnologie, komplexe 3D-Strukturen |

| Lösungsbasiert | Reaktionen mit flüssigen Vorläufern | Niedrige Kosten, Atmosphärendruck, Einfachheit | Industriebeschichtungen, großflächige Anwendungen |

Bereit, die perfekte Abscheidungstechnik für Ihr Projekt zu implementieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Abscheidungssystemen. Unsere Experten helfen Ihnen bei der Auswahl der idealen PVD-, CVD- oder ALD-Lösung, um überlegene Dünnschicht-Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Geräte Ihre Forschung oder Ihren Produktionsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit